随着电子商务的迅猛发展,物流配送服务已然成为企业竞争最为核心的环节,一个全面、完善的物流配送方案,能够帮助企业满足客户交期、节约运输和库存成本,促进各环节沟通,提高生产稳定性。同时,物流配送的许多环节都容易造成巨大的成本、人力、时间浪费,企业必须重视物流配送系统的信息化管理,来降低物流成本。

物流配送(physical distribution),是将产品从工厂运至客户的过程中所涉及的,包括运输、仓储、库存控制、物料搬运、订单管理等等一系列活动。

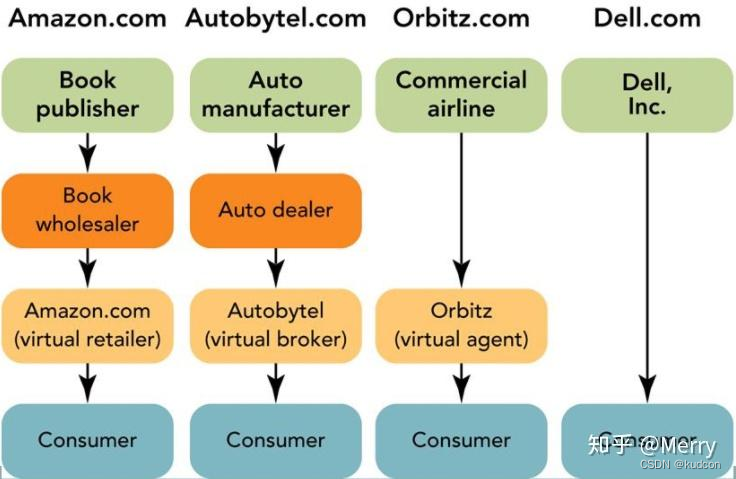

由于行业和企业的不同,厂家和客户之间,可能包含层层环节,也可能一站到位。

比如:

亚马逊图书通过出版商、经由批发商、再通过零售商(亚马逊平台),最终将产品交付给客户。

而Dell则通过电商平台,实现了由厂家直接将产品配送至终端客户手里。

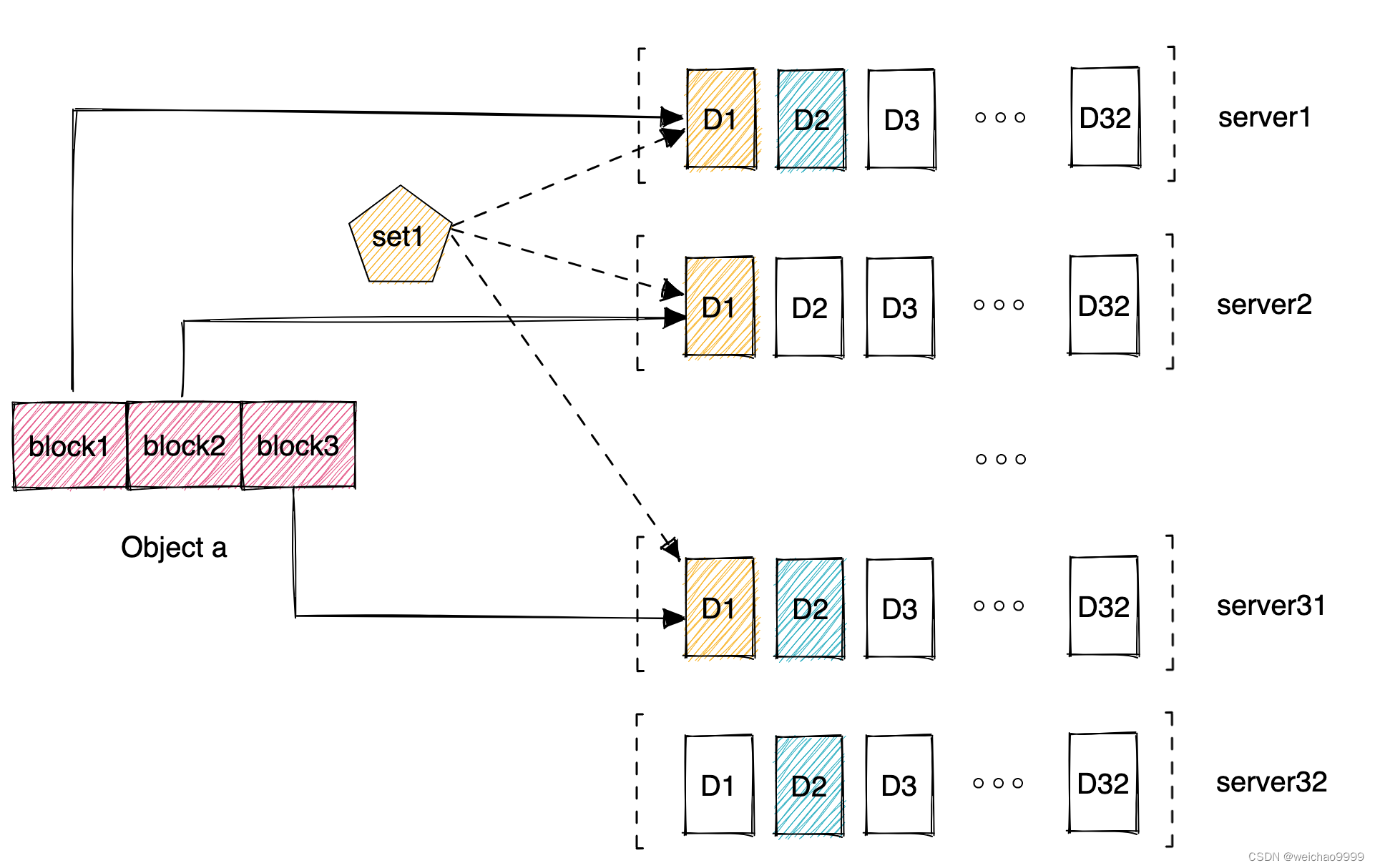

库存分配系统

物流配送中,将什么产品、多少数量、什么时候配送给下游客户(下游客户可以是分销仓库、经销商、零售商或者终端客户),这当中的每一个决定,都会对客户满意度、物流成本、库存成本,甚至生产稳定性产生影响。

下面为大家介绍三种常见的库存分配系统

- 推式配货(Push Distribution)

推式配货是比较传统的配货方式。所有子仓库的配货数量、种类和配送时间全部是由工厂或中央仓库决定的,也称集中化管理(centralization)。工厂或中央仓库根据市场需求的进行预测,将库存“推”到各个子仓库,等待下游客户提货。

优势:

工厂/中央仓库管控所有子仓库和配送中心的库存,协调供应链下游各个分销渠道的销售活动。

工厂/中央仓库可以提前收集各个分销商的促销信息和季节性需求变化,将这些预测汇总,提前安排生产。

缺点:

分销商必须接受,甚至支付工厂分配来的库存。即使这些库存可能卖不掉,或者数量不足以满足客户需求。

沟通不及时,导致当地需求无法满足。比如,如果工厂不知道某个当地零售商正促销,因此没有分配足够的库存,导致断货。

2. 拉式配货(Pull Distribution)

配货数量、种类和配送时间全部由子仓库自行决定,也称分散化管理(Decentralization)。子仓库相对而言更接近客户,更能了解客户的需求。根据客户的需求,将库存从工厂或中央仓库“拉”到本地仓库中。

优势:

允许分销商独立运作。利用对当地需求的了解,决定订货品种和数量。

需求数据更准确。比如杂货店可以根据客户的购物习惯,精准预测未来需求。

减少和其他分销商间的沟通和关系维护成本。

缺点:

由于拉式系统中,各个分销商在订货时不需要考虑其他分销商的需求,也不考虑工厂的库存和生产计划,因此这种方式也存在很大隐患。

牛鞭效应(bullwhip effect)。由于无法及时沟通,客户端很小的需求变化,会导致工厂端巨大的需求波动。

客户满意度下降。如果几个分销商同时需求同一款产品,而这款产品库存有限。若第一个下单的分销商购买了全部库存,其余几家就会断货,导致客户需求无法满足。

打断工厂的生产计划。需求波动和沟通不及时,导致工厂无法快速应对市场变化,不得不调整生产计划来满足市场需求。

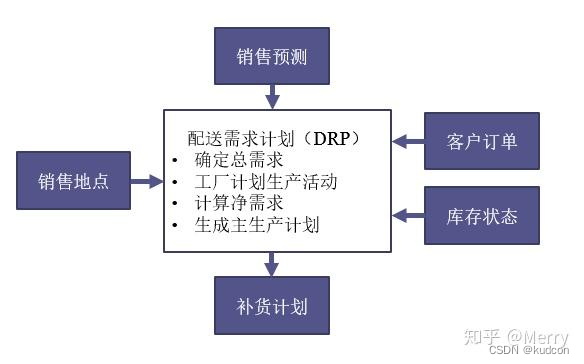

- 配送需求计划(Distribution Requirements Planning/DRP)

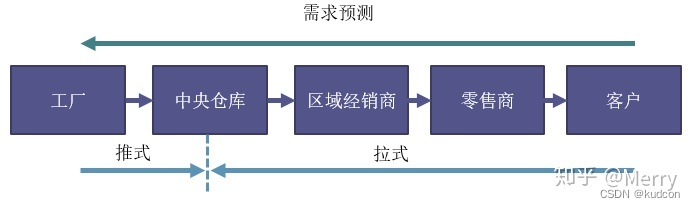

配送需求计划是“推”和“拉”相结合的配货系统。通过集中化管理的方式,将库存“推”到物流系统中的某一个环节。再通过分散化管理的方式,将库存从这一环节“拉”往下一环节。

Distribution Requirements Planning 配送需求计划

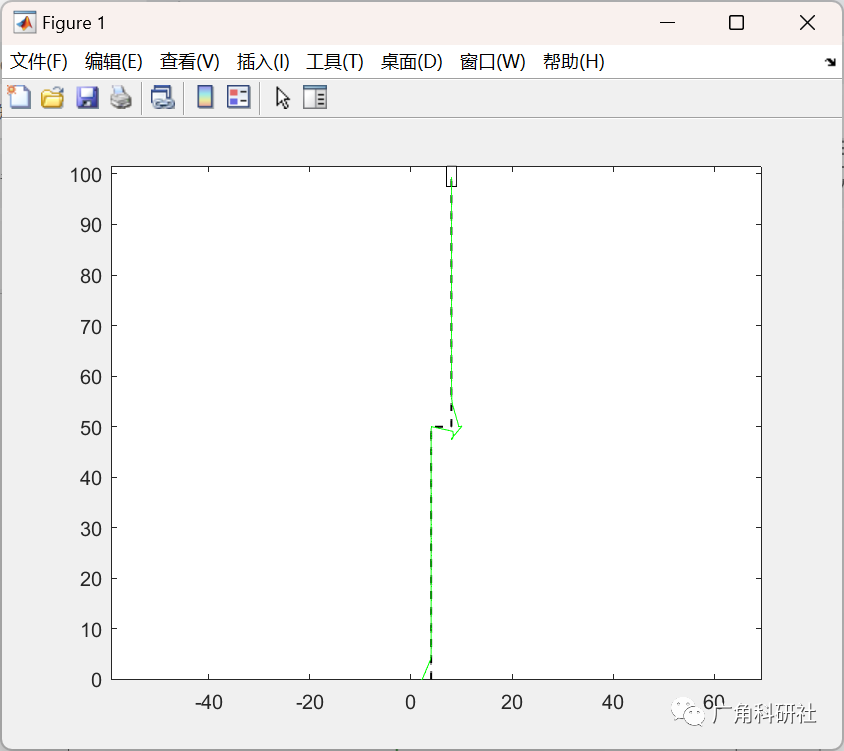

如图中所示,客户需求经由零售商、区域分销商、中央仓库一层层滚动叠加,生成总需求(图上端从右到左的箭头)。工厂根据总需求进行生产,并将生产出来的库存“推”到中央仓库。然后,区域分销商和零售商再根据客户的实际订单,将库存从中央仓库“拉”出,交付给客户。

所以这个例子中,中央仓库就是“推”和“拉”交界的环节。

这种配货方式可以灵活运用。如果想要加强集中化管理,则可将“推”和“拉”的交界环节设定在物流链下游,即接近客户的环节。如果想分散化管理,则可将“推”和“拉”的交界环节设定在物流链上游,即接近工厂的环节。

配送需求计划的组成

制作需求配送计划,需要以下信息:

各分销商的需求预测

客户的实际订单

库存状态

销售地点(用于确定交货周期)

下图可以非常容易的理解DRP是如何运作的:

实际上,DRP就是将分销商的需求,转化为工厂的主生产计划。

这个转化过程,需要用到分期间订购点法(Time-phased order point approach/TPOP)。TPOP和MRP的逻辑十分相似。

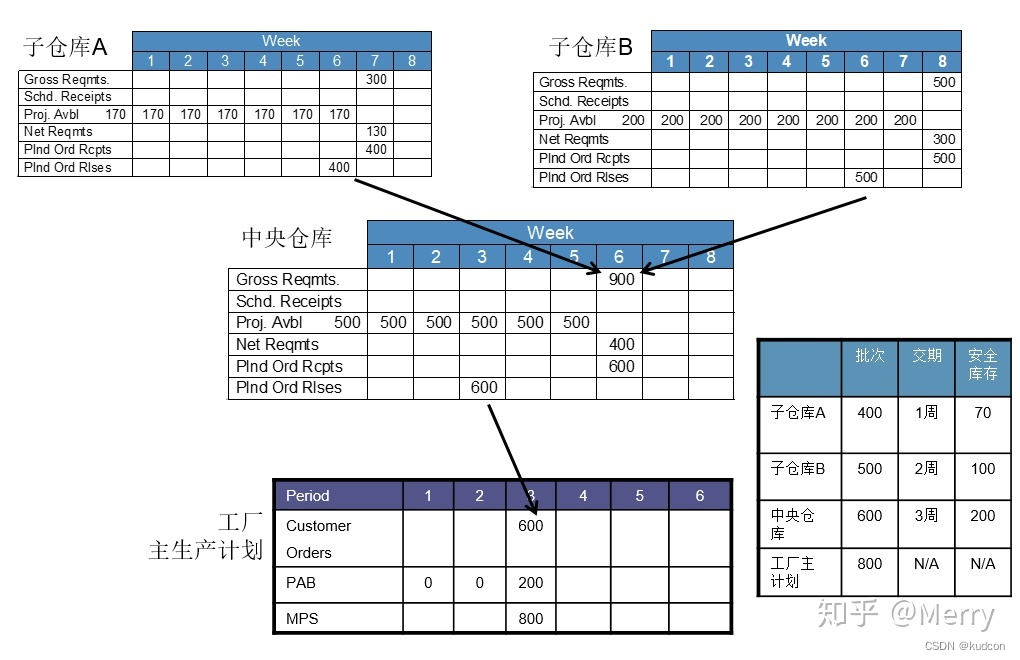

我们通过下面这个例子来解释一下DRP是如何将需求转换为主计划的:

从图中可以看到:

子仓库A在第六周的需求为400,子仓库B在第六周的需求为500。也就是说,在第六周,中央仓库需要向子仓库A和B分配共900件库存 (400+500=900)。

中央仓库第五周有500件库存,所以第六周的净需求为400件 (900-500=400)。

中央仓库的订货批次为600件,安全库存为200件。从工厂到中央仓库的交期为3周,因此需要在第三周向工厂下单600件,以满足第六周的需求。

工厂第三周接到中央仓库的订单,此时库存有200件,所以净需求为400件(600-200=400)。然而工厂的生产批次为800件,所以第三周工厂的主生产计划需安排生产800件产品来满足需求。

DRP整合了供应和需求双方的信息。与推、拉系统的单方面信息输入相比,DRP能够更精准的分配库存。因此,DRP更能适应小批量、高频次的订货模式。在强调快速响应和物流提速的今天,DRP逐渐成为主流配货方式。在为客户提供更快捷服务的同时,也为工厂和分销商大大降低了库存成本。