文章目录

- 三维造型设计

- 创建草图

- 旋转拉伸

- 拉伸求差

- 圆周阵列

- 倒圆抽壳

- 二板模模具设计

- 分型面

- 初始化项目

- 定义模具坐标

- 定义成形镶件

- 定义一模四腔的布局

- 创建型芯和型腔

- 检测区域

- 创建区域和分型线

- 创建分型面

- 创建型芯和型腔

- 加载模架

- 创建模架

- 添加标准件

- 添加定位圈

- 添加浇口套

- 添加旋钮盖顶杆

- 修剪旋钮盖顶杆

- 添加弹簧

- 添加拉料杆

- 拉料杆修剪

- 创建浇注系统

- 创建分流道

- 创建分流道槽

- 创建浇口

- 创建冷却系统

- 创建水路

- 创建密封圈

- 创建水塞

- 创建水嘴

- 数控编程

- 进入加工模块

- 创建几何体

- 设置加工坐标系和安全高度

- 设置部件和毛坯

- 粗加工、半精加工和精加工的公差

- 创建刀具

- 创建程序

- 创建型腔铣工序(粗加工)

- 创建型腔洗工序(二次粗加工)

- 创建轮廓区域铣工序(精加工平缓区域)

- 创建深度加工轮廓铣工序

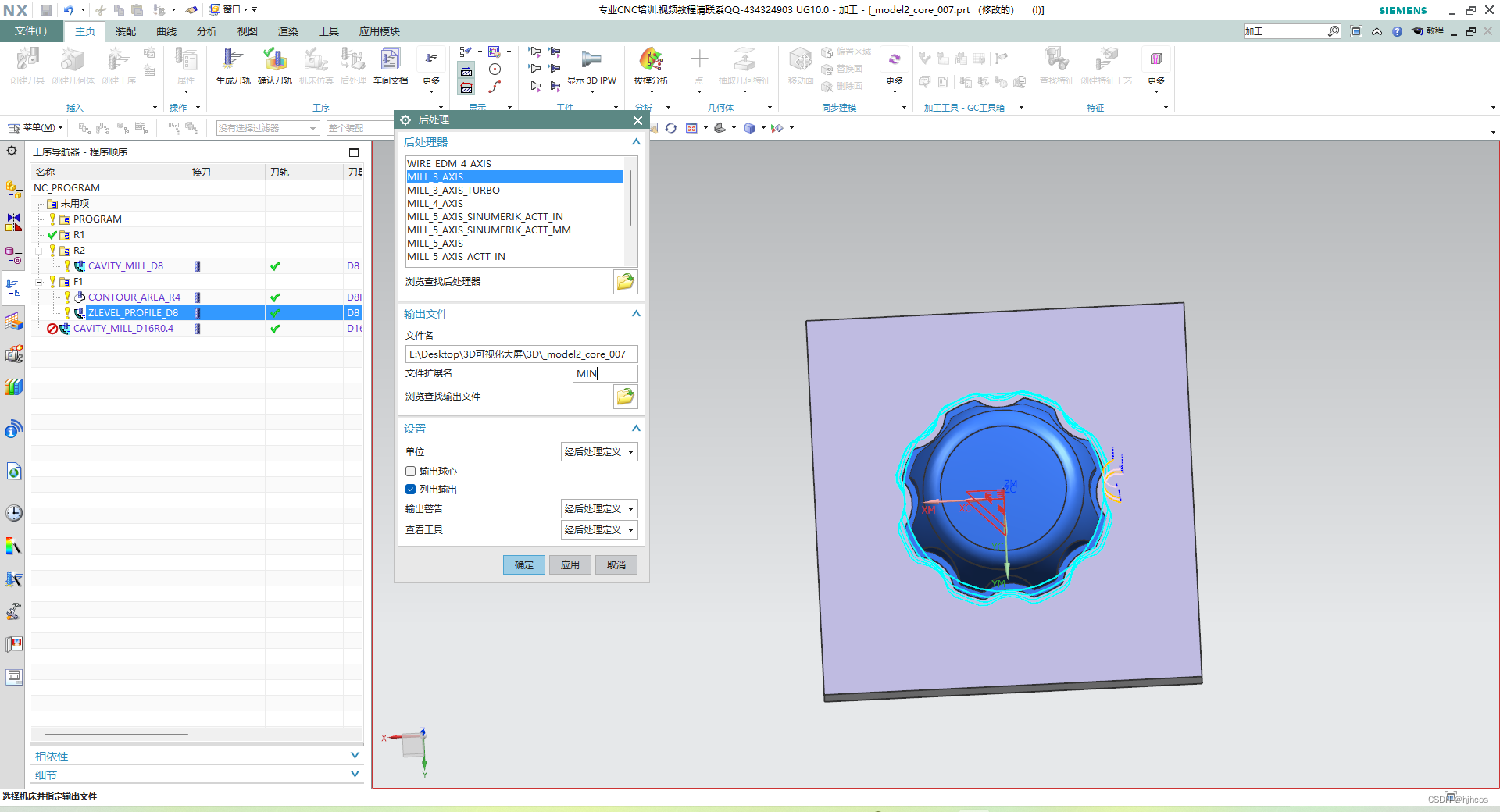

- 后处理

三维造型设计

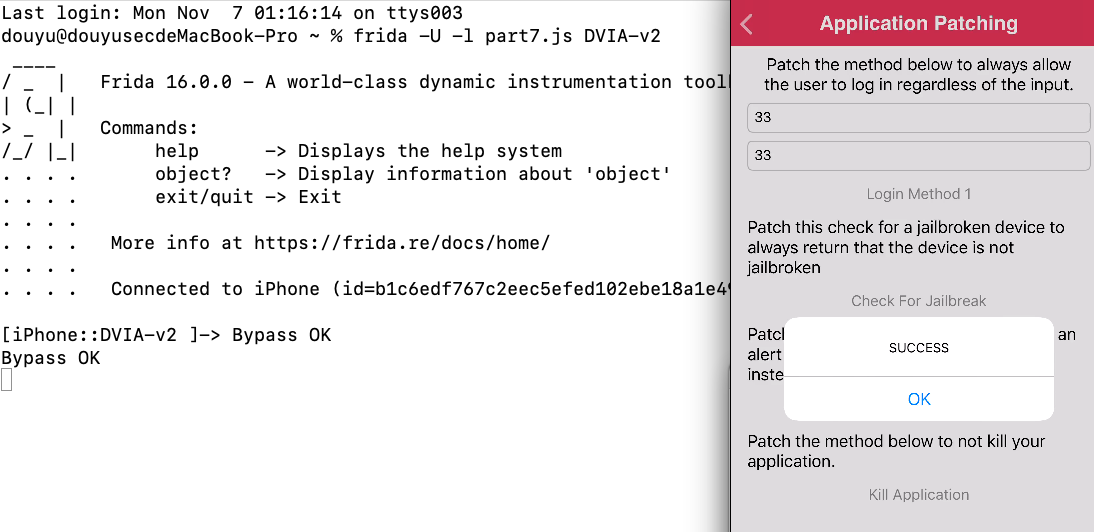

创建草图

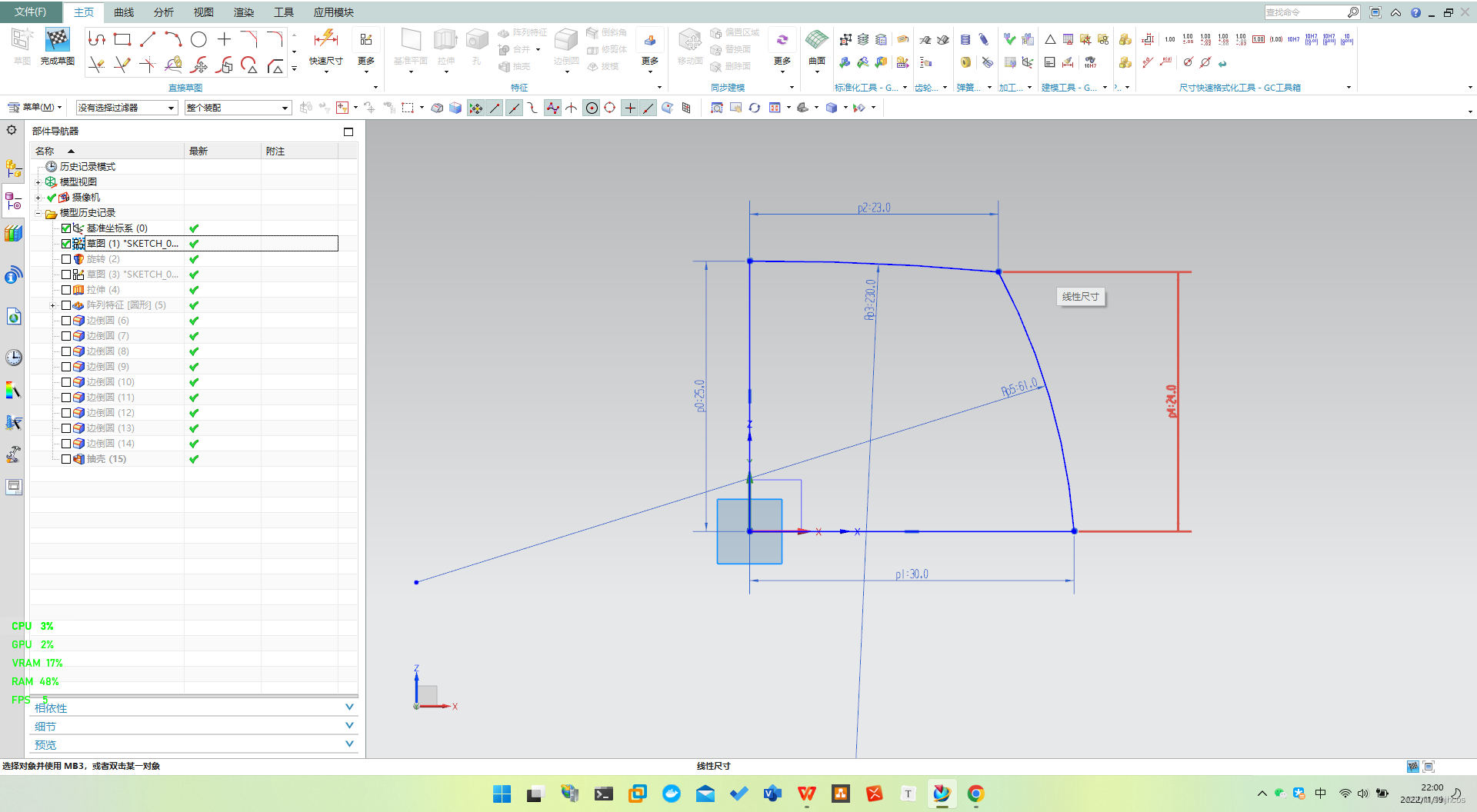

旋转拉伸

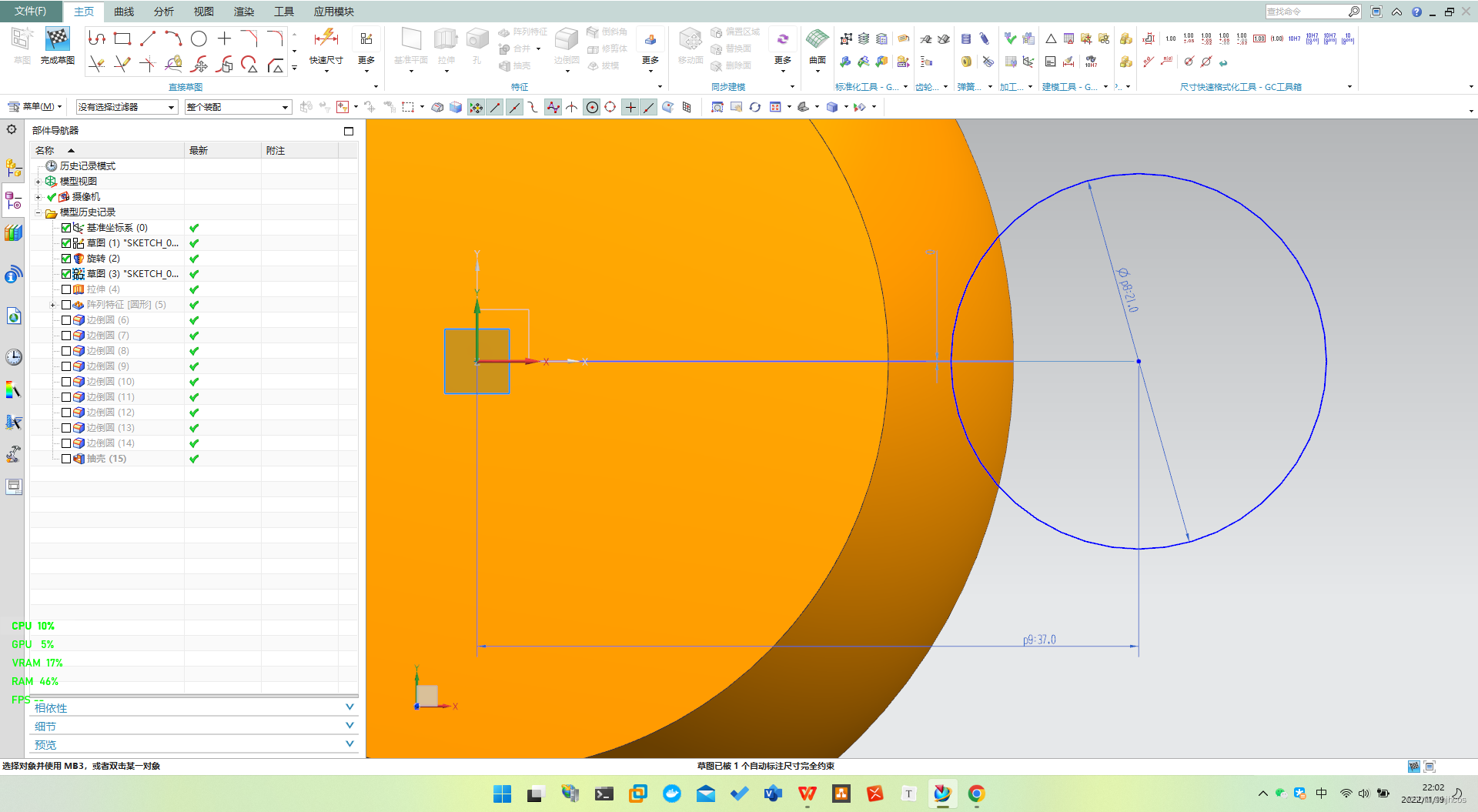

拉伸求差

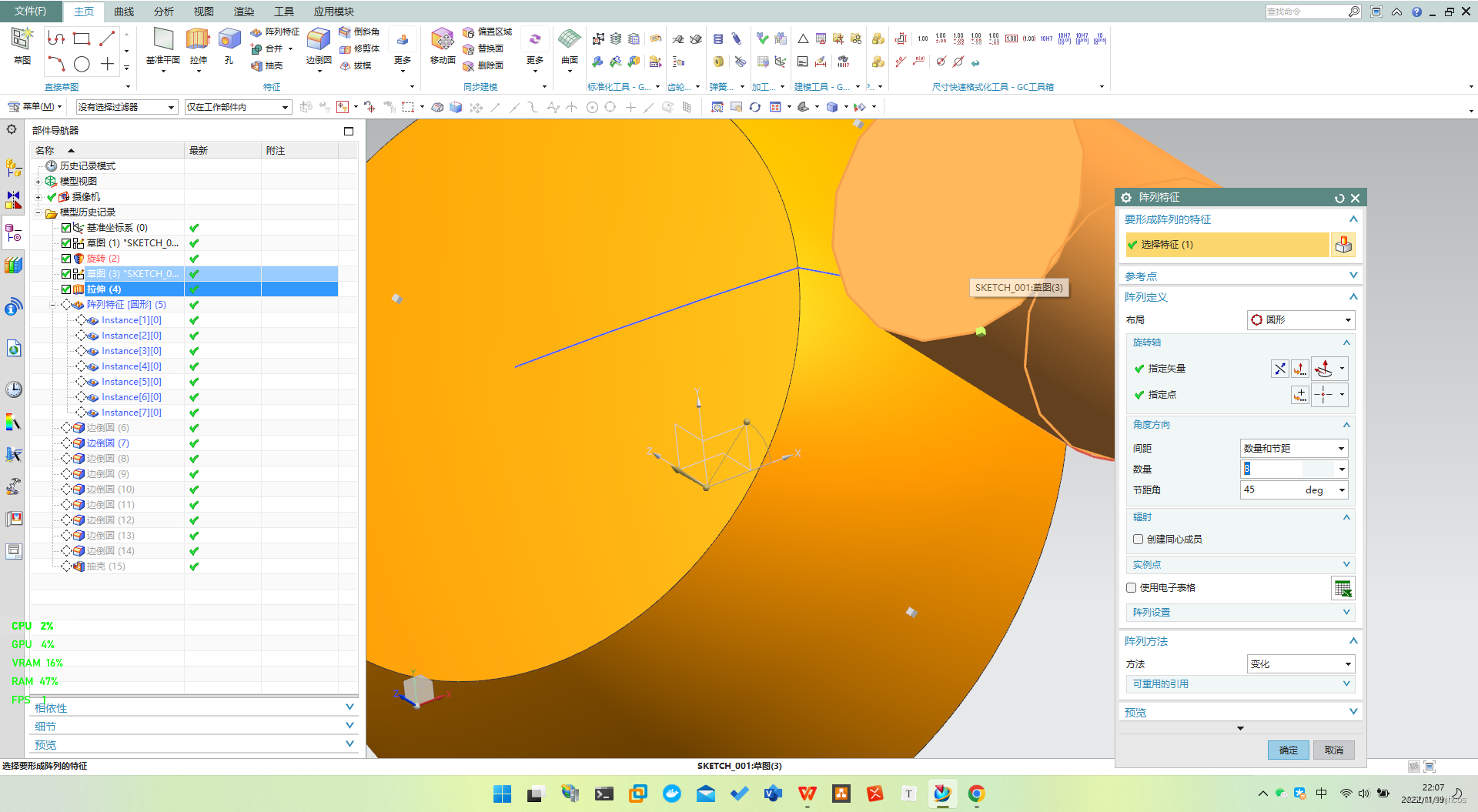

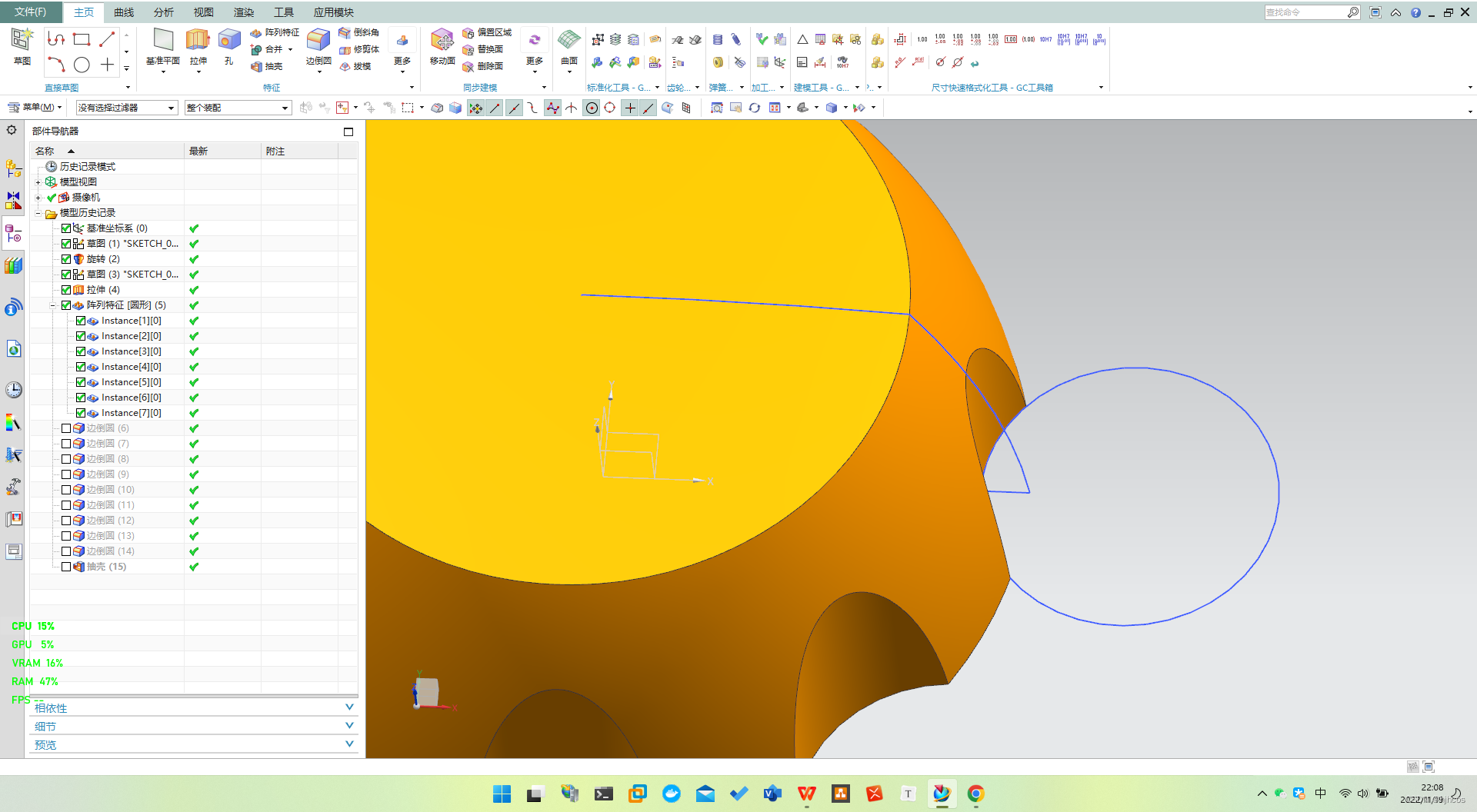

圆周阵列

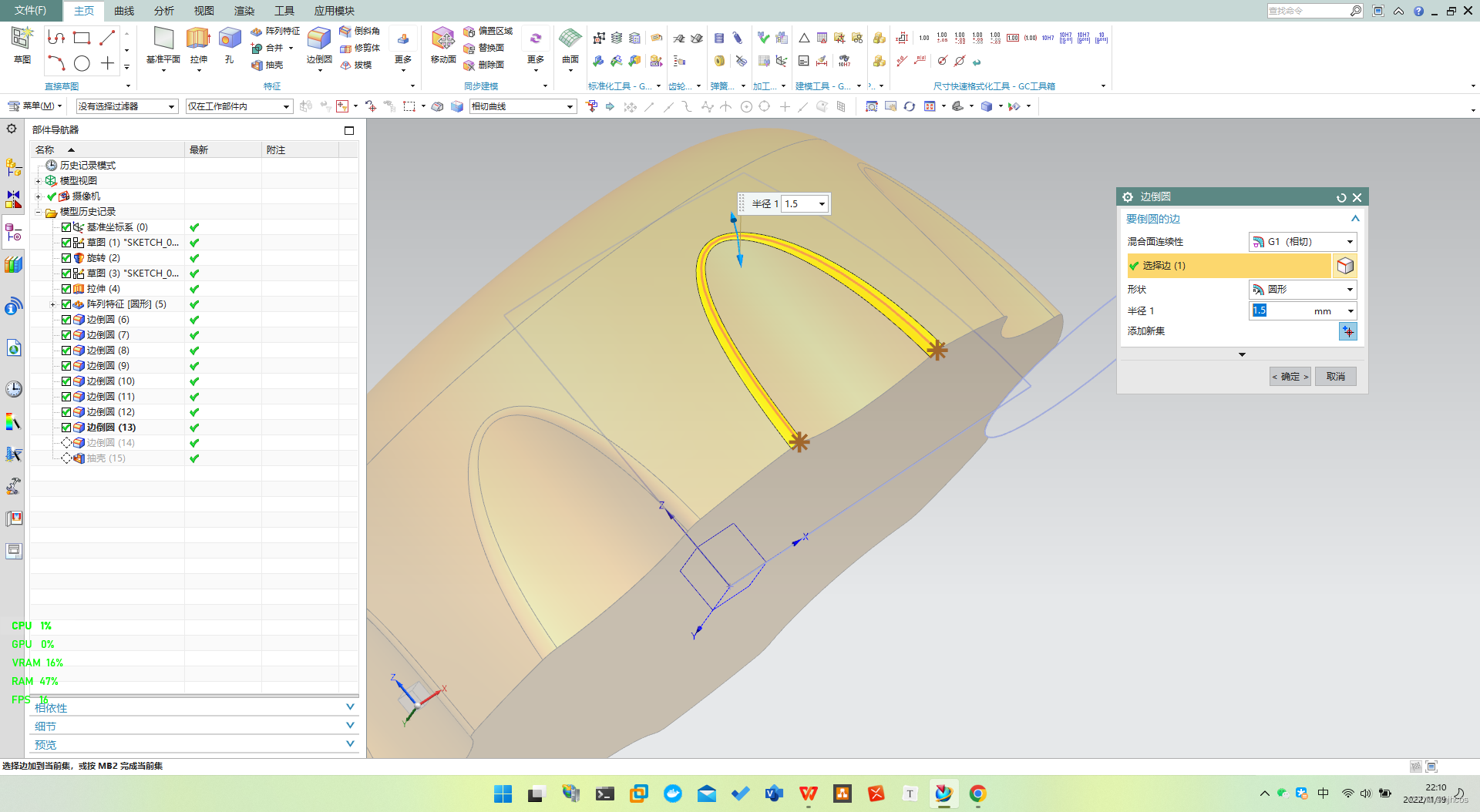

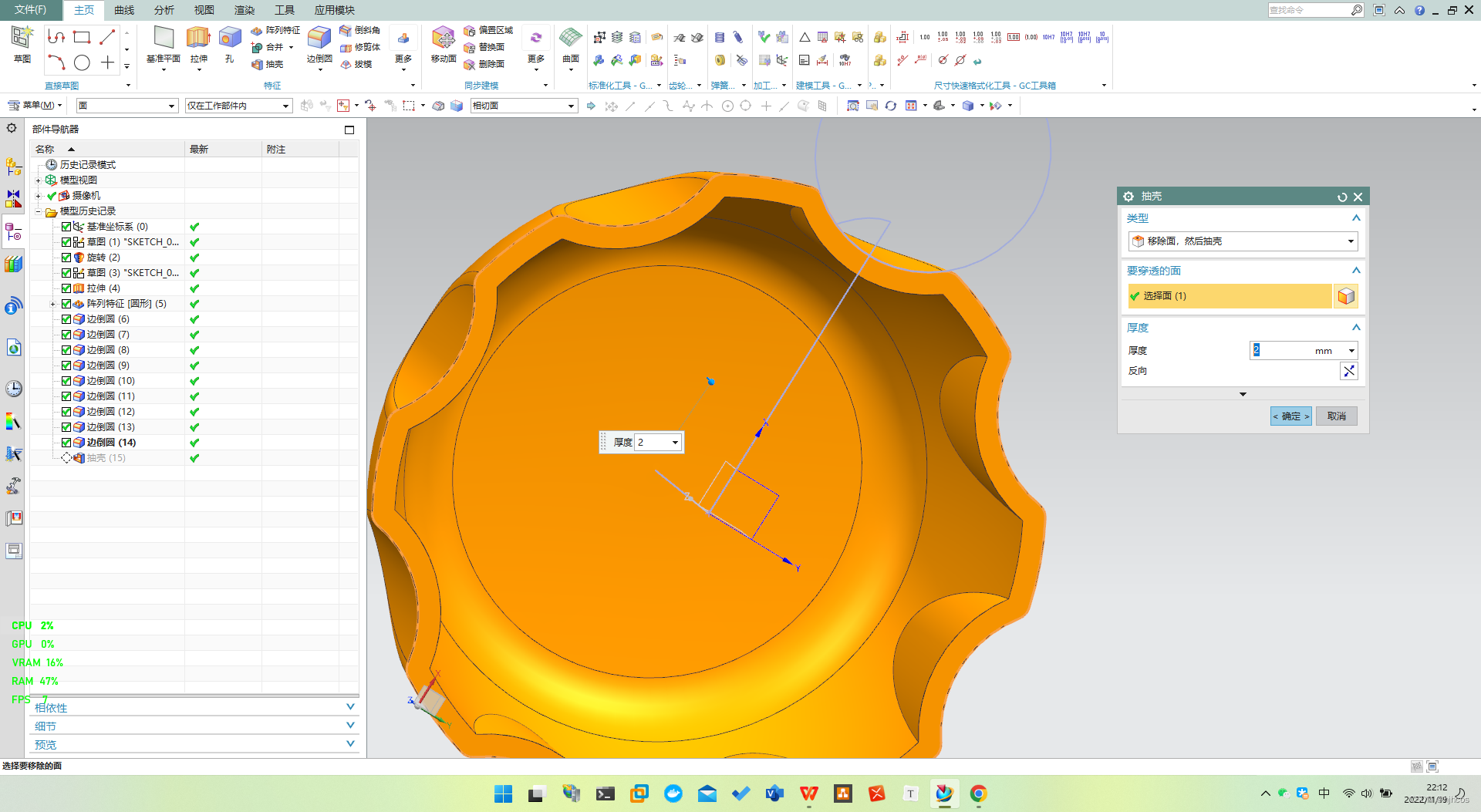

倒圆抽壳

二板模模具设计

分型面

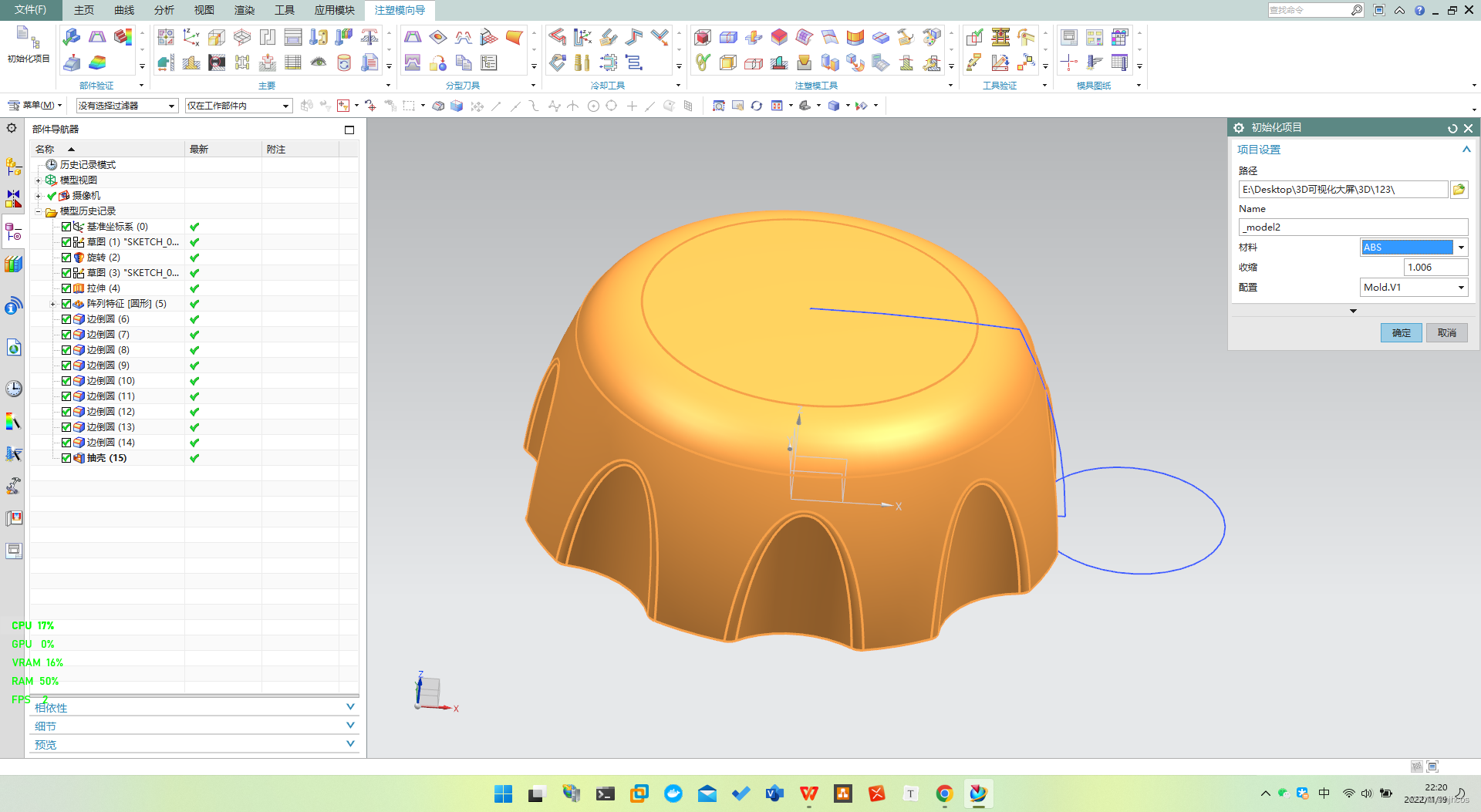

初始化项目

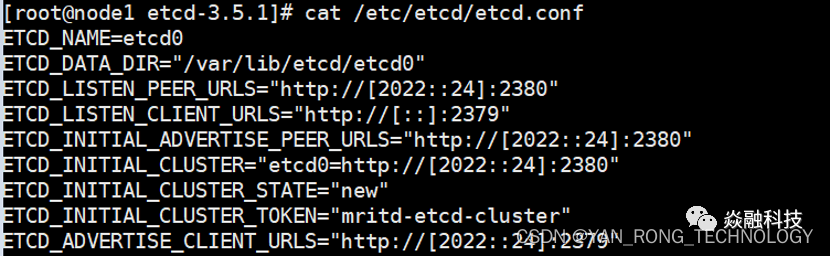

【应用模块】——【注塑模】——【注塑模向导】——【初始化项目】

【材料】:ABS

【收缩率】:1.006

如果没有 ABS 或其他材料型号可能是注塑模向导【MOLDWIZARD】的原因,可能里面的库文件没有相关库。

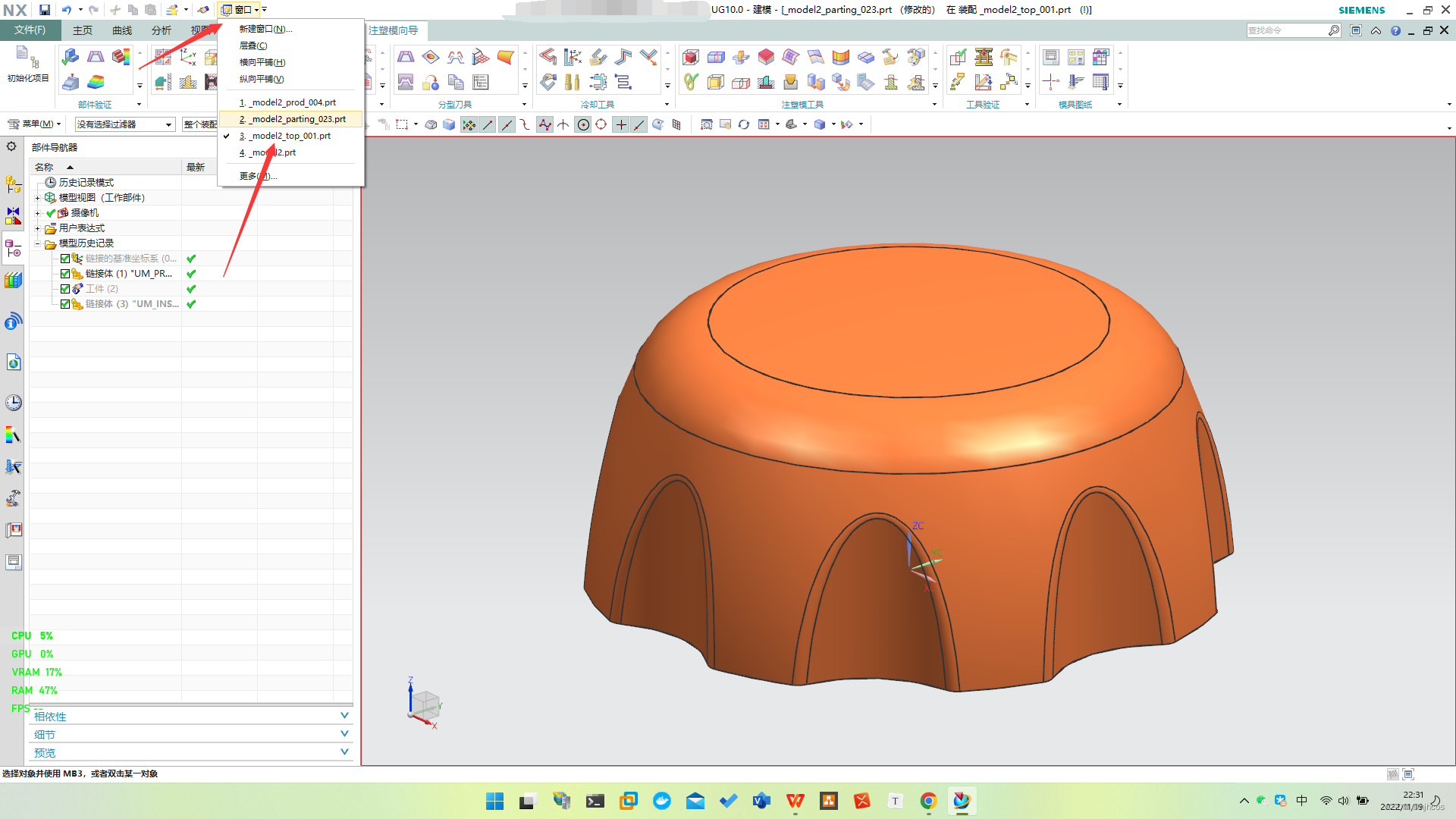

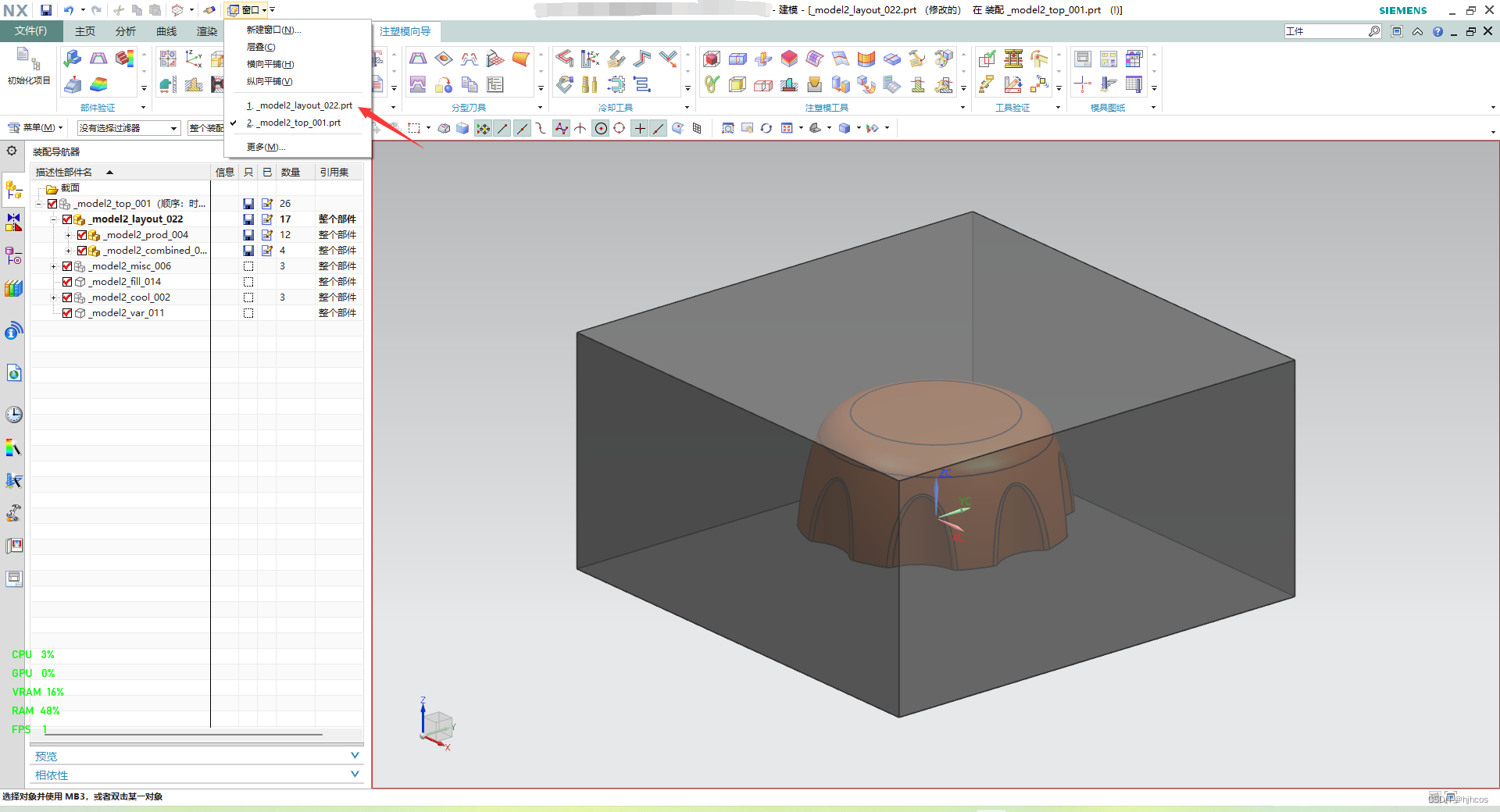

【初始化项目】——【确定】完成产品加载,会生成一个 xxx_top_001.prt 文件,可以在【窗口】查看。

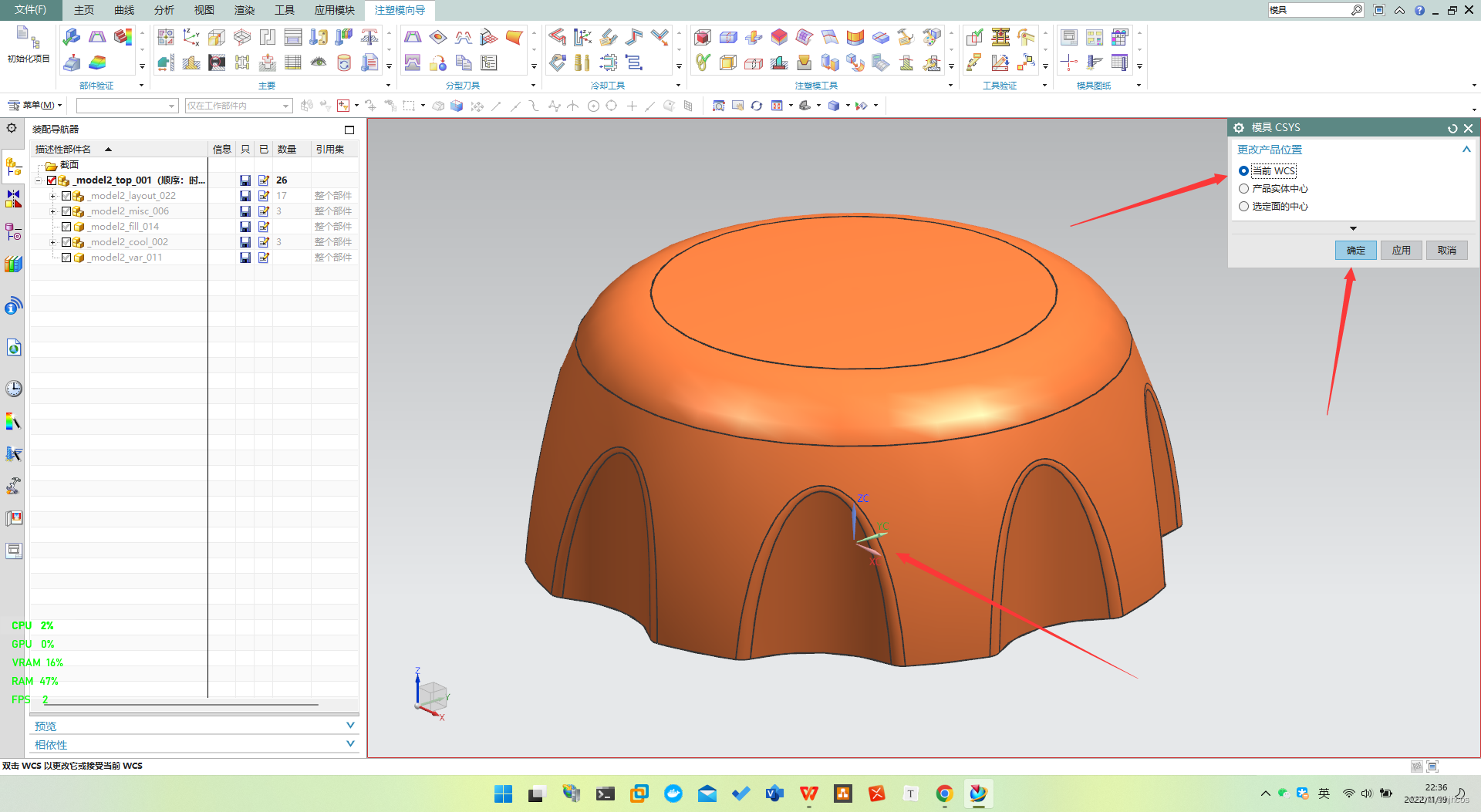

定义模具坐标

【命令查找器】——【模具 CSYS】——【当前 WCS】

以 XC-YC基准面为模具的分型面,+Z轴为塑件推出方向。如果和我的不一样多半是一开始画草图就选错了基准面,画草图选择 XC-ZC。

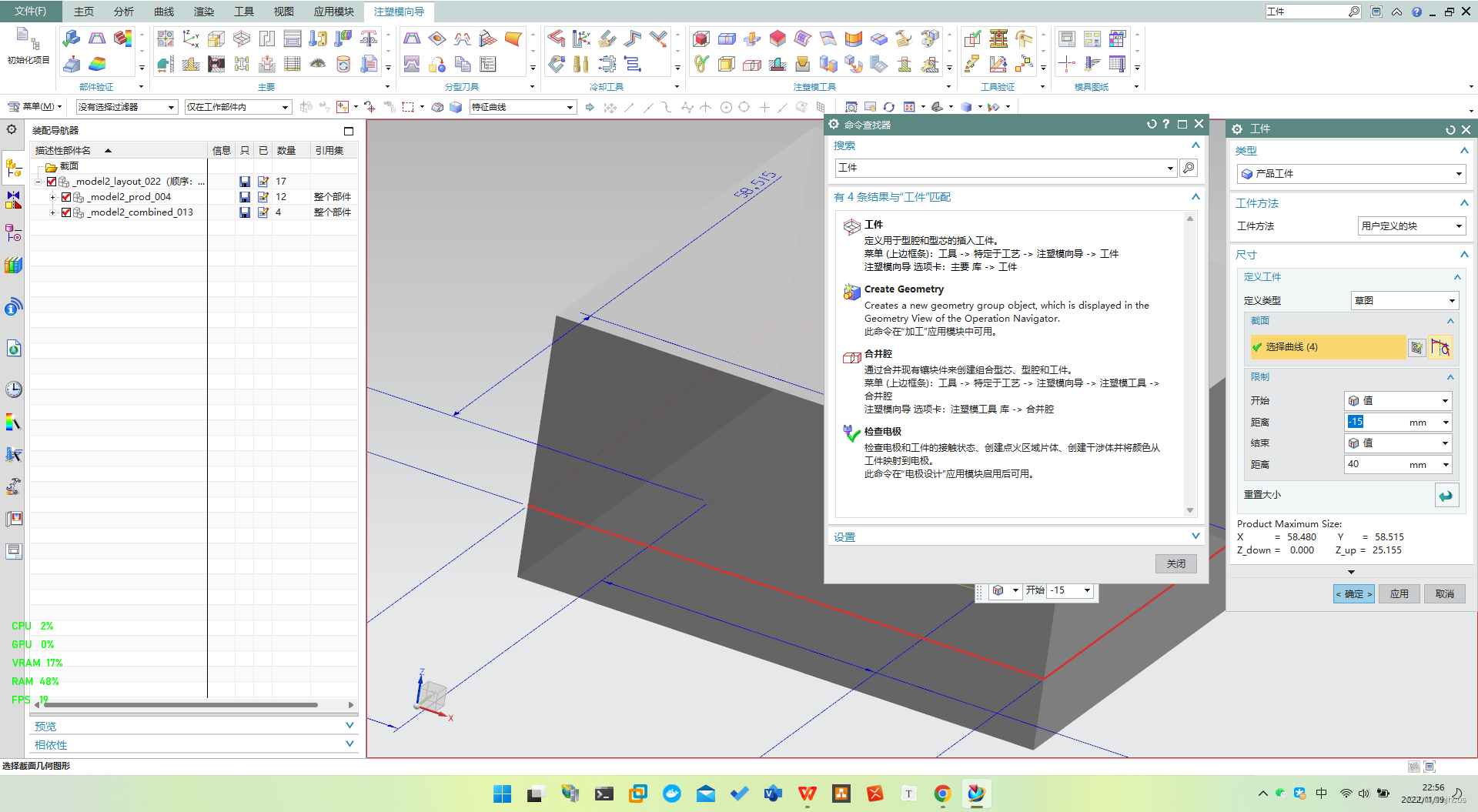

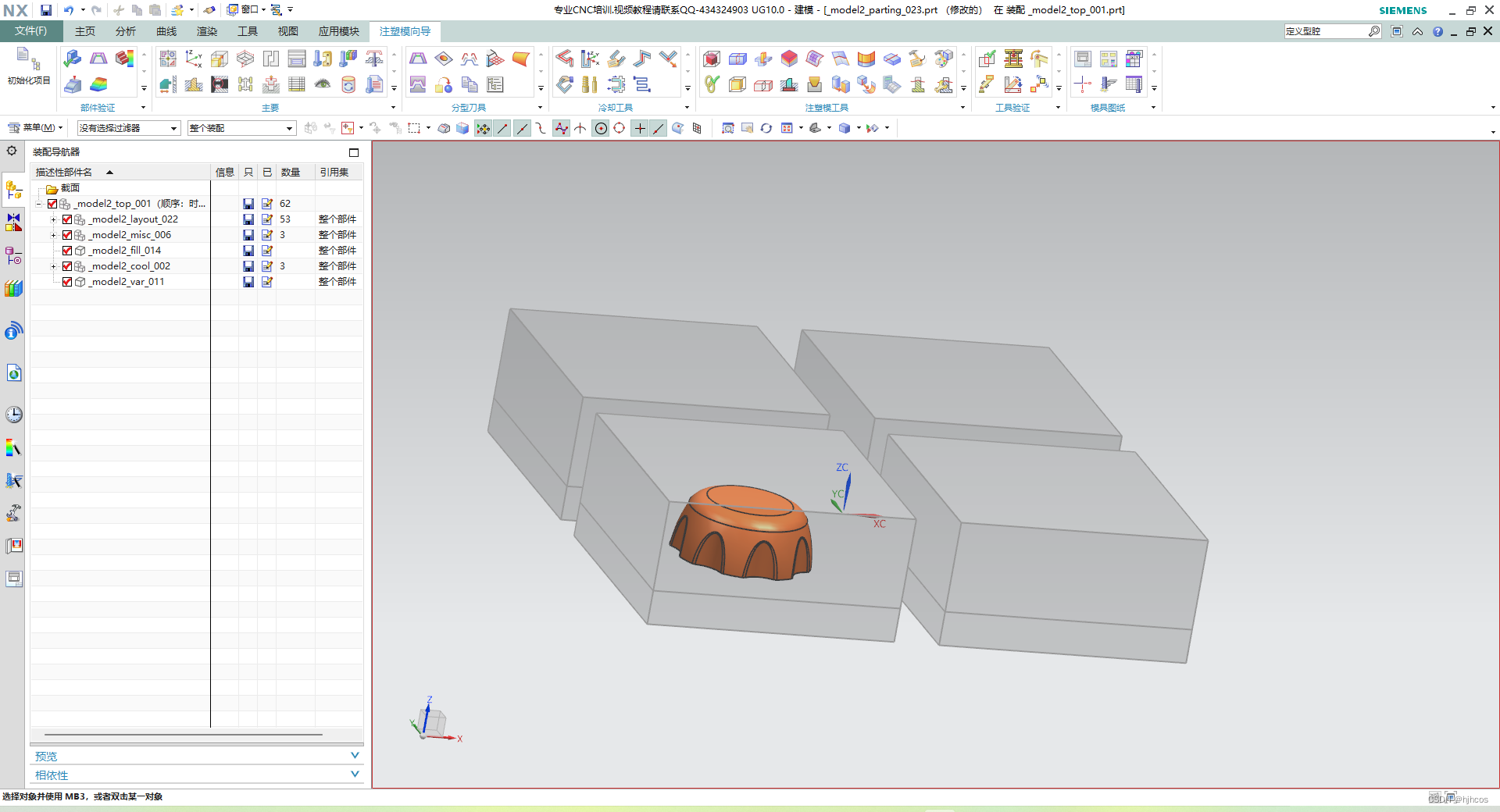

定义成形镶件

【命令查找器】——【工件】

【开始 距离】:-15

【结束 距离】:40

【确定】

生成 xxx_layout_022.prt 文件

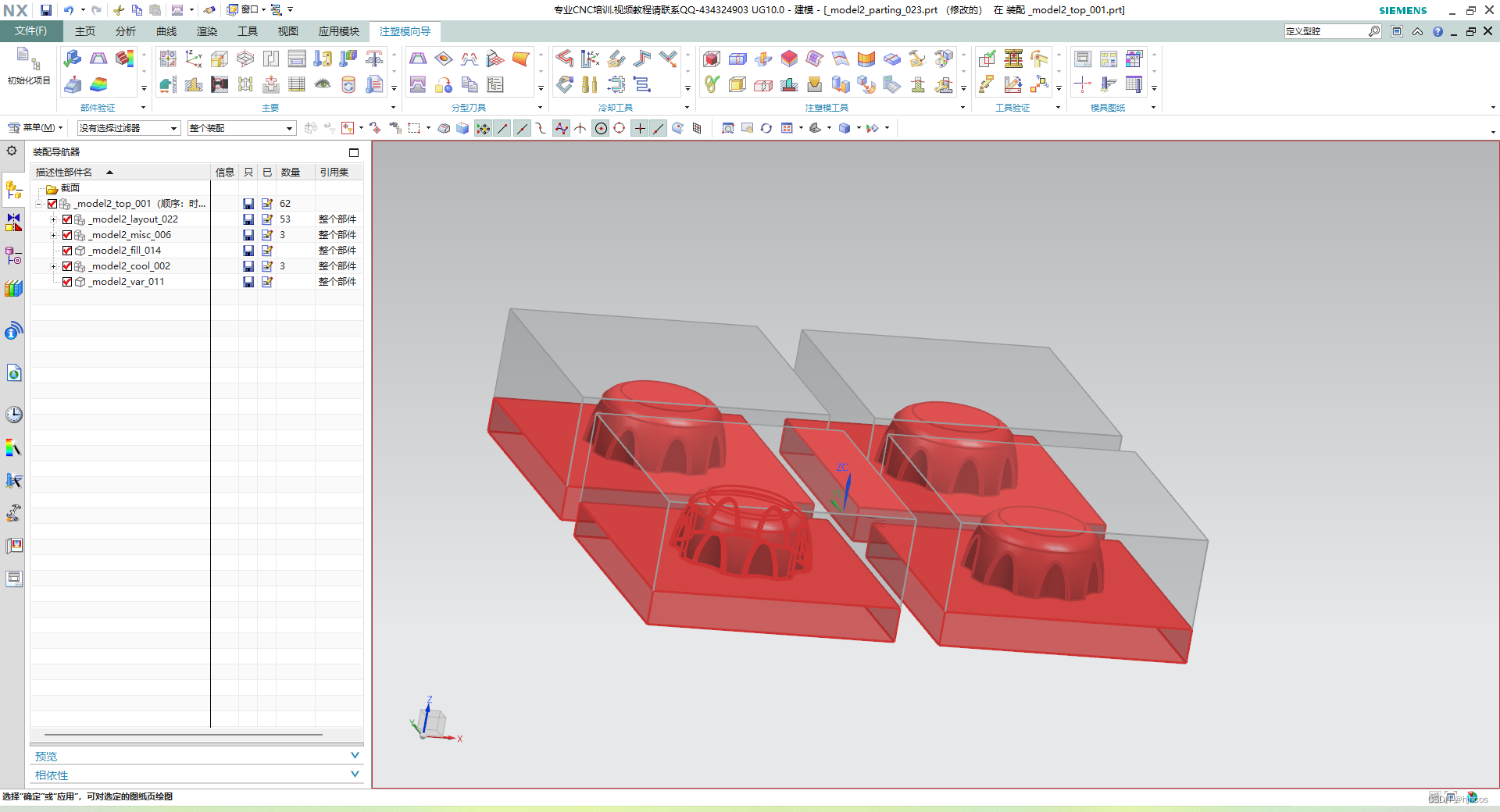

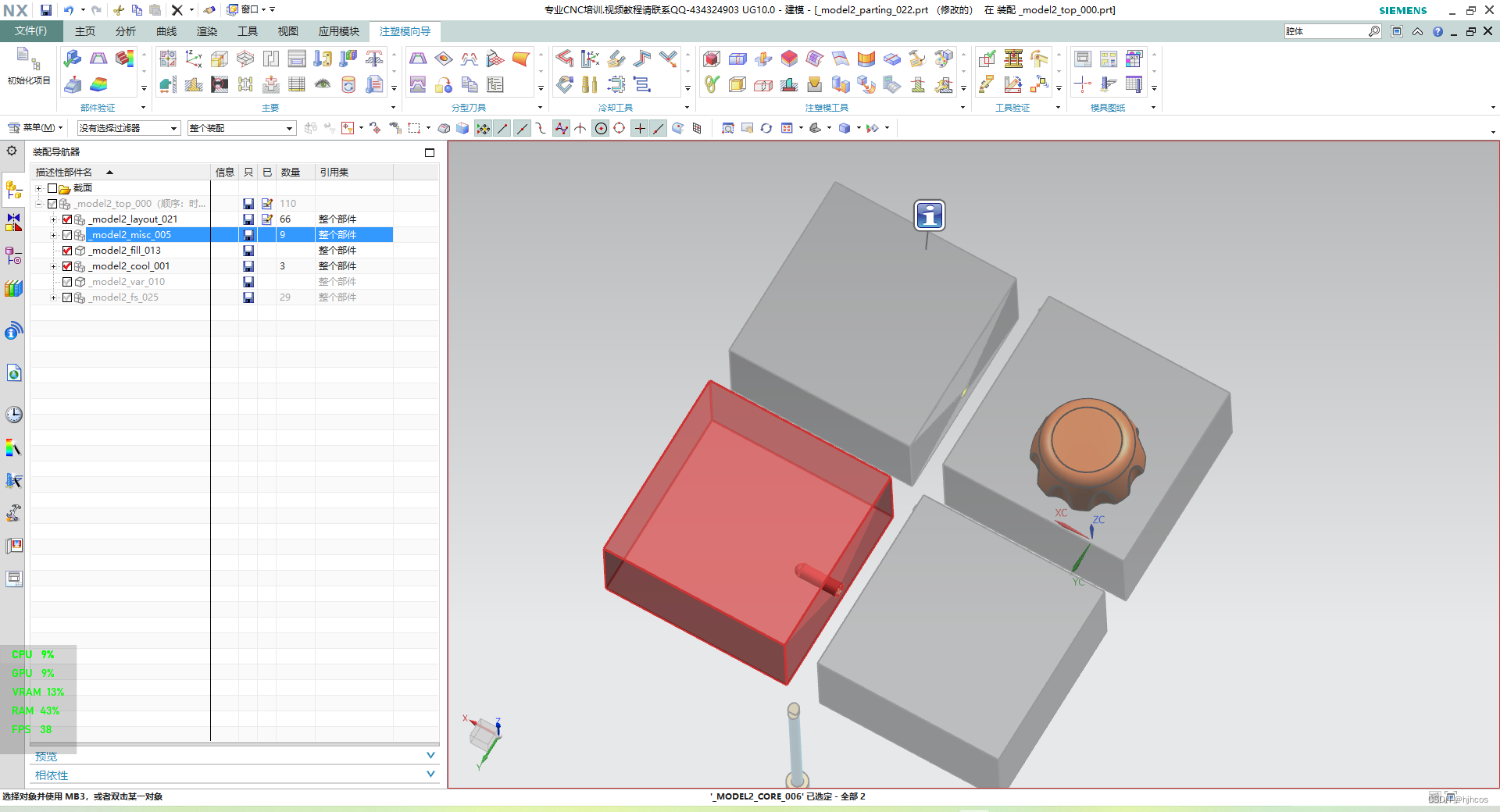

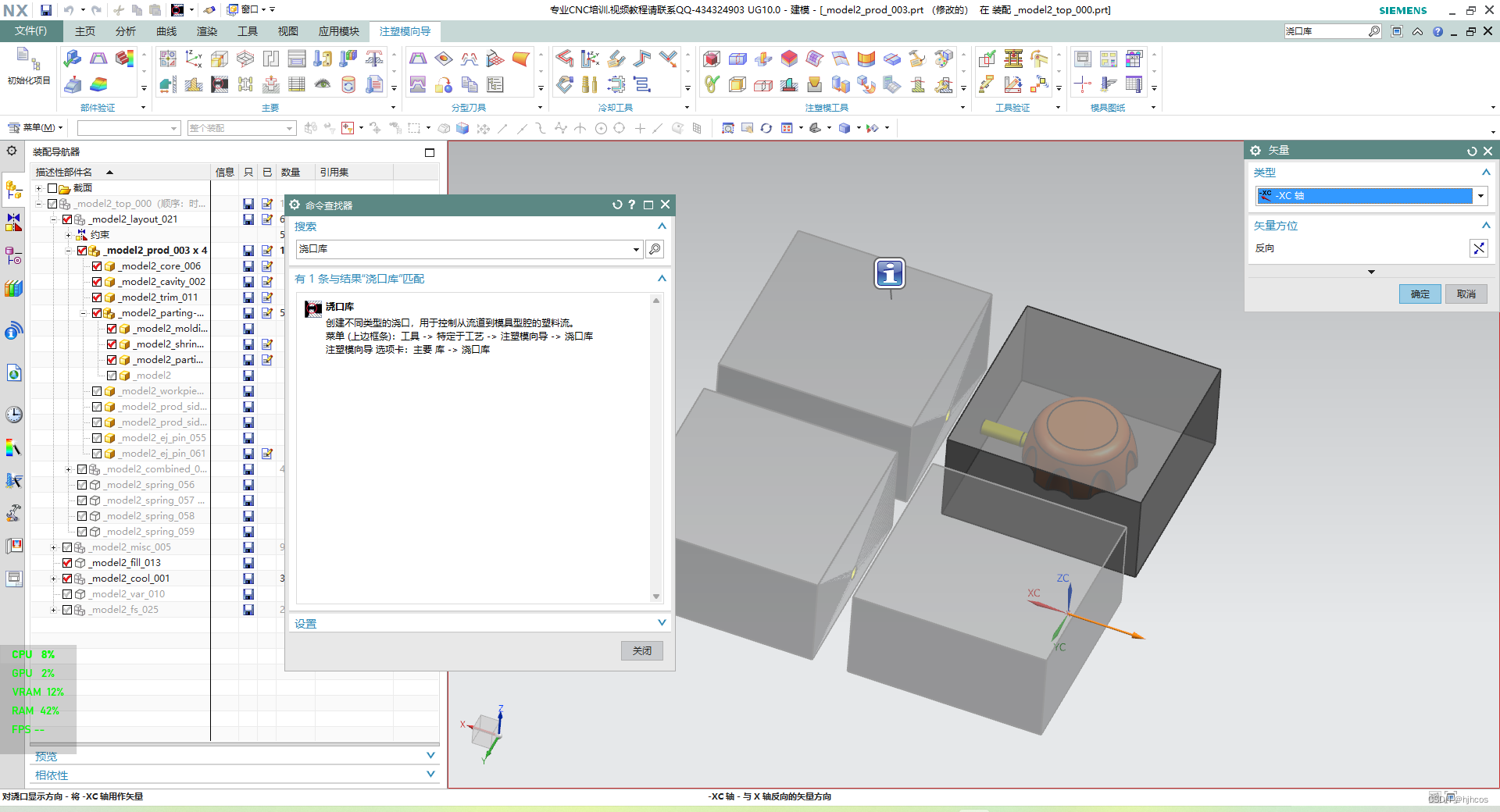

定义一模四腔的布局

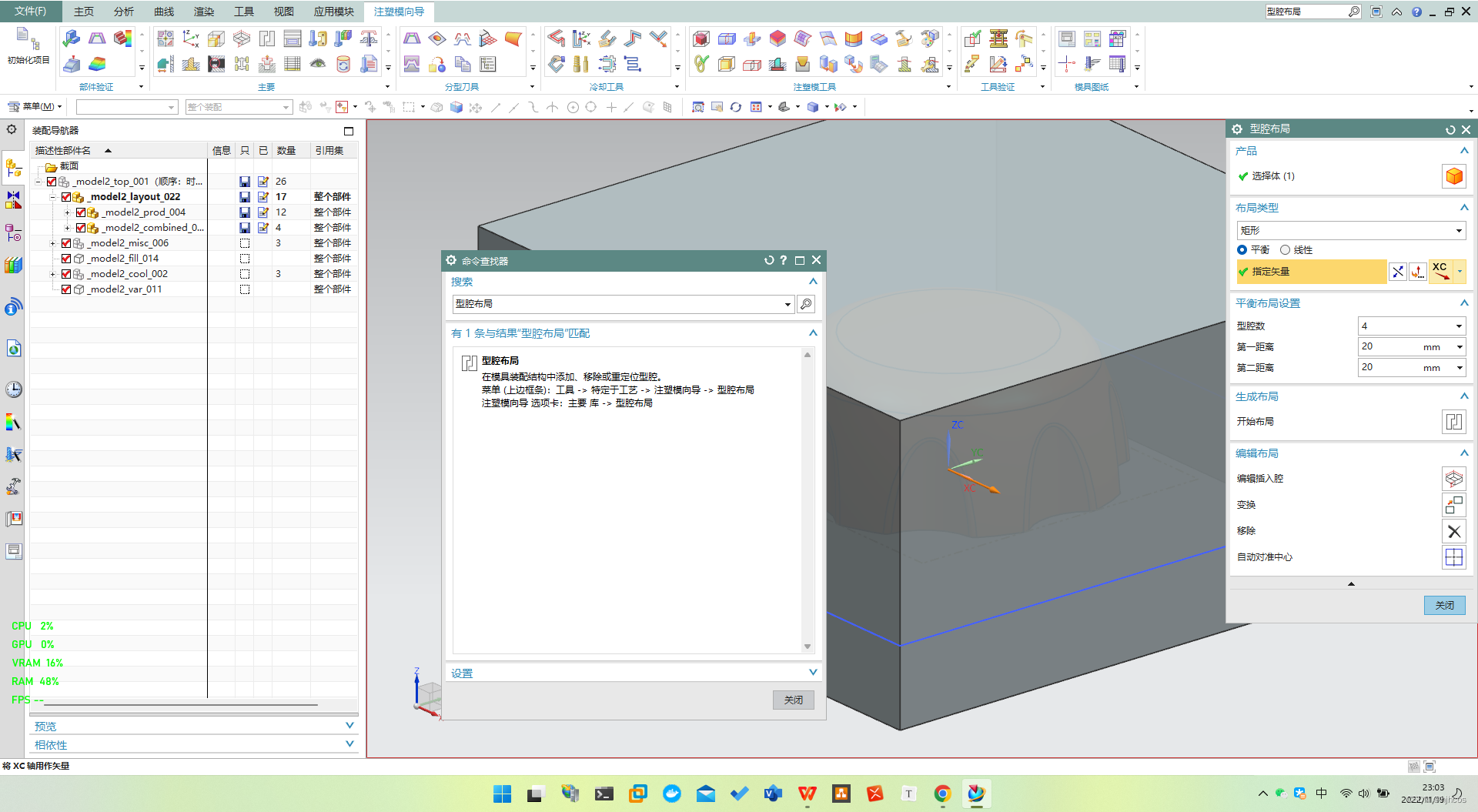

【命令查找器】——【型腔布局】

【指定矢量】:XC

【型腔数】:4

【第一距离】:20

【第二距离】:20

【开始布局】

【自动对准中心】

【关闭】

创建型芯和型腔

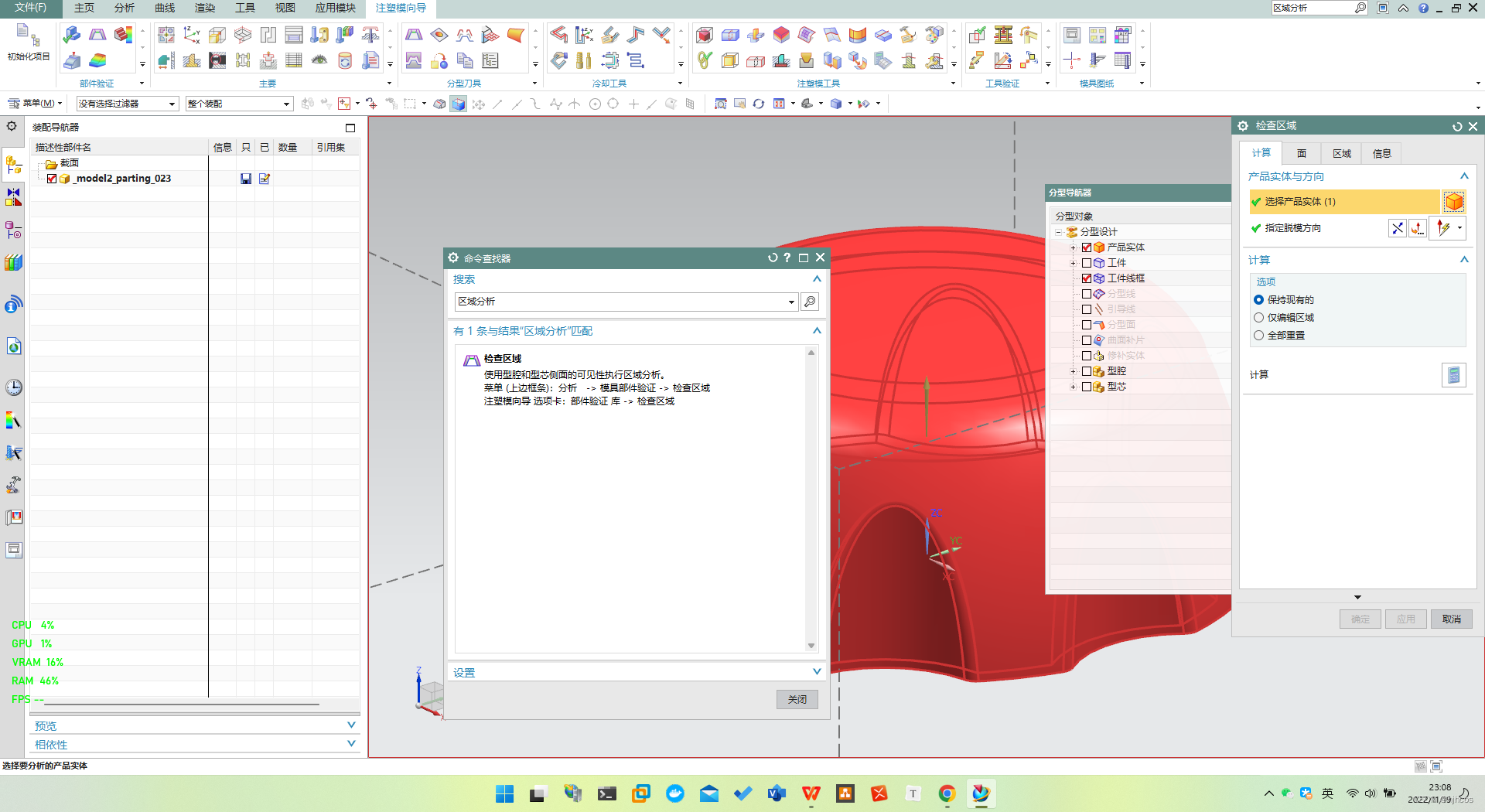

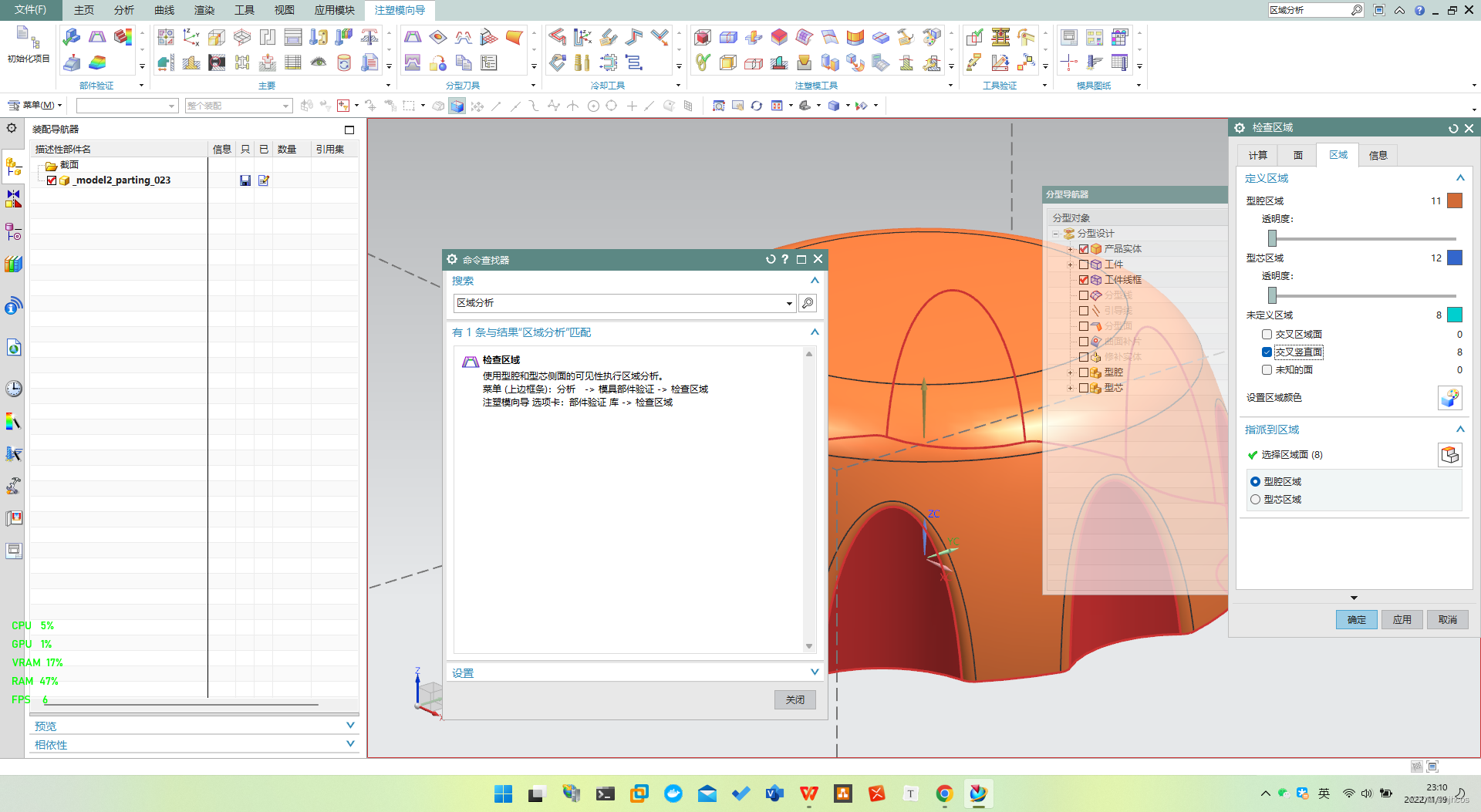

检测区域

【命令查找器】——【检测区域】

【计算】

生成 xxx_parting_023.prt 文件

【区域】

【未定义的区域】

如果是0,单击【确定】;

如果大于0,选中【交叉竖直面】复选框,选中【型腔区域】单选项,单击【确定】完成型芯区域和型腔区域的设置。

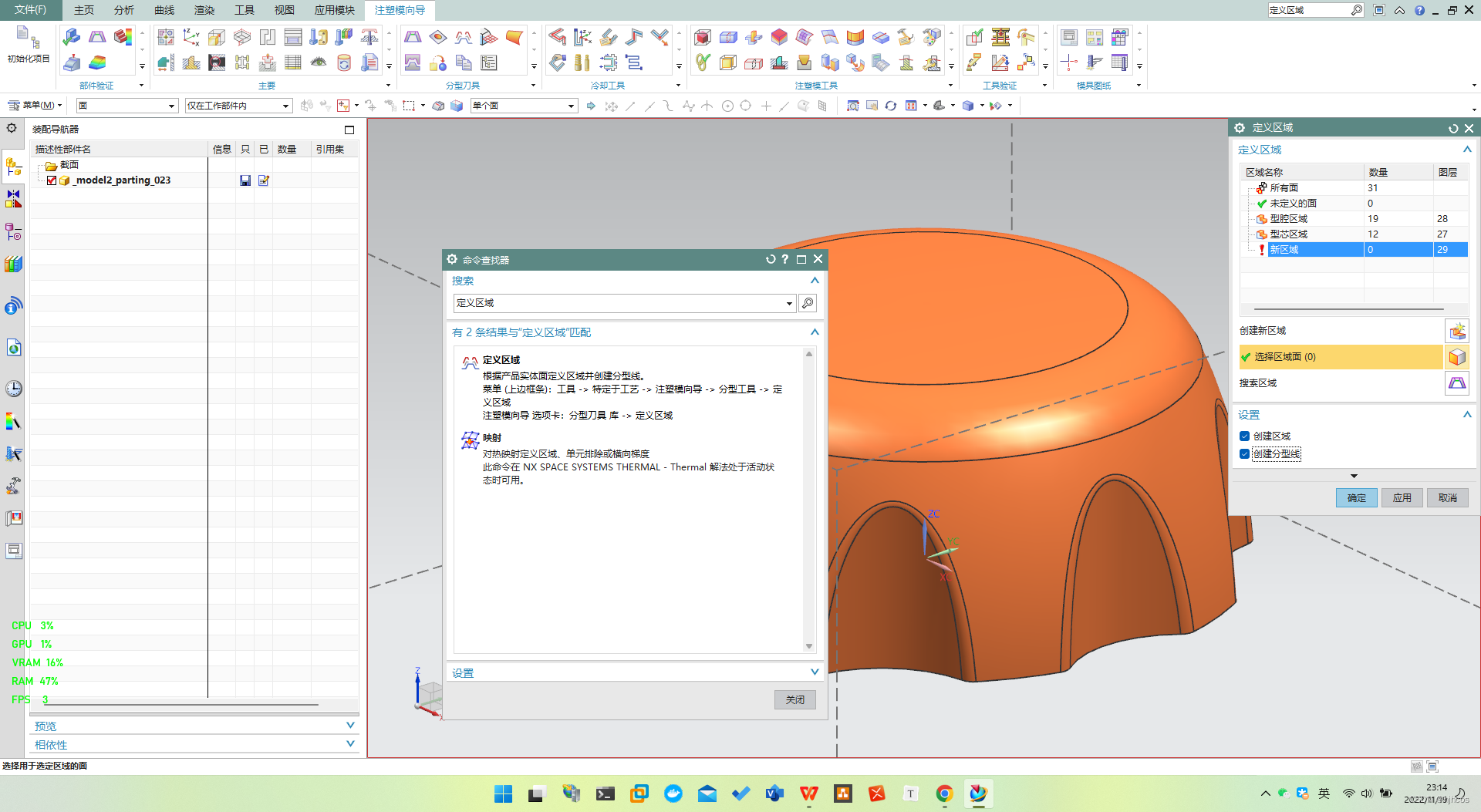

创建区域和分型线

【命令查找器】——【定义区域】

【创建区域】

【创建分析线】

【确定】

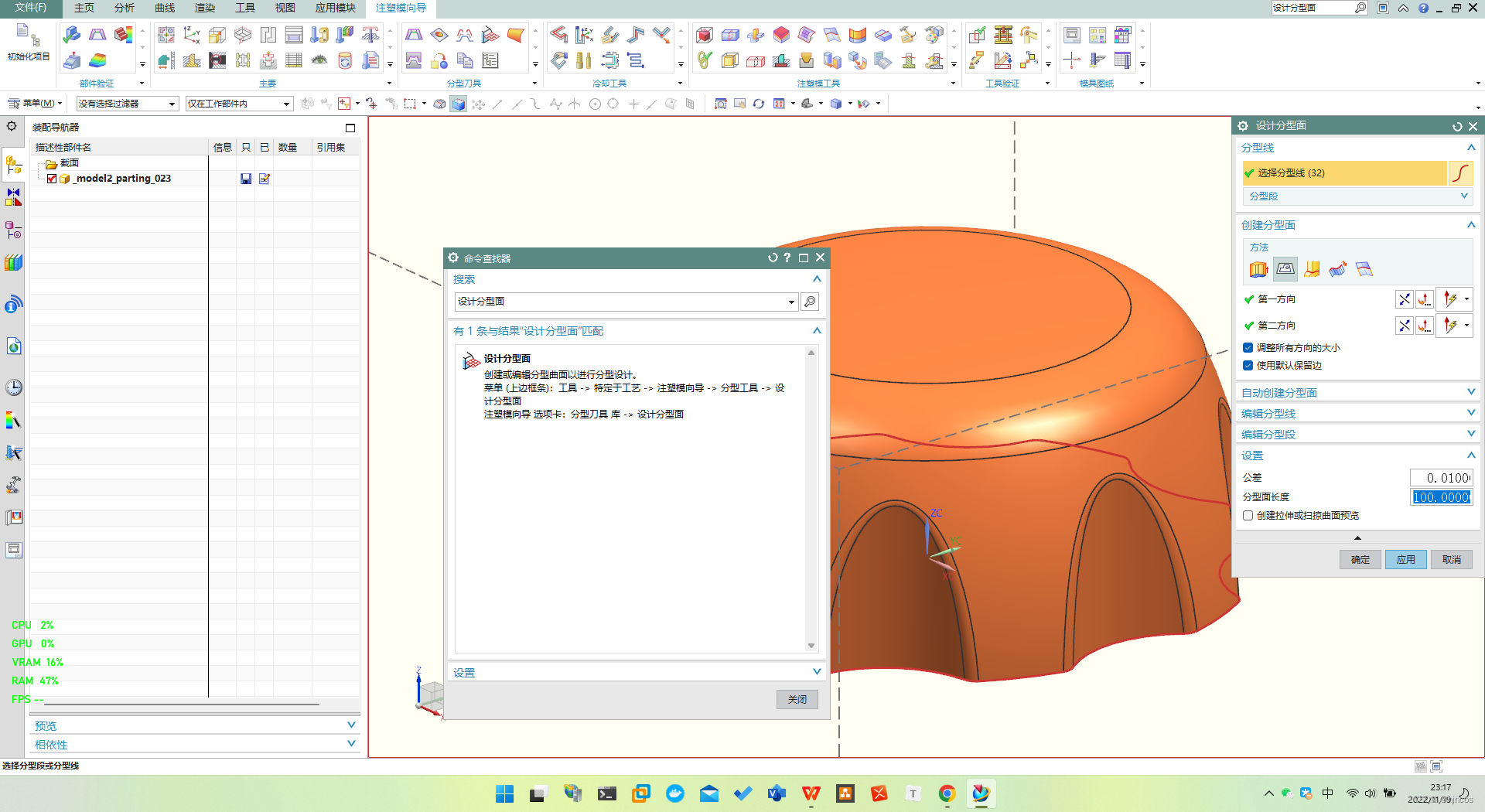

创建分型面

【命令查找器】——【设计分型面】

【分型面长度】:100

【确定】

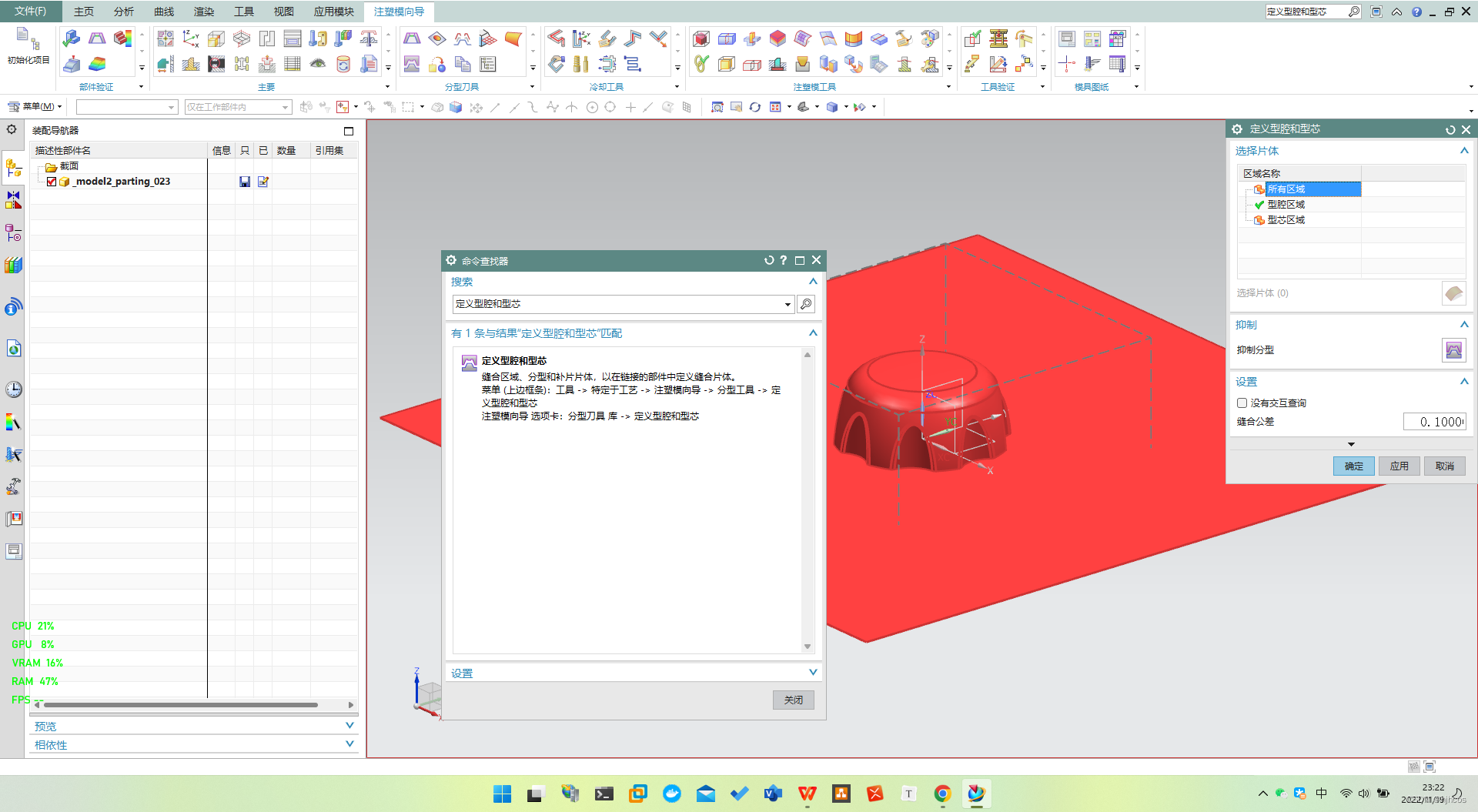

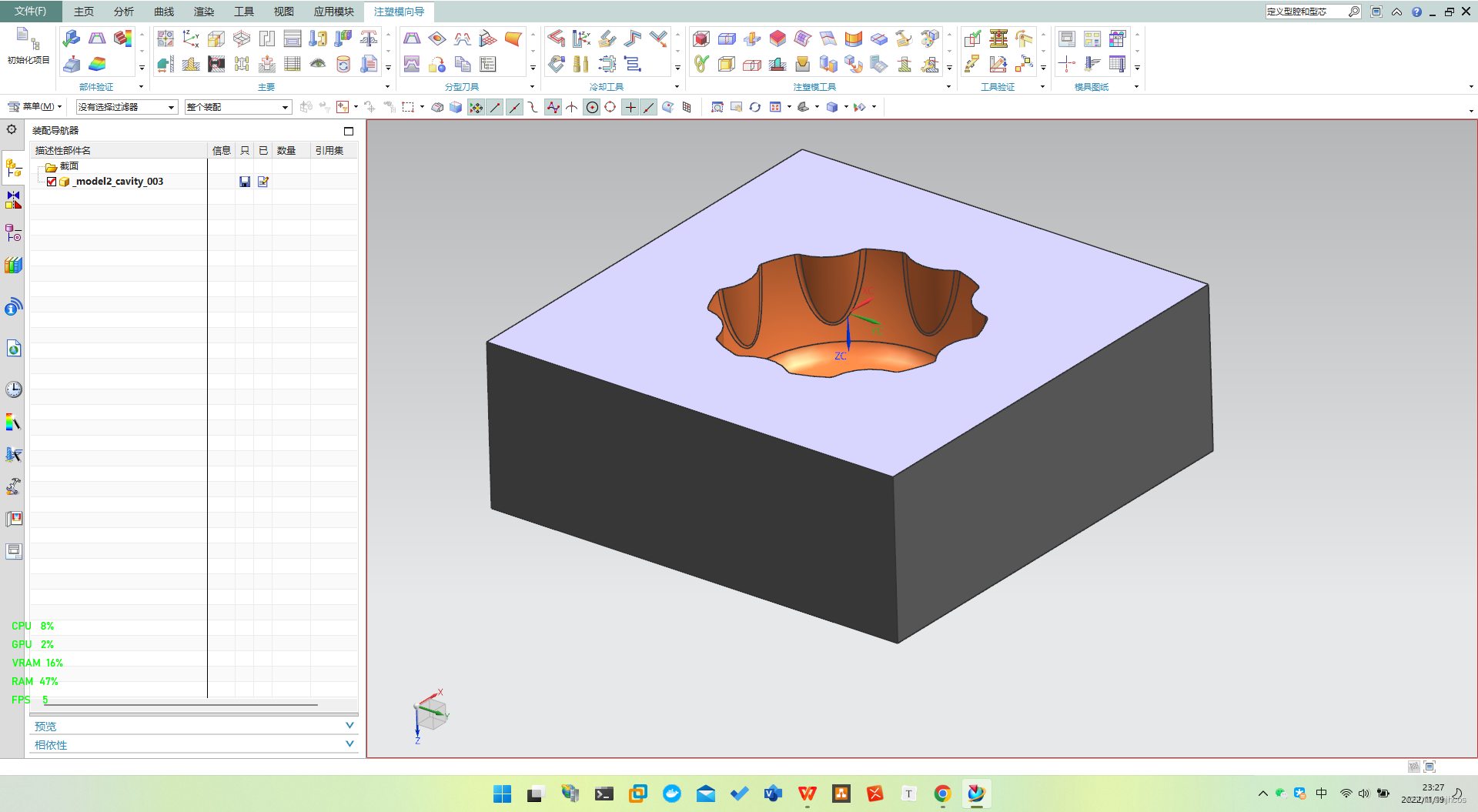

创建型芯和型腔

【命令查找器】——【定义型腔和型芯】

【选择片库】——【所有区域】

【确定】

生成 xxx_cavity_003.prt 和 xxx_core_007.prt 文件

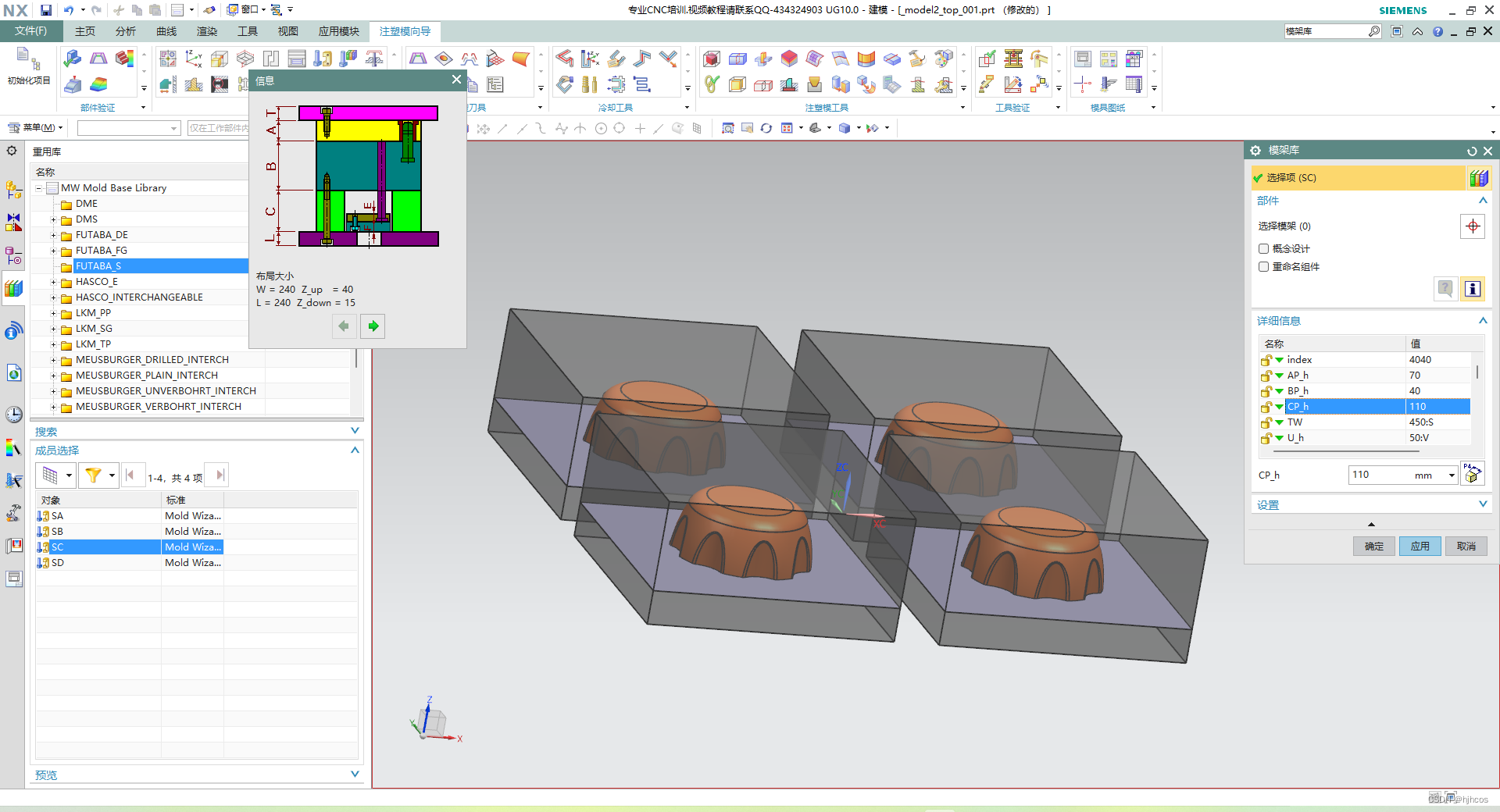

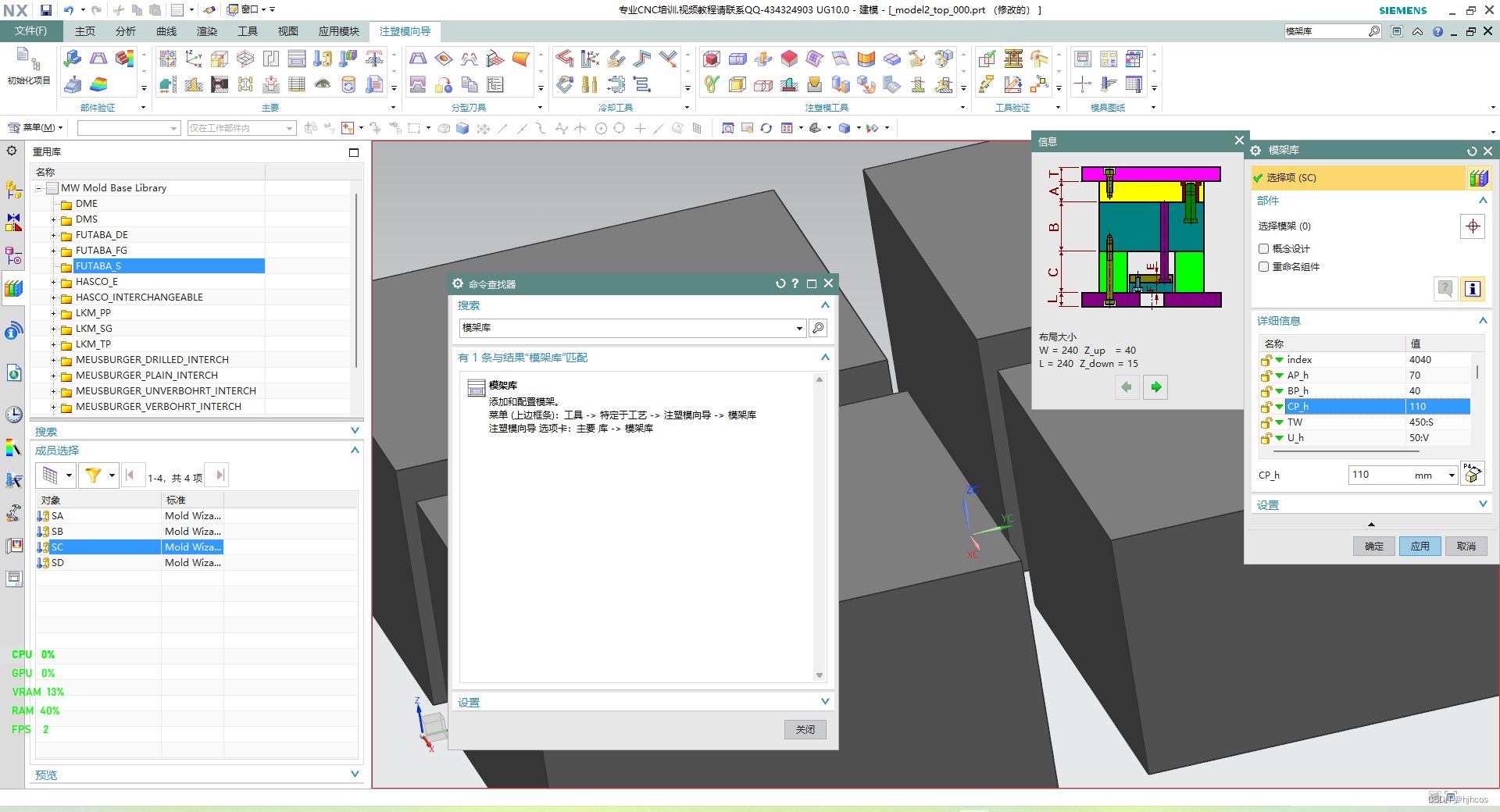

加载模架

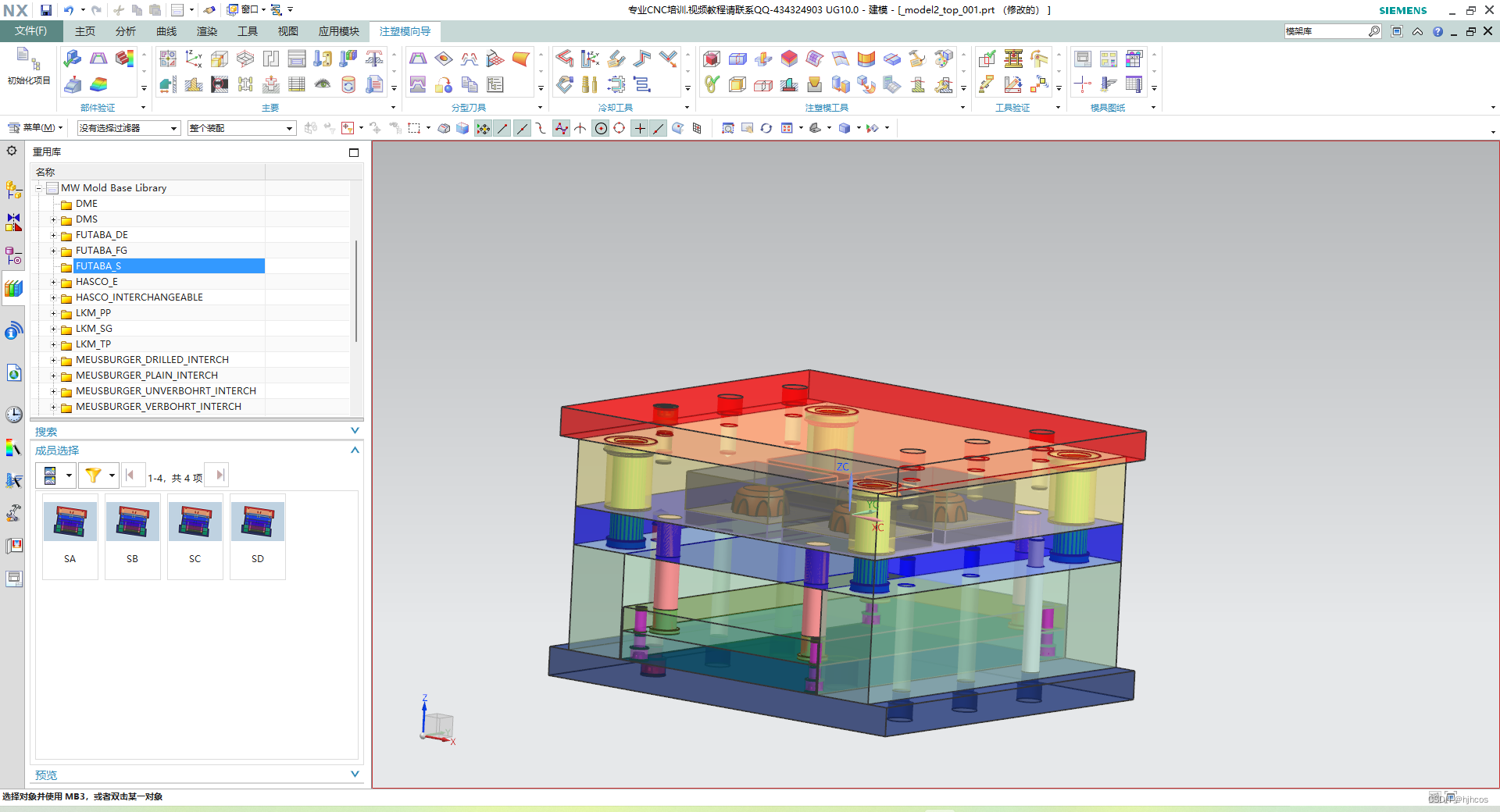

创建模架

【窗口】——【xxx_top_xxx.prt】

【装配导航器】——【xxx_top_xxx.prt】——【设为工作部件】

【命令查看器】——【模架库】

【重用库】——【FUTABA_S】——【SC】

【模架库】——【名称】

【index】:4040

【AP_h】:70

【BP_h】:40

【CP_h】:110

【确定】

添加标准件

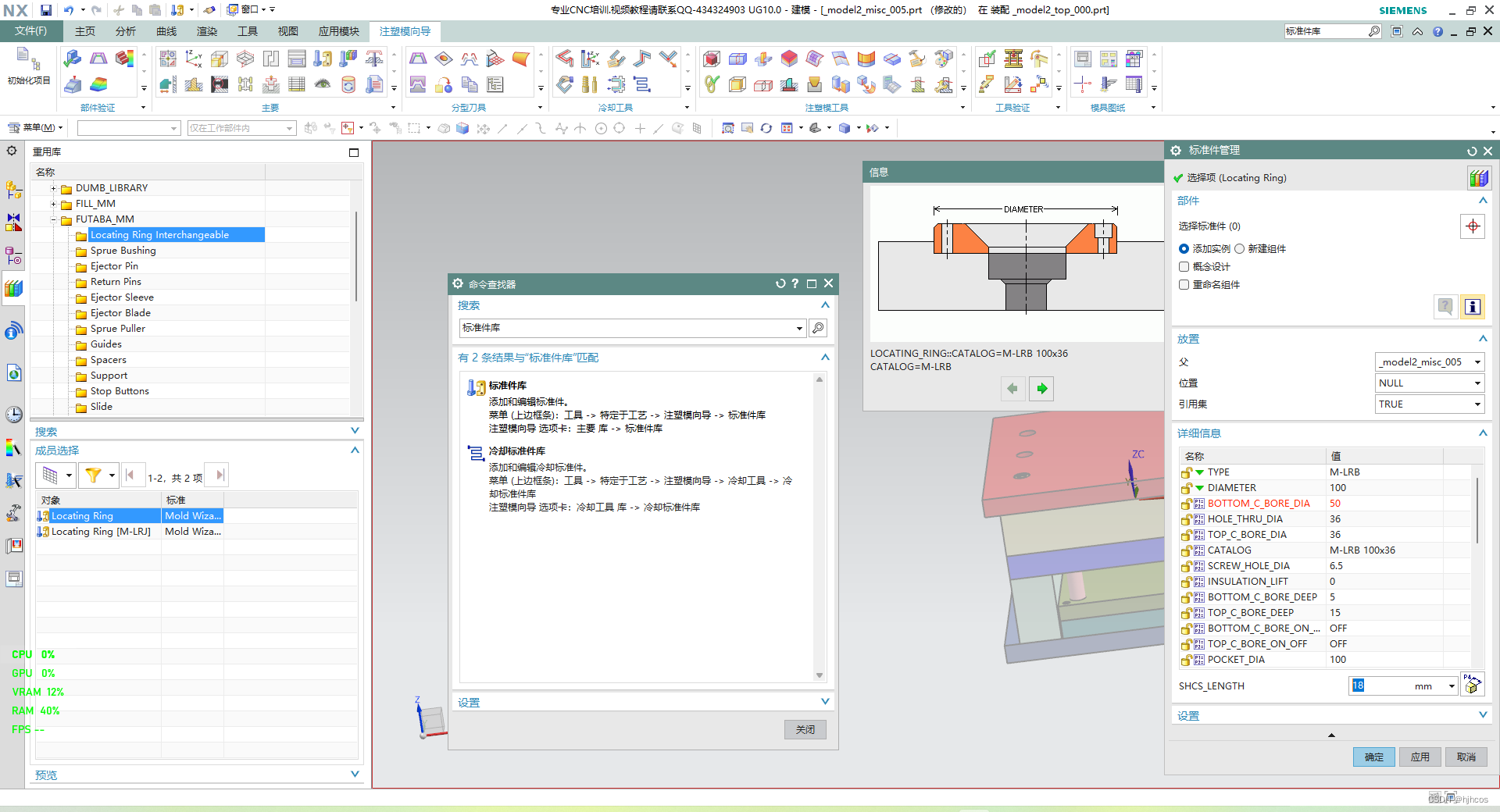

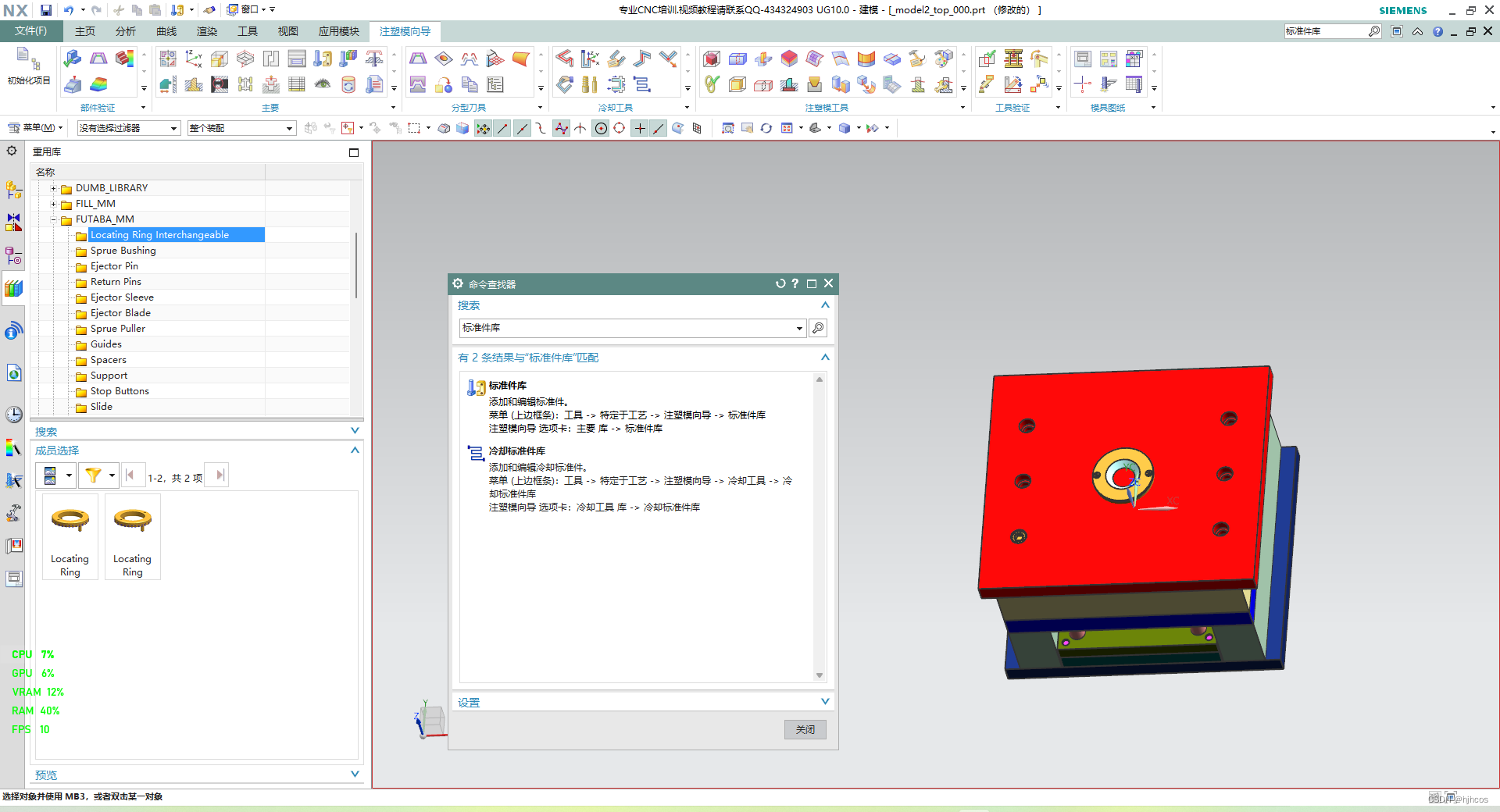

添加定位圈

【命令查看器】——【标准件库】——【标准件管理】

【重用库】——【FUTABA_MM】——【Locating Ring Interchangeable】——【Locating Ring】

【TYPE】:M-LRB

【BOTTOM-C-BORE-DIA】:50

【SHCS-LENGTH】:18

【确定】

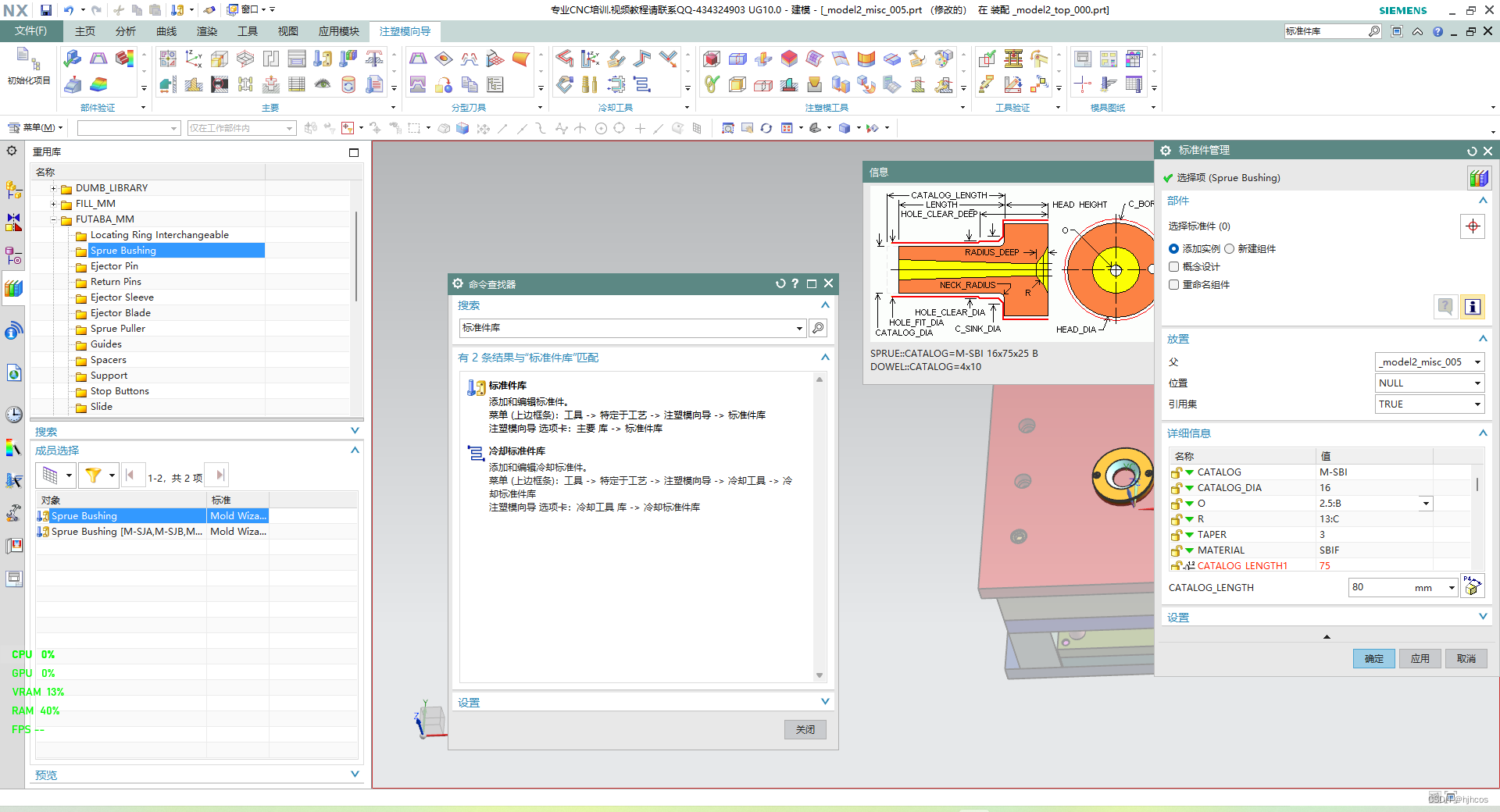

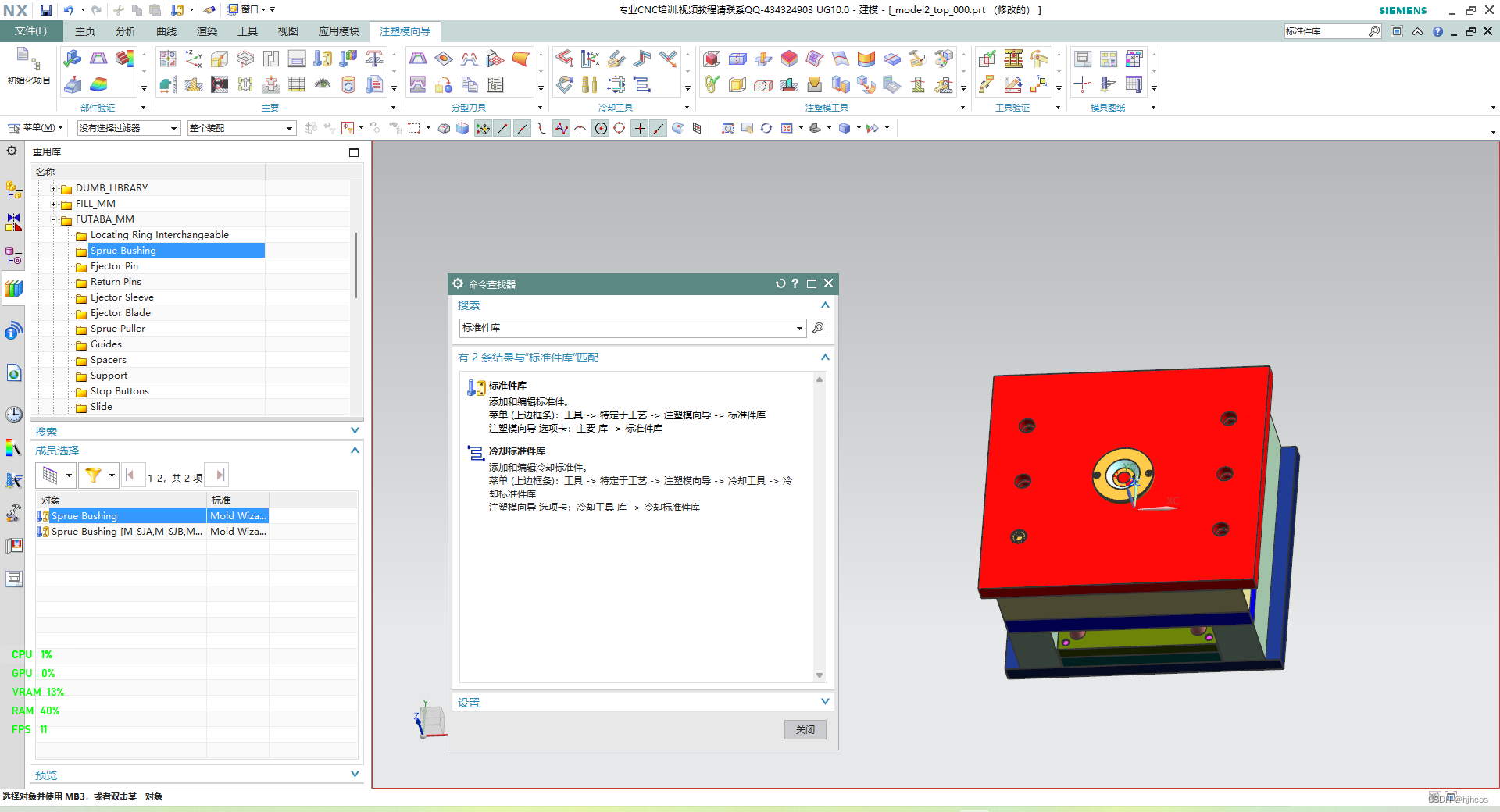

添加浇口套

【命令查看器】——【标准件库】——【标准件管理】

【重用库】——【FUTABA_MM】——【Sprue Bushing】——【Sprue Bushing】

【CATALOG】:M-SBI

【O】:2.5

【R】:13

【CATALOG-LENGTH】:80

【CATALOG-LENGTH1】:75

【HEAD-HEIGHT】:25

【确定】

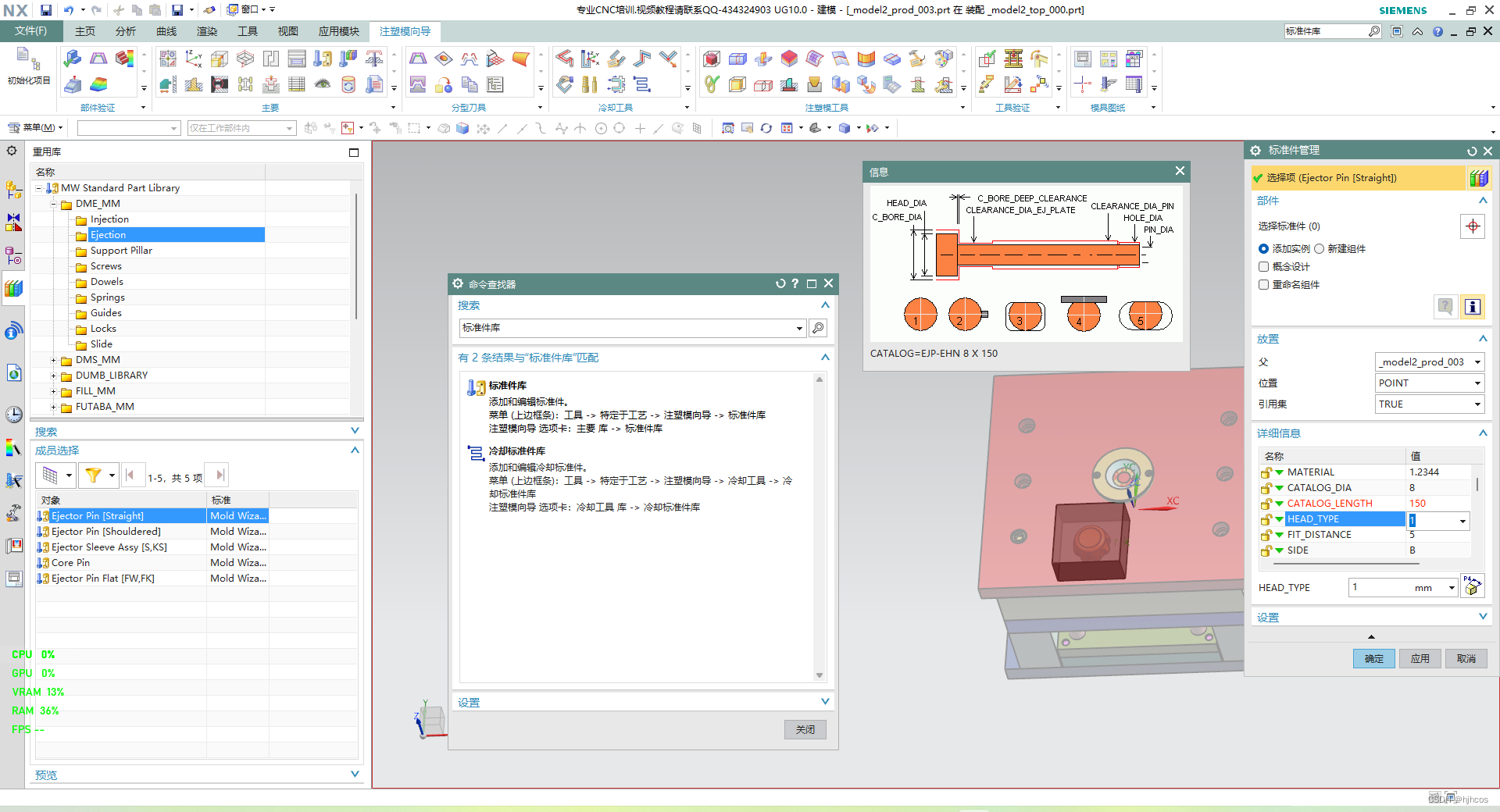

添加旋钮盖顶杆

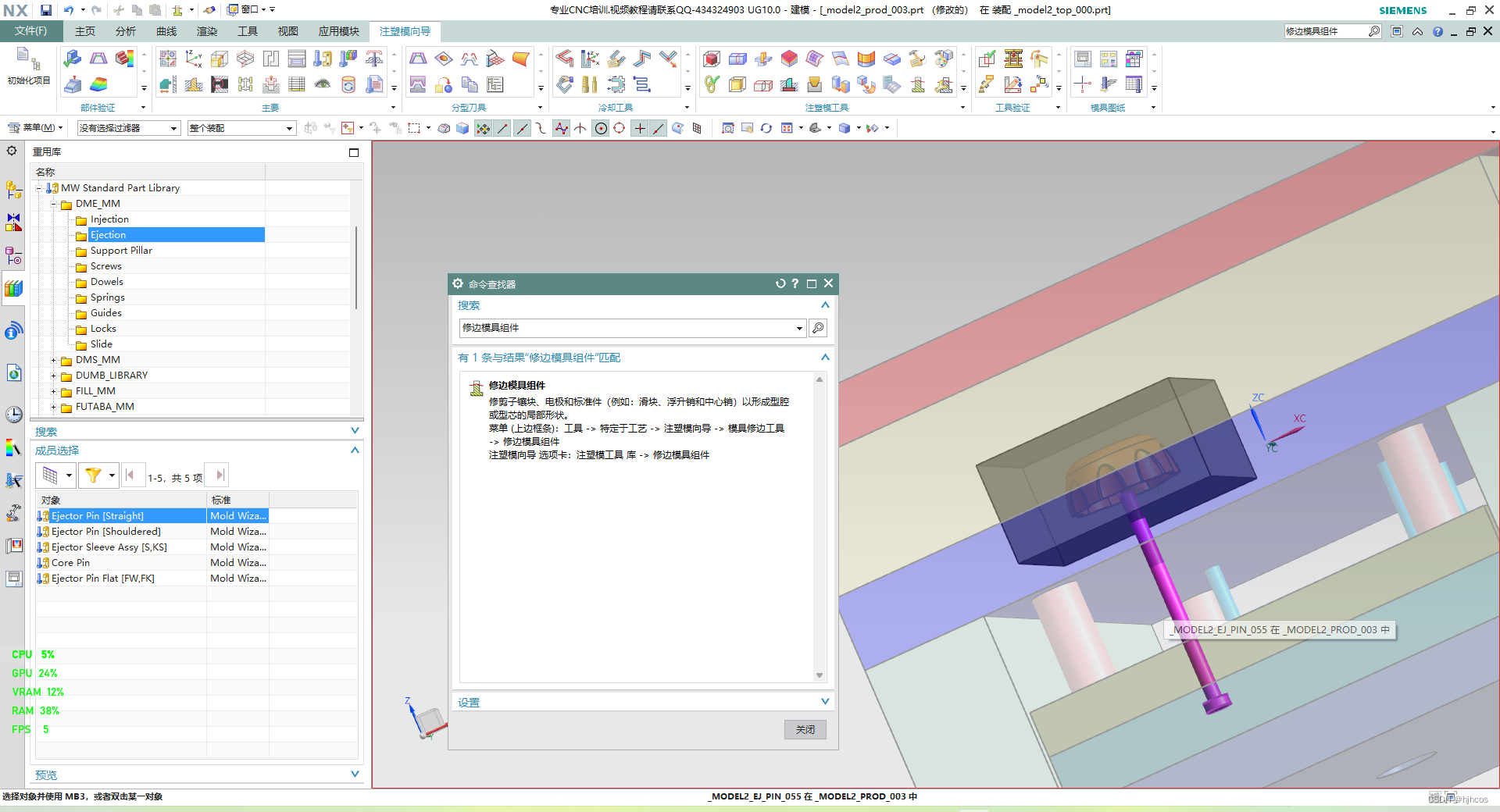

【命令查看器】——【标准件库】——【标准件管理】

【重用库】——【DME_MM】——【Ejection】——【Ejecter Pin[Straight]】

【CATALOG-DIA】:8

【CATALOG-LENGTH】:150

【HEAD-TYPE】:1

【确定】

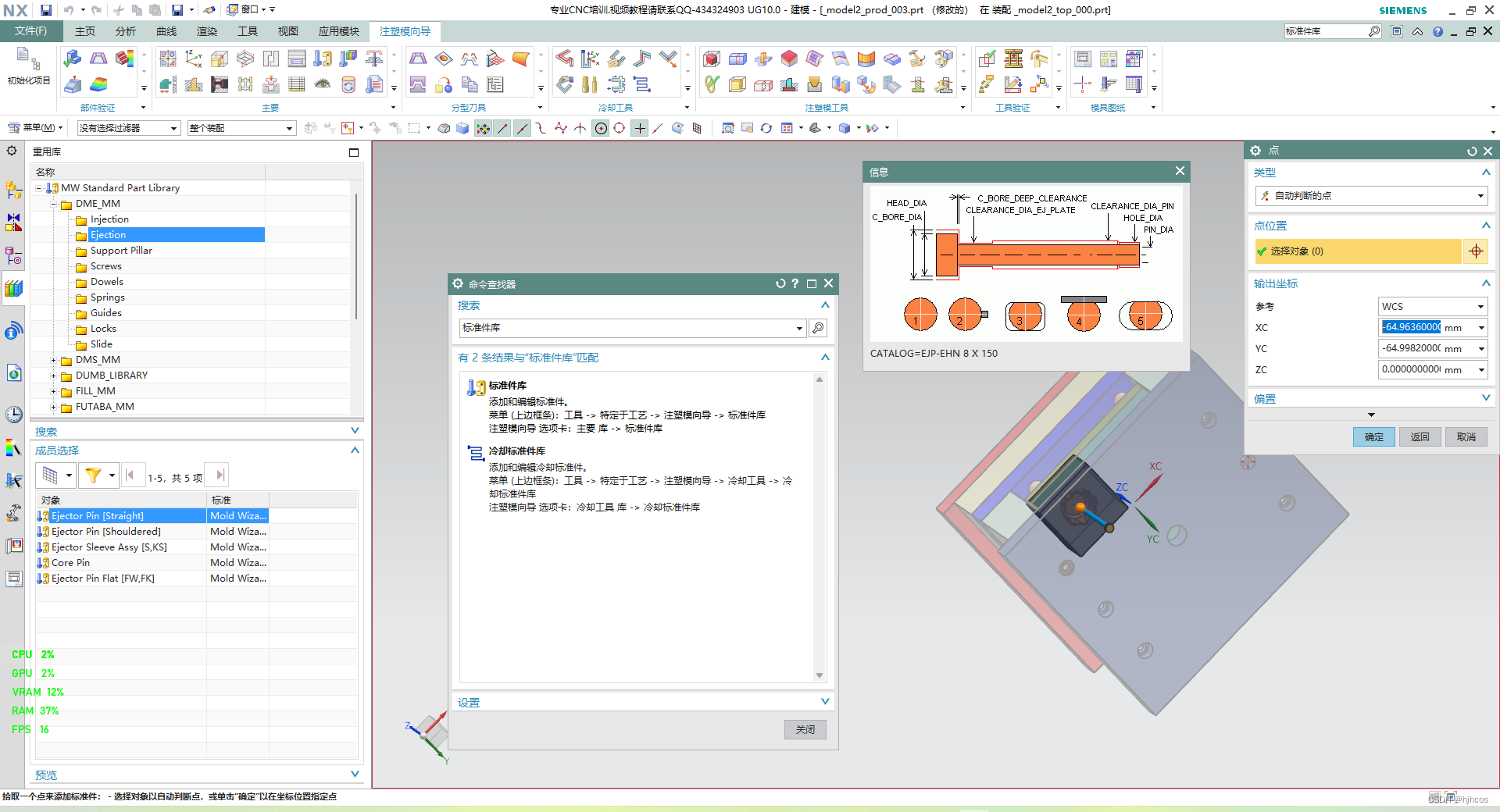

【点】

【类型】:自动判断的点

【确定】

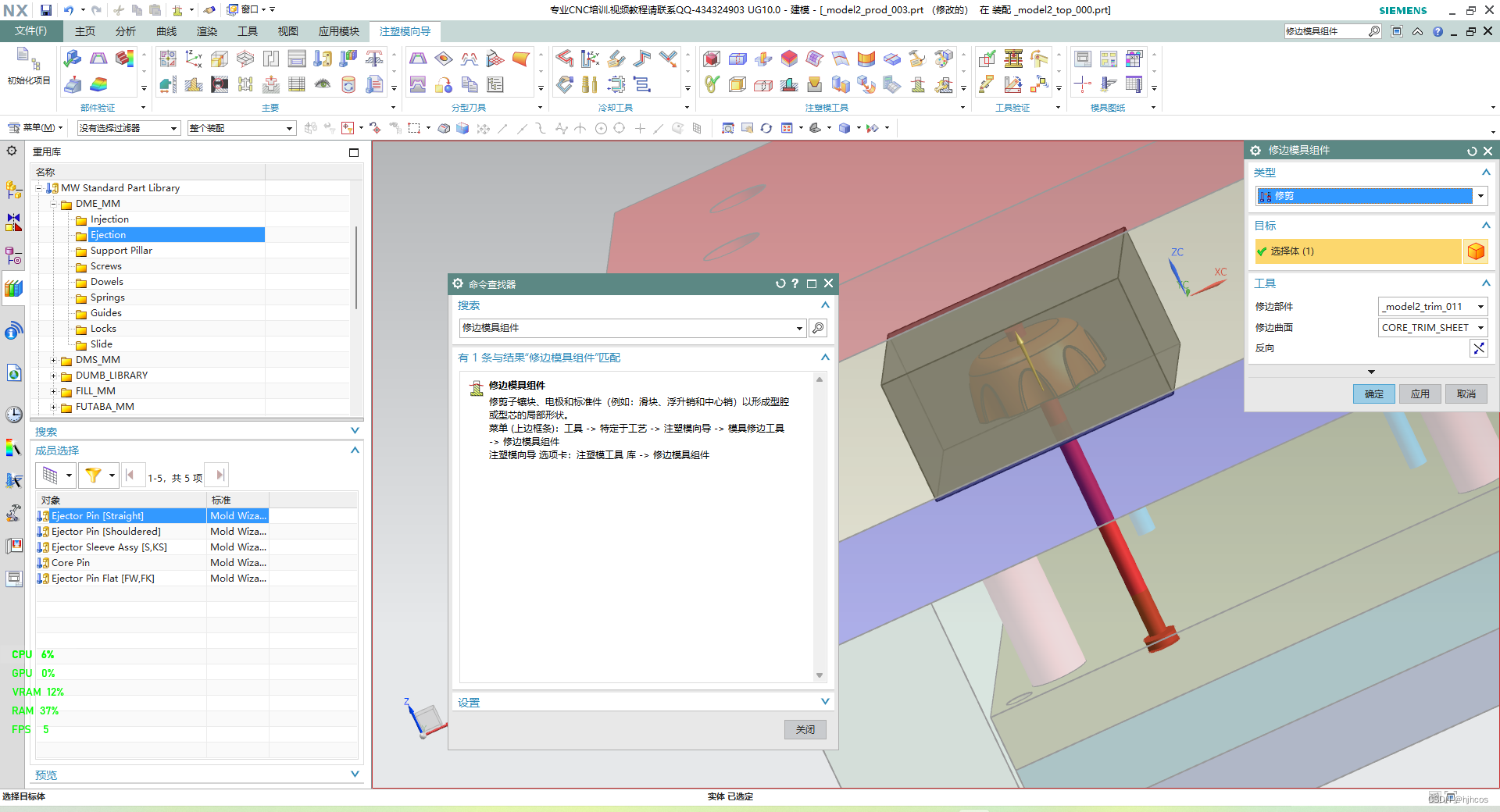

修剪旋钮盖顶杆

【命令查看器】——【修边模具组件】

【目标】:旋钮盖顶杆

【修边部件】:xxx_trim_xxx.prt

【修边曲面】:CORE_TRIM_SHEET

【确定】

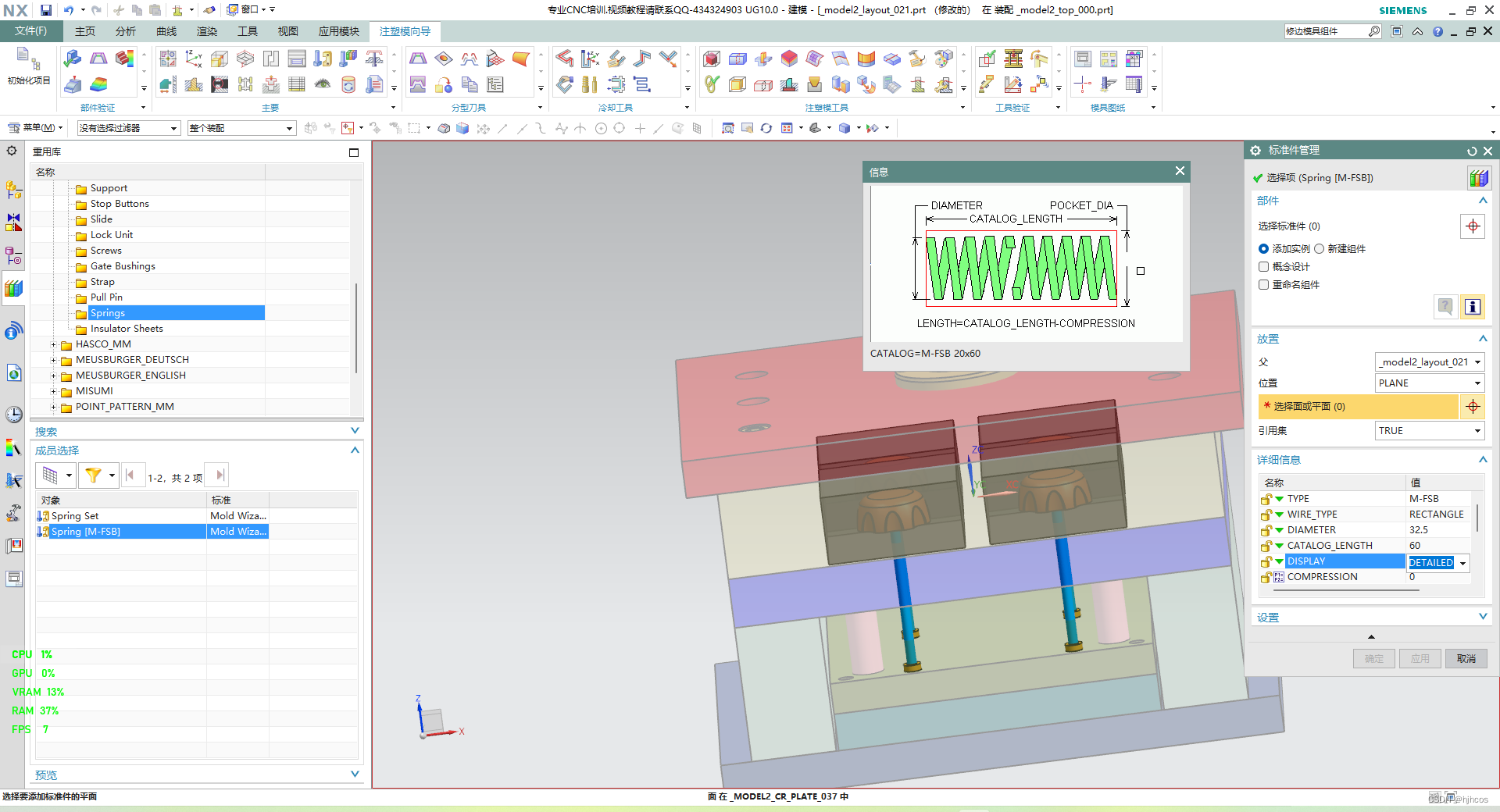

添加弹簧

【命令查看器】——【标准件库】——【标准件管理】

【重用库】——【FUTABA_MM】——【Springs】——【Springs[M-FSB]】

【DIAMETER】:32.5

【CATALOG-LENGTH】:60

【DISPLAY】:DETAILED

【确定】

【点】

【指定点】:旋钮盖顶杆底部点

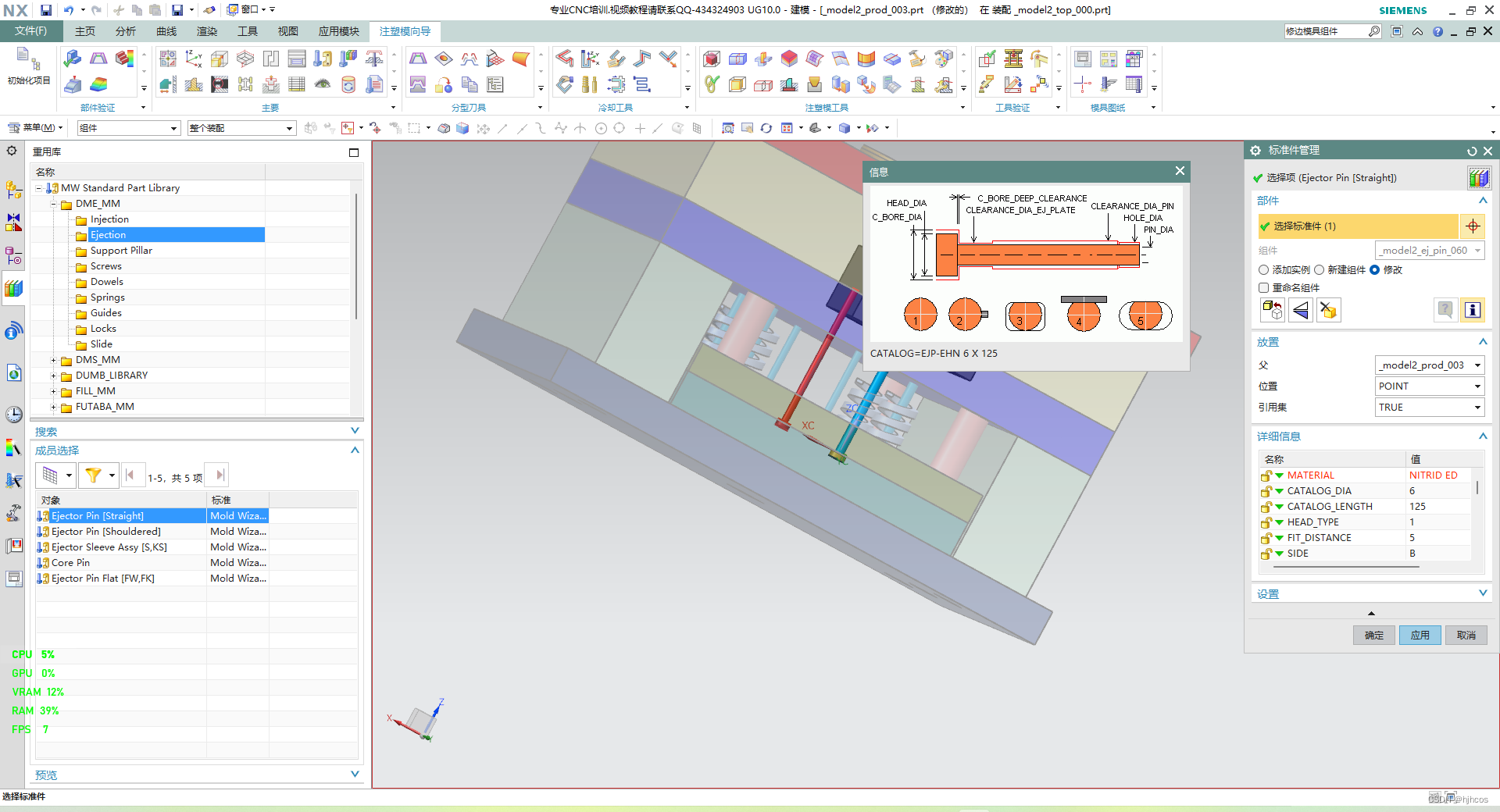

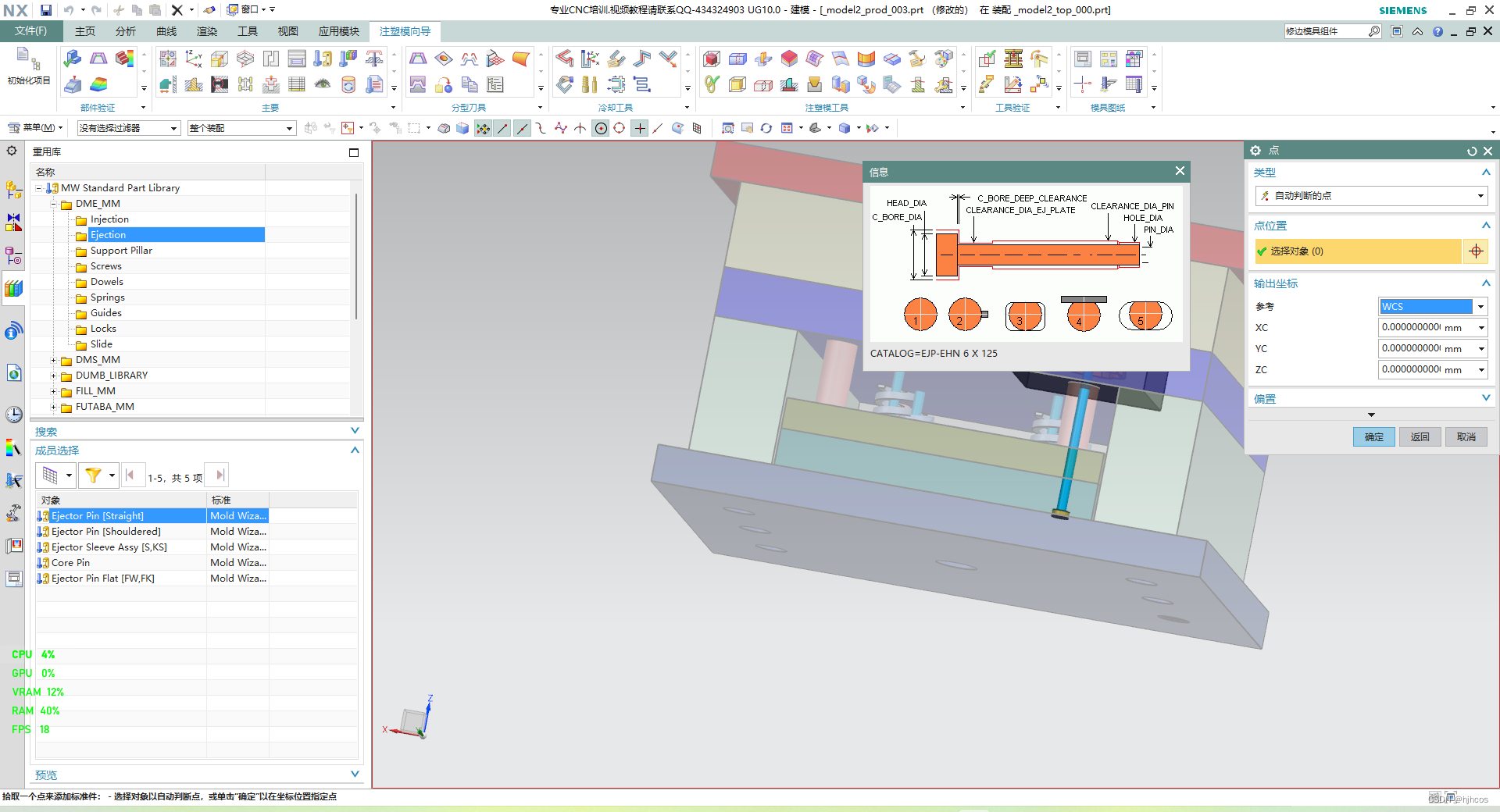

添加拉料杆

【命令查看器】——【标准件库】——【标准件管理】

【重用库】——【DME_MM】——【Ejection】——【Ejecter Pin[Straight]】

【MATERIAL】:NITRID ED

【CATALOG-DIA】:6

【CATALOG-LENGTH】:125

【应用】

【点】:(0,0,0)

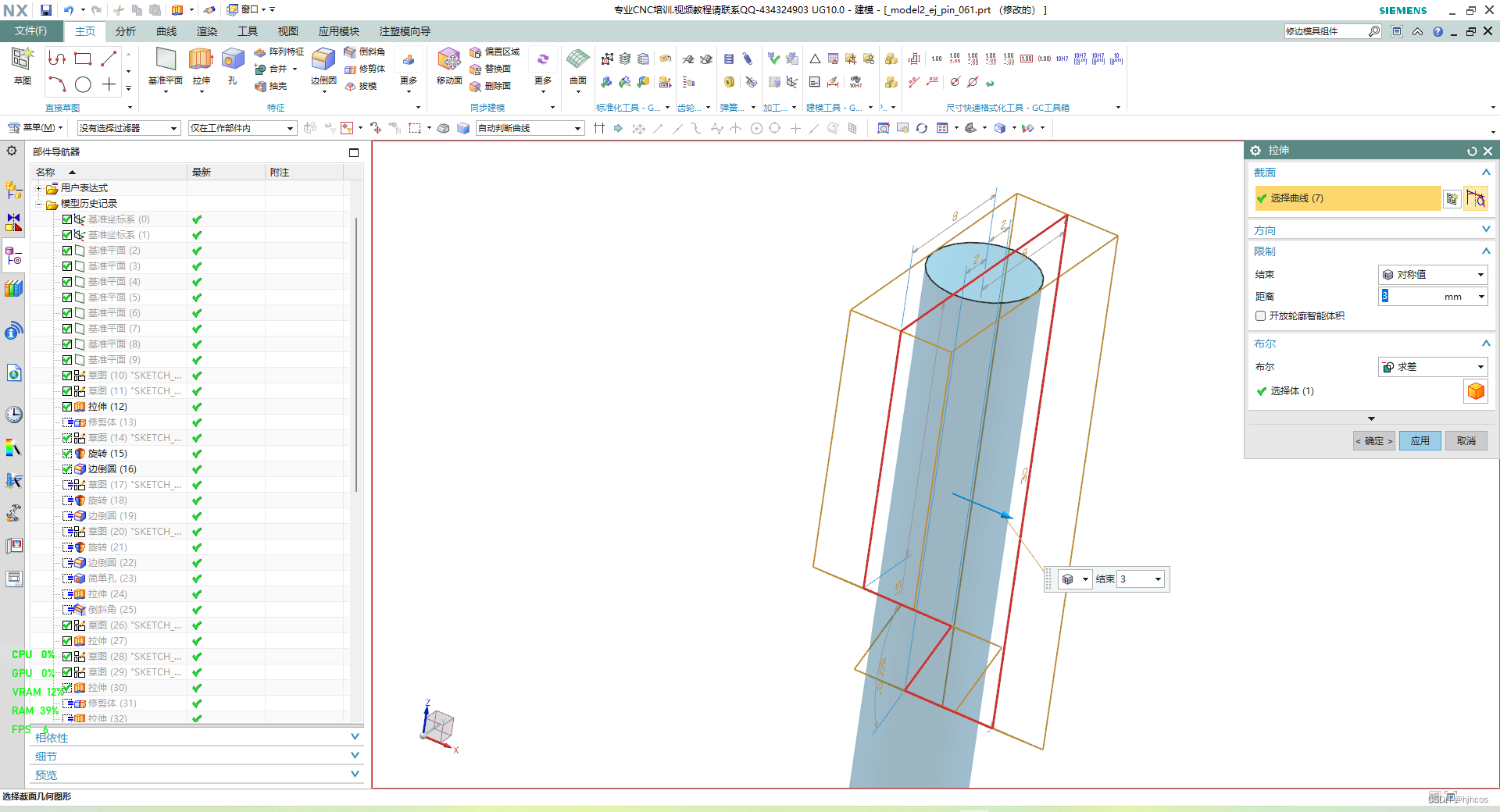

拉料杆修剪

取拉料杆,右键设为显示部件,单击【插入】→【设计特征】→【拉伸】,草绘平面选取YC-ZC面,进入草绘环境绘制草图。“指定矢量”选择XC轴,“开始”选择对称值,“距离”输入3,“布尔”选择求差,单击【确定】完成拉料杆修剪。

创建浇注系统

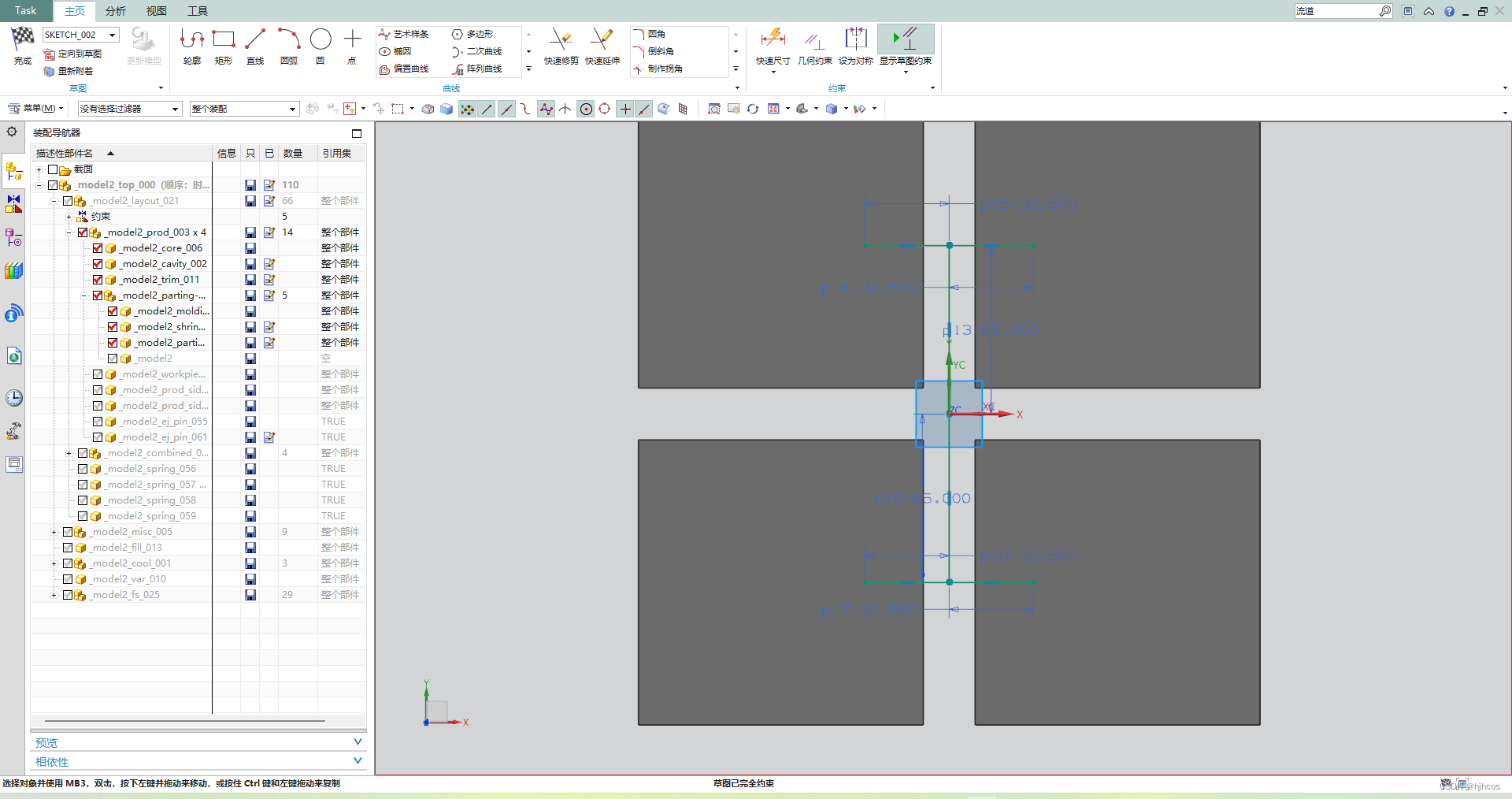

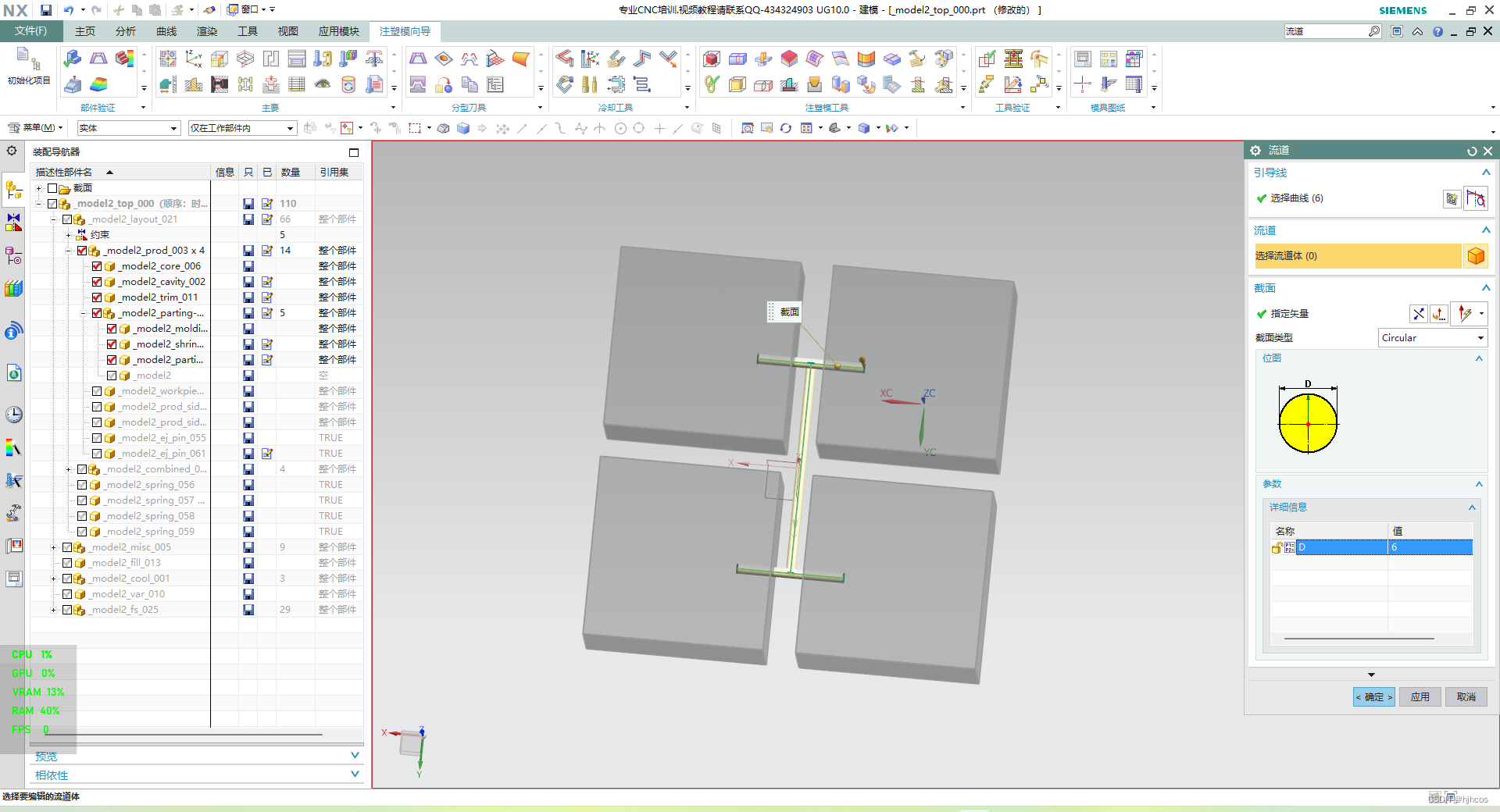

创建分流道

【命令查看器】——【流道】

【绘制截面】:分型面

【完成草图】

【截面类型】:Circular

【D】:6

【确定】

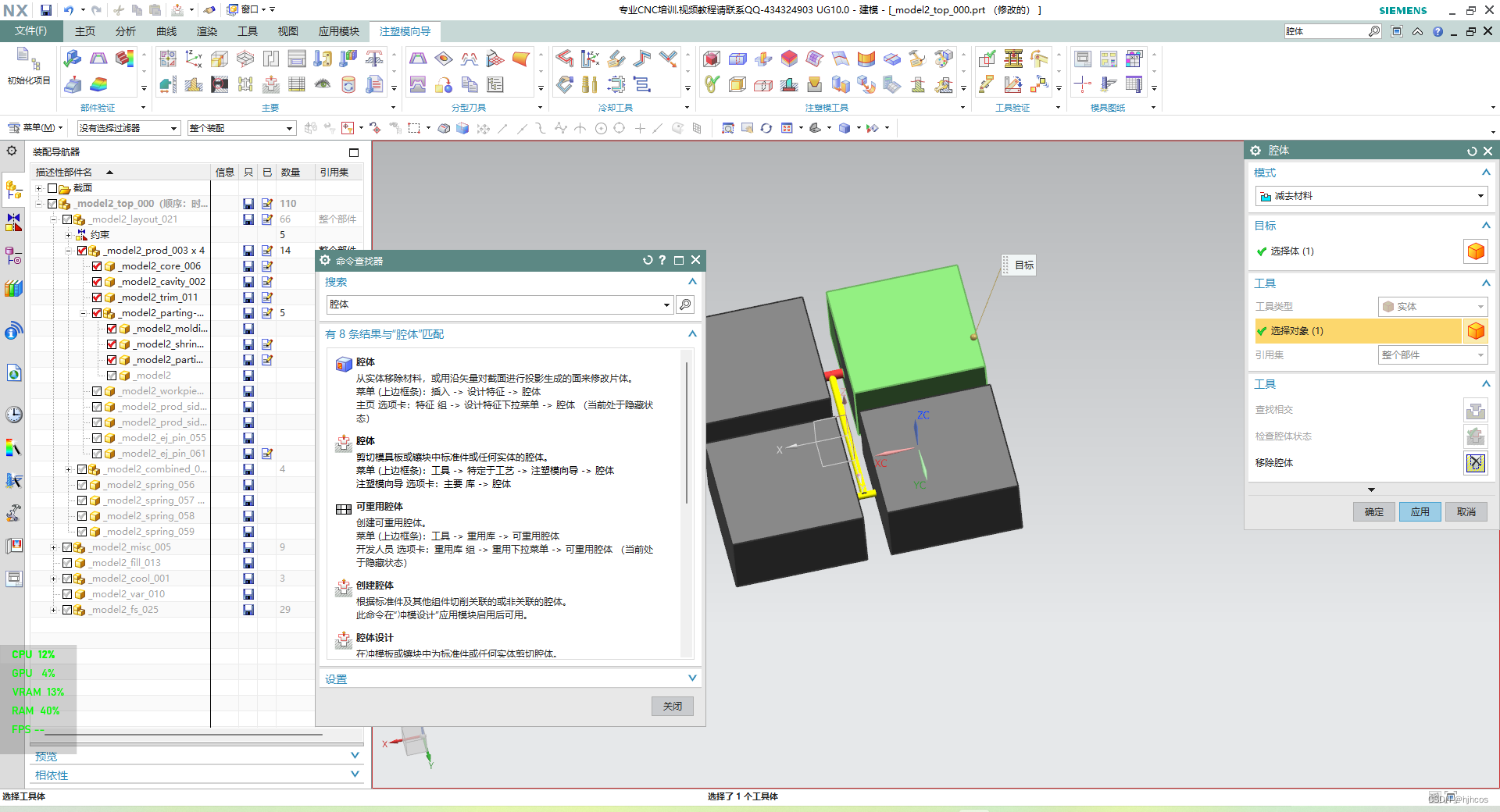

创建分流道槽

【命令查看器】——【腔体】

【模式】:减去材料

【选择体】:动模板、定模板、型腔和型芯

【选择对象】:分流道

【确定】

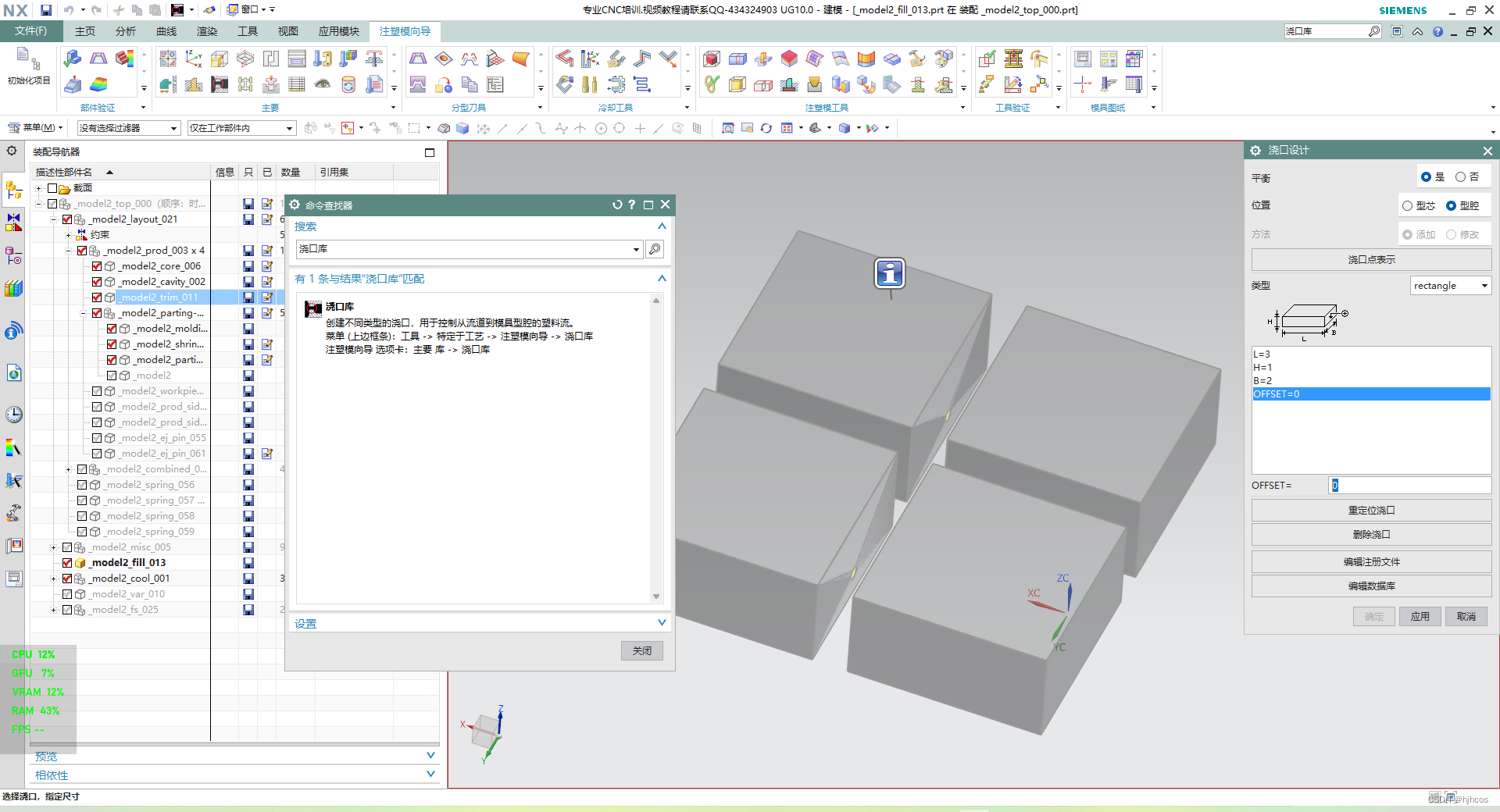

创建浇口

【命令查看器】——【浇口库】

【平衡】:是

【位置】:型腔

【类型】:rectangle

L=3,H=1,B=2,OFFSET=0

【应用】

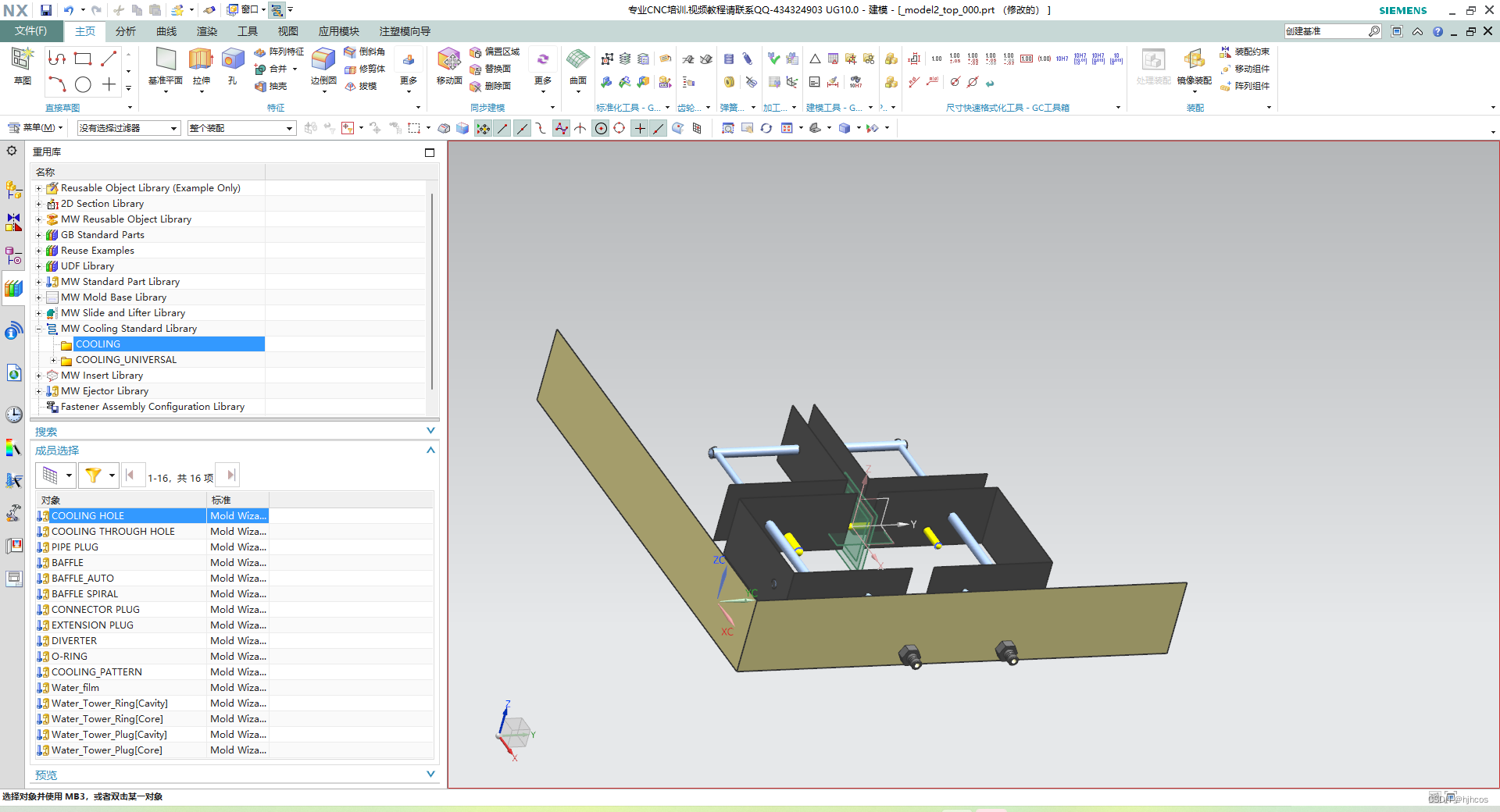

创建冷却系统

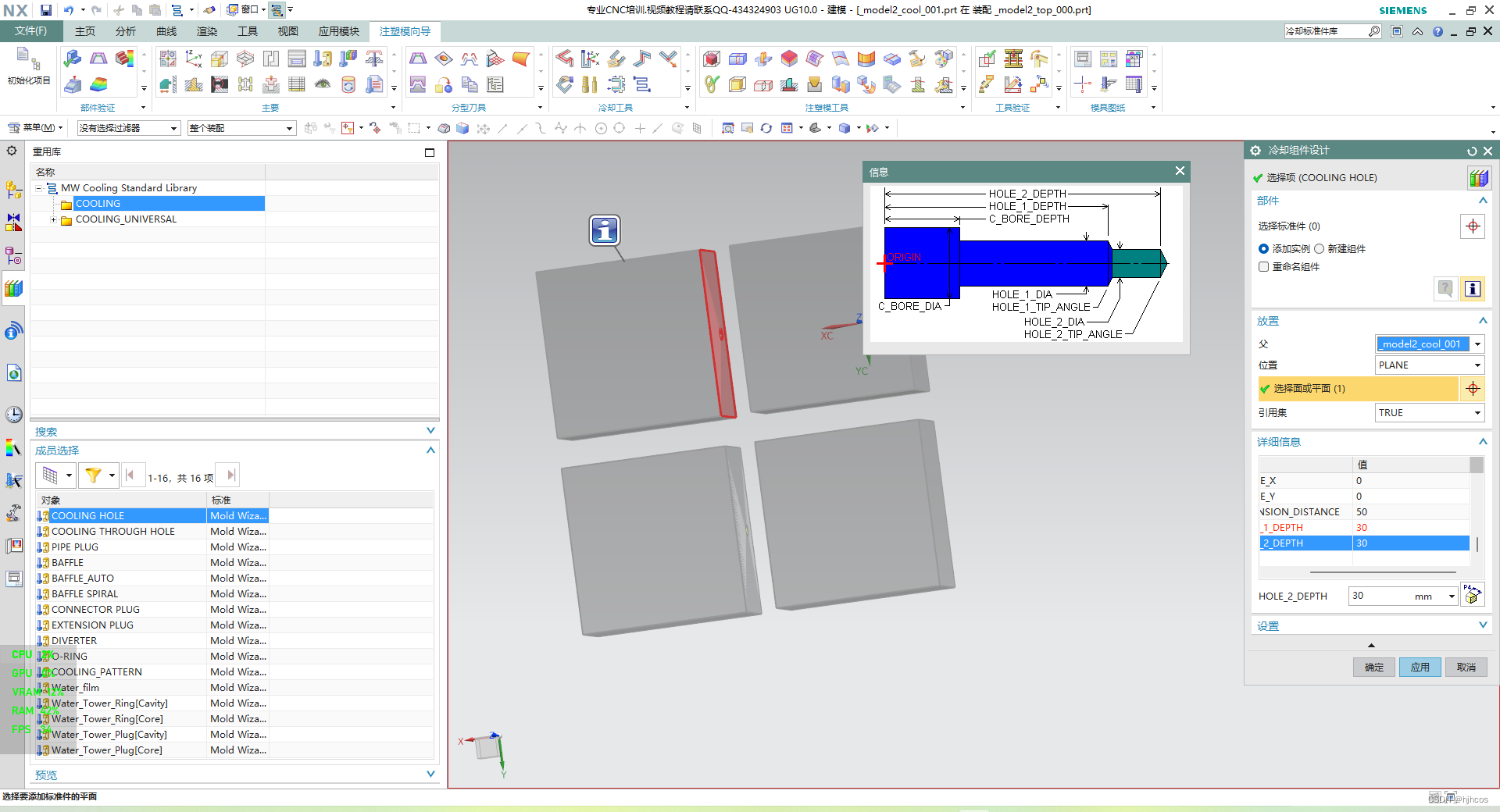

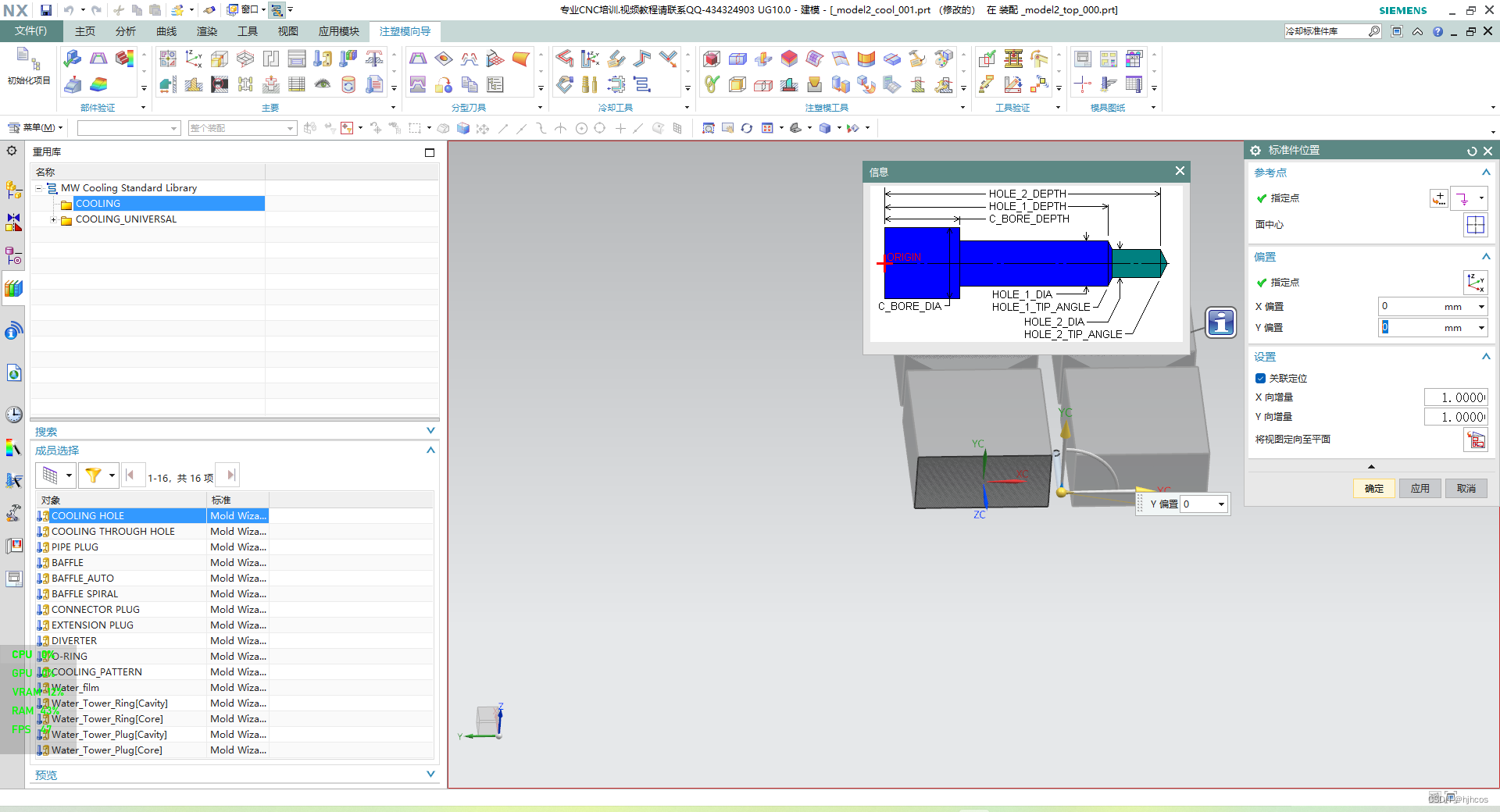

创建水路

【命令查看器】——【模具冷却工具】

【重用库】——【COOLING】——【COOLING HOLE】

【冷却组件设计】

COMPONENT-TYPE=PIPE-PLUG;PIPE-THREAD=1/8;HOLE_1_DEPTH=30;HOLE_2_DEPTH=30

单击【应用】,选择冷却水路所在型芯的侧面(与水路垂直)如图下所示,输入冷却水路的中心坐标(20,0,0),X偏置=0,Y偏置=0,单击【取消】完成1条水路。

同样的方法顺时针分别选择表面,水路长度(HOLE_1_DEPTH和HOLE_2_DEPTH)为80,输入中心坐标(30,0,0),X偏置=0,Y偏置=0,创建第2条水路

水路长度为90,输入中心坐标(20,0,0),X偏置=0,Y偏置=0,创建第3条水路。

水路长度为90,输入中心坐标(-20,0,0),X偏置=0,Y偏置=0,创建第4条水路。

水路长度为80,输入中心坐标(30,0,0),X偏置=0,Y偏置=0,创建第5条水路。

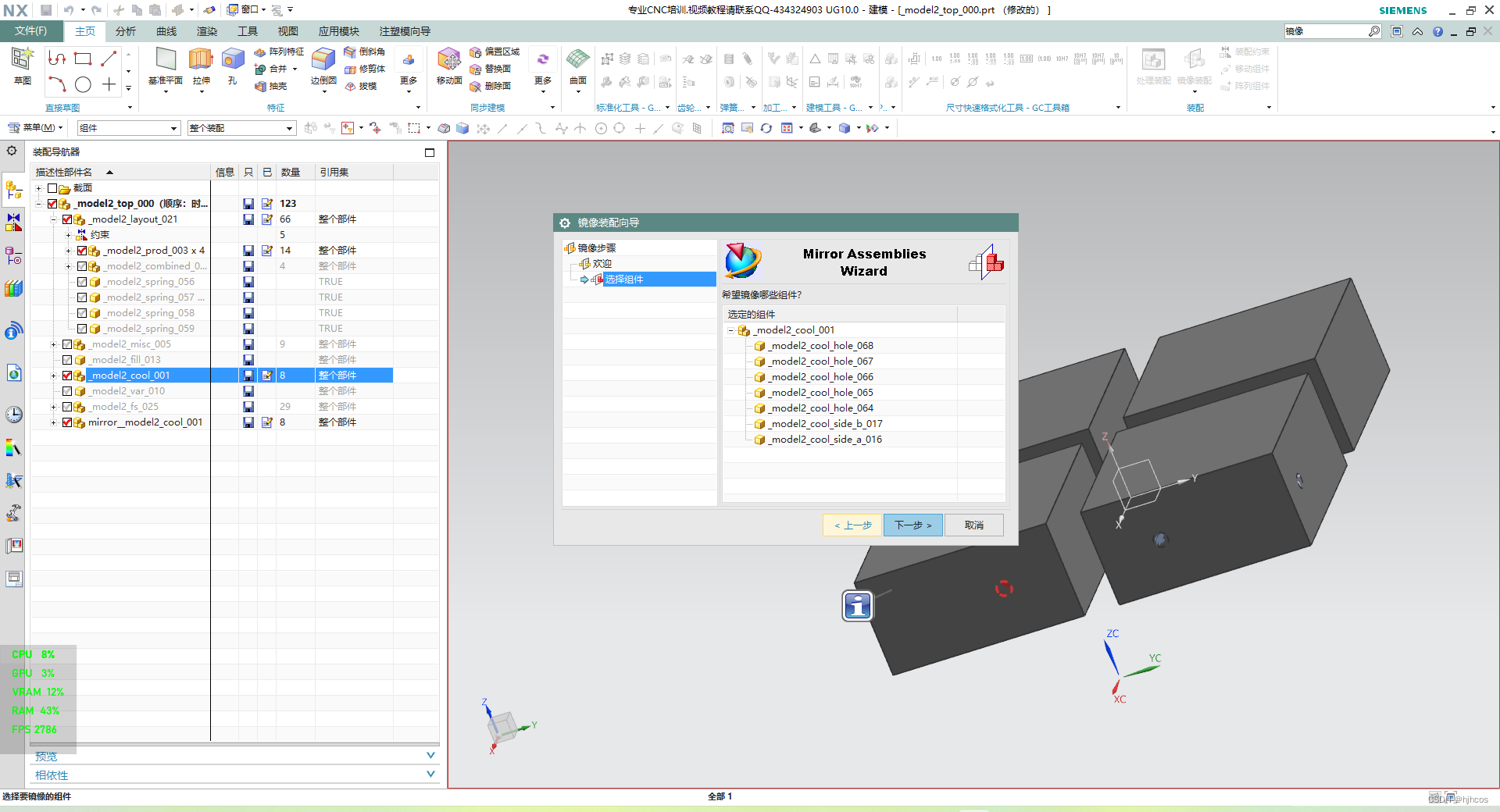

【装配】→【组件】→【镜像装配】,以XC-ZC基准面作为镜像平面,镜像水路。

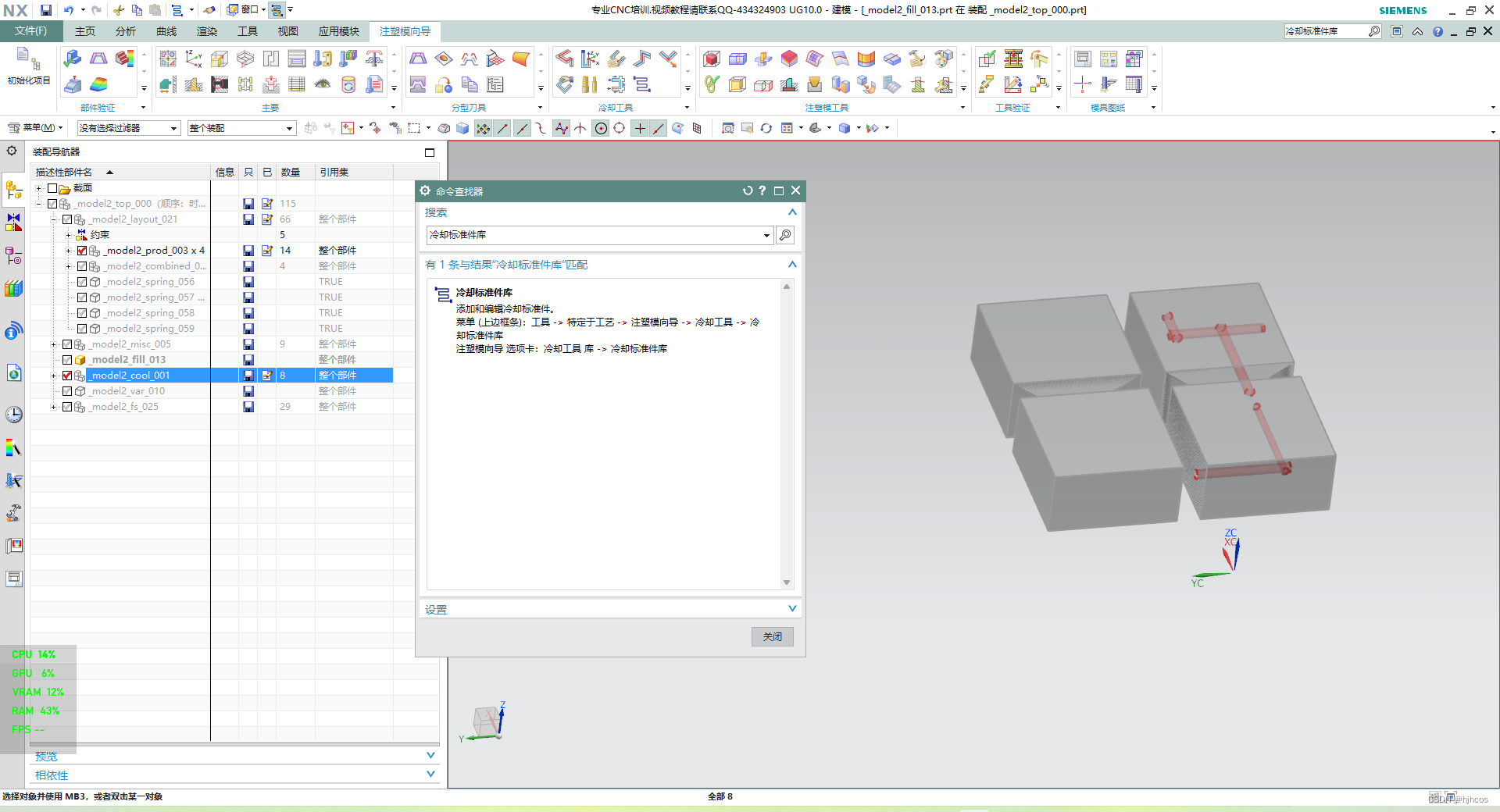

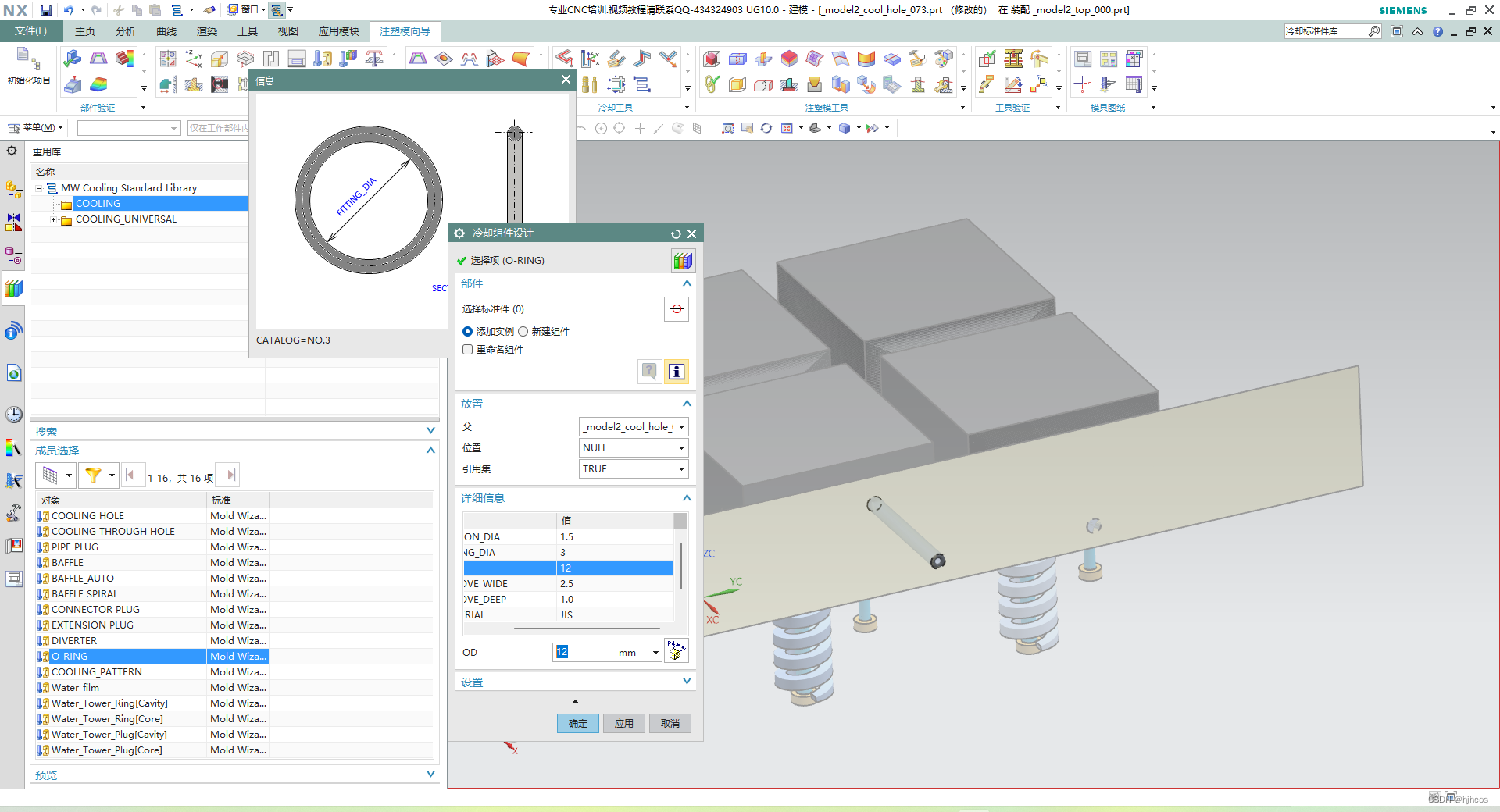

创建密封圈

【命令查看器】——【冷却标准件库】

【重用库】——【COOLING】——【O-RING】

GROOVE-ID=8;GROOVE-OD=12,

【确定】

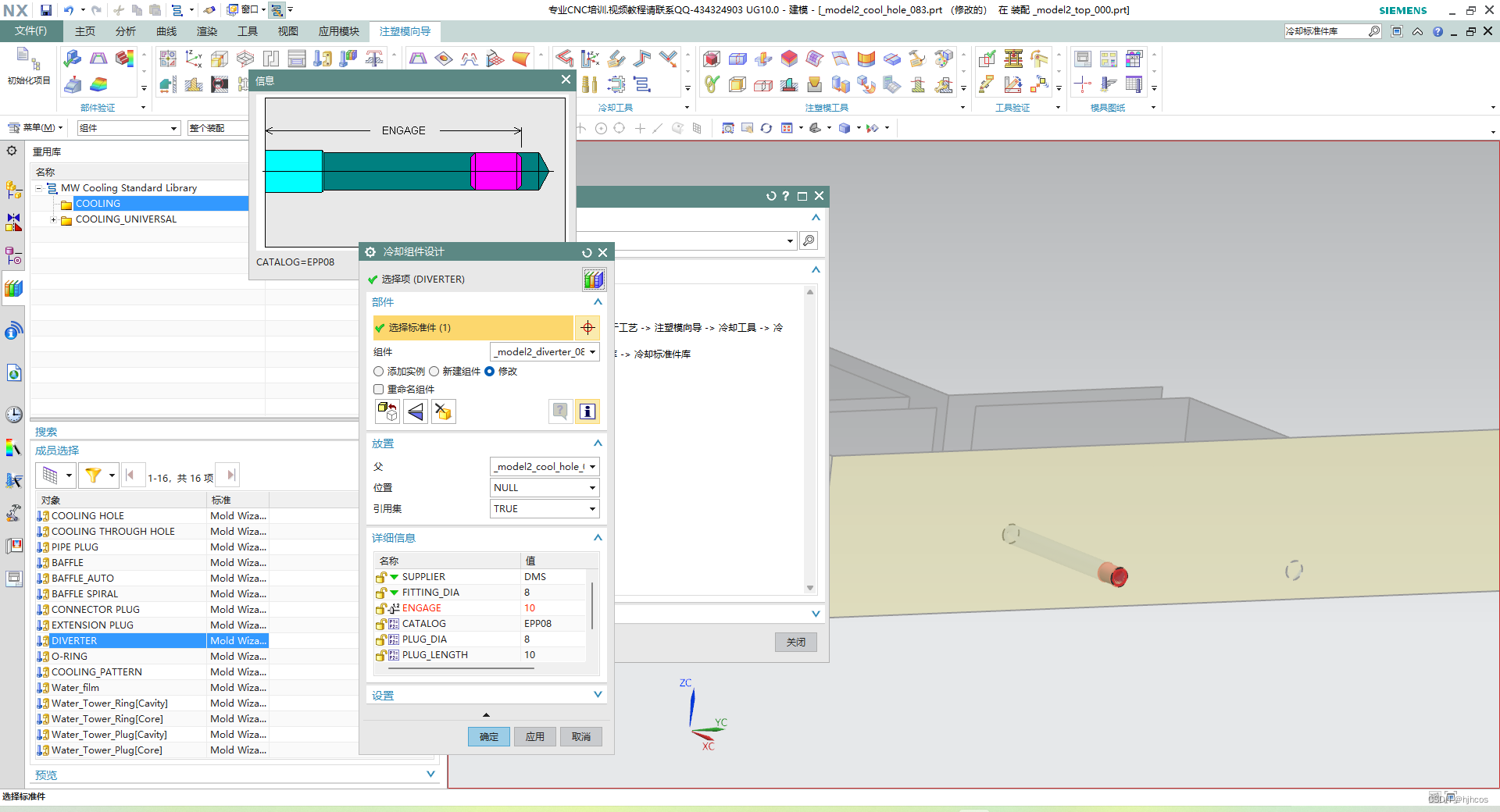

创建水塞

【命令查看器】——【冷却标准件库】

【重用库】——【COOLING】——【DIVERTER】

SUPPLIER=DMS;ENGAGE=10

【确定】

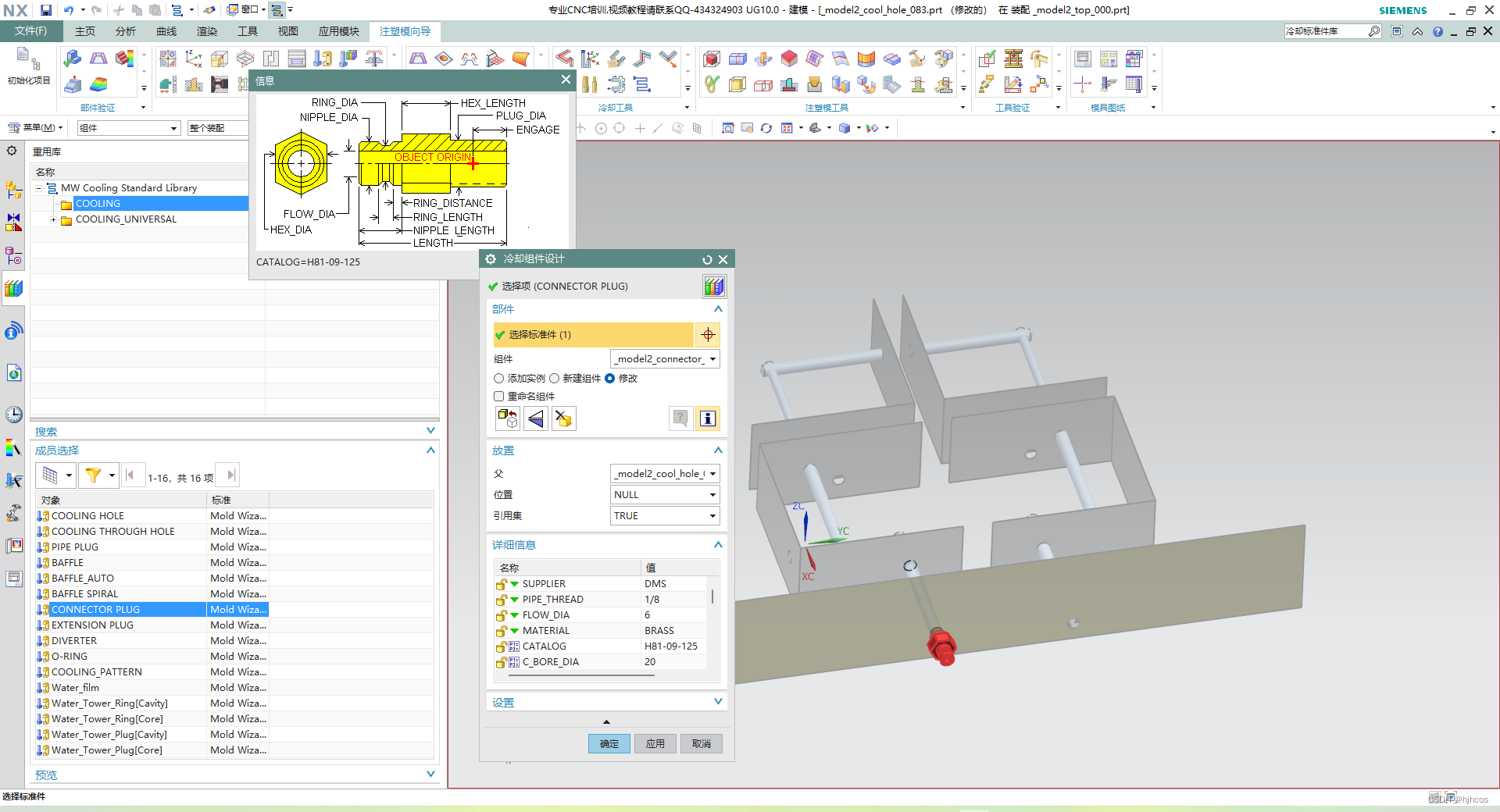

创建水嘴

【命令查看器】——【冷却标准件库】

【重用库】——【COOLING】——【CONNECTOR PLUG】

PIPE-THREAD=1/8

【确定】

【装配】→【组件】→【镜像装配】

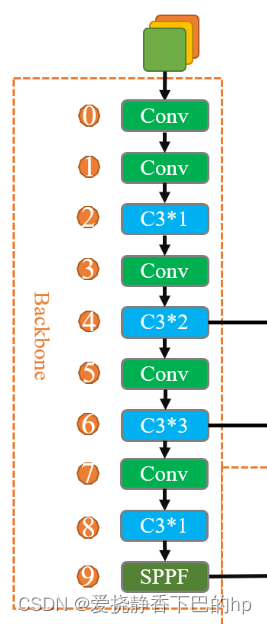

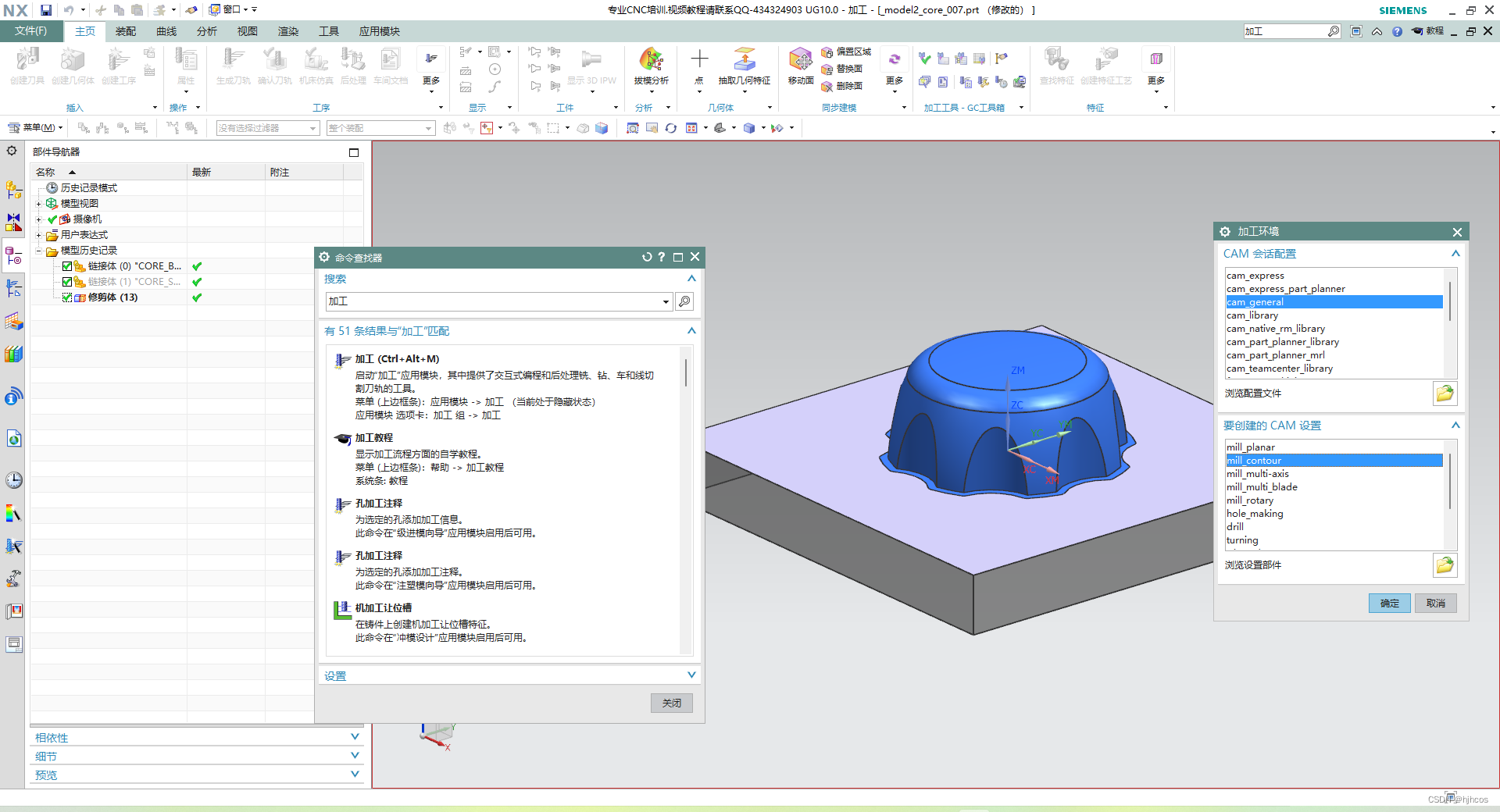

数控编程

进入加工模块

【文件】——【打开】——【xxx_core_xxx.prt】

【命令查看器】——【加工】——【加工环境】

【CAM会话设置】:cam_general

【要创建的CAM设置】:mill_contour

【确定】

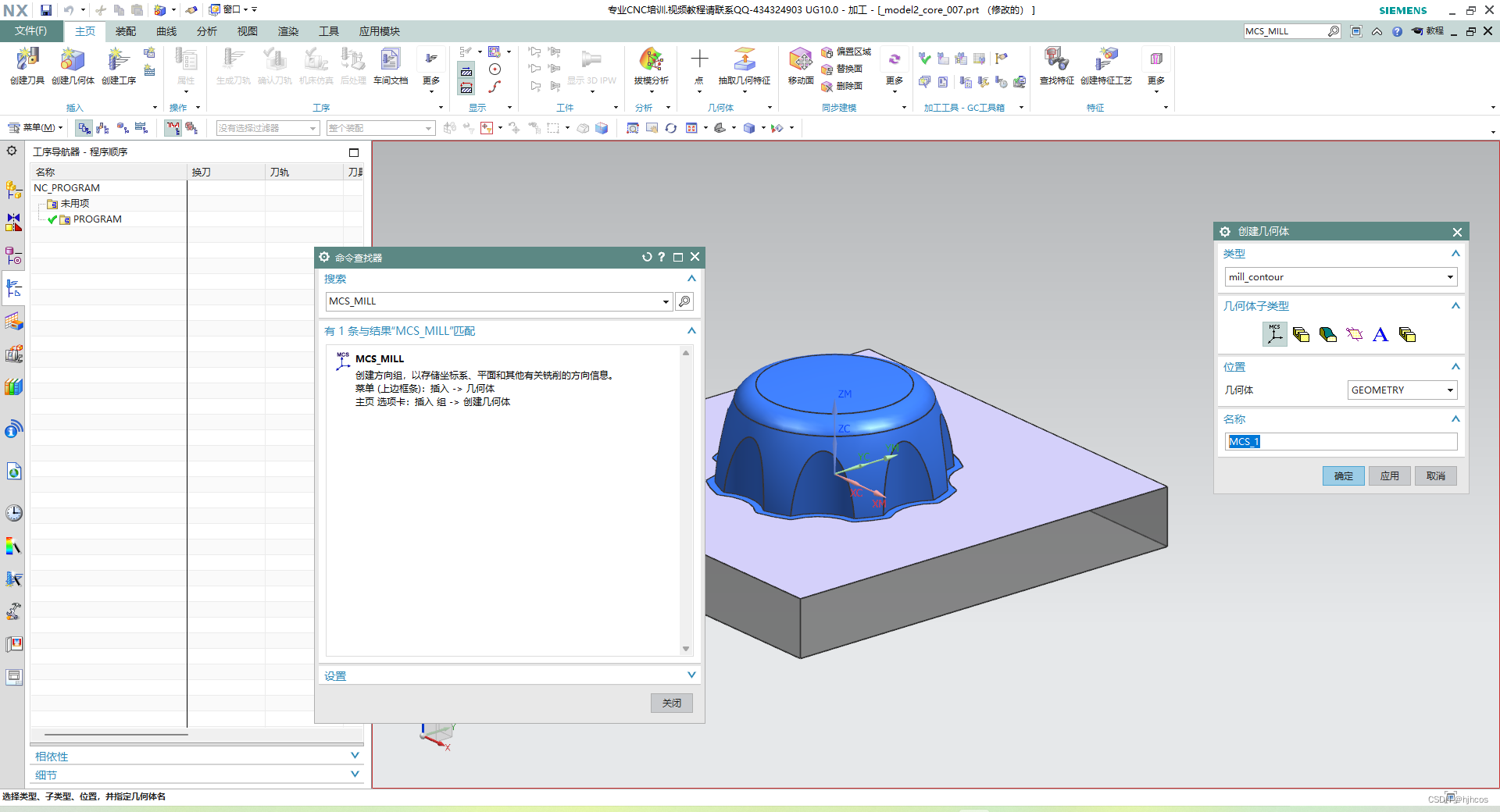

创建几何体

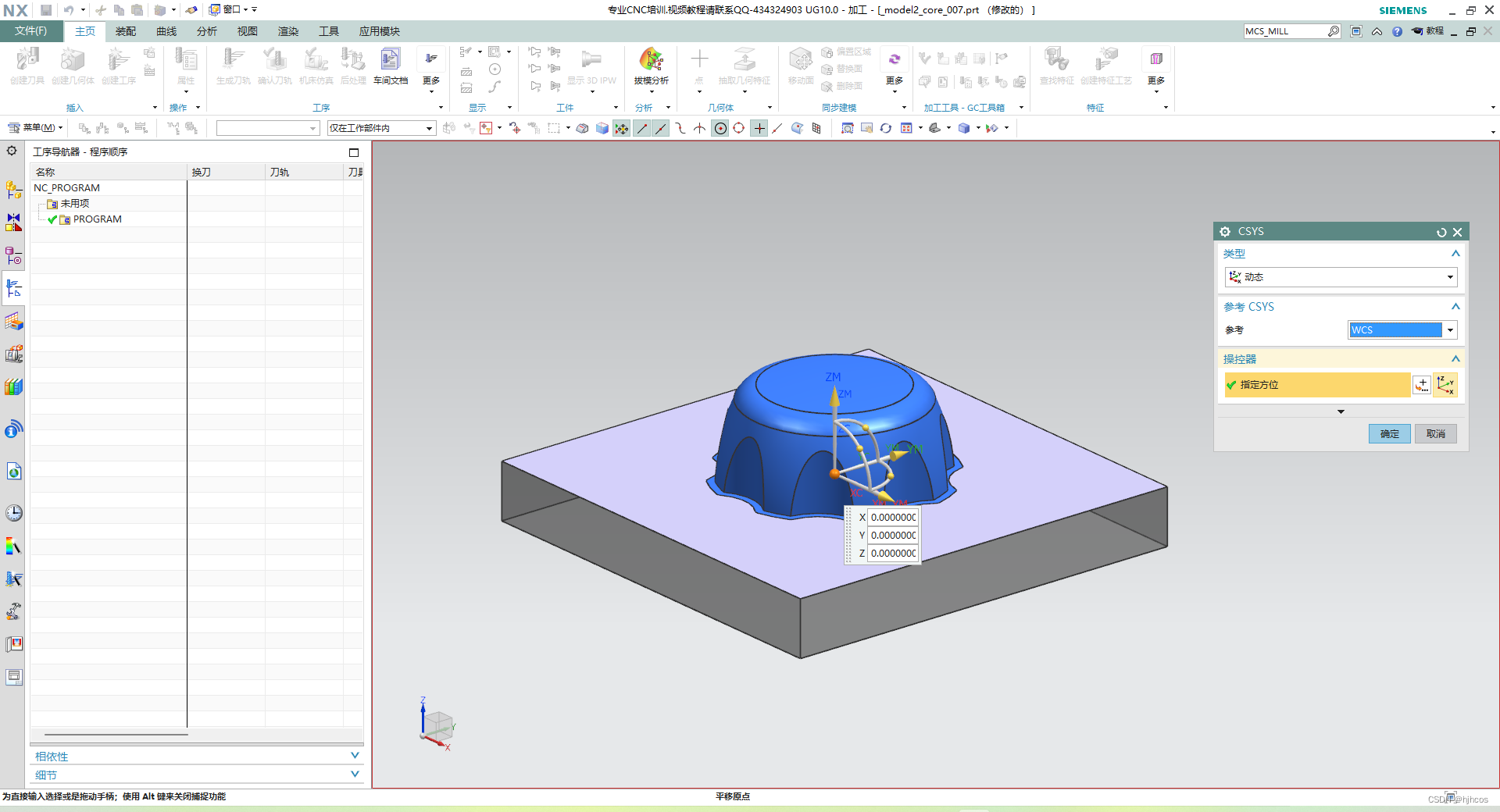

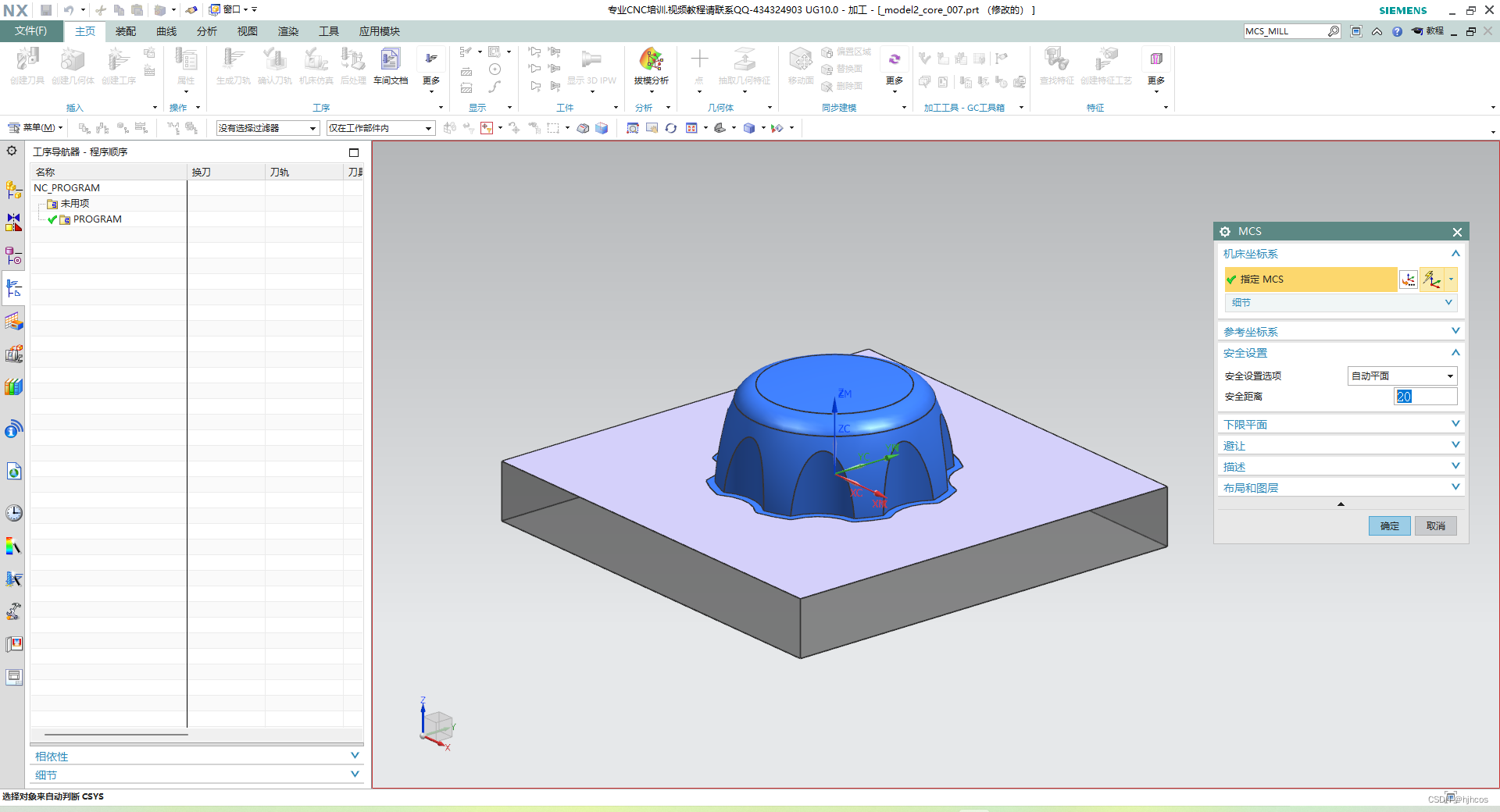

设置加工坐标系和安全高度

【命令查看器】——【MCS_MILL】——【确定】

【CSYS】——【参考】——【WCS】——【确定】

【安全设置】:自动平面

【距离】:20

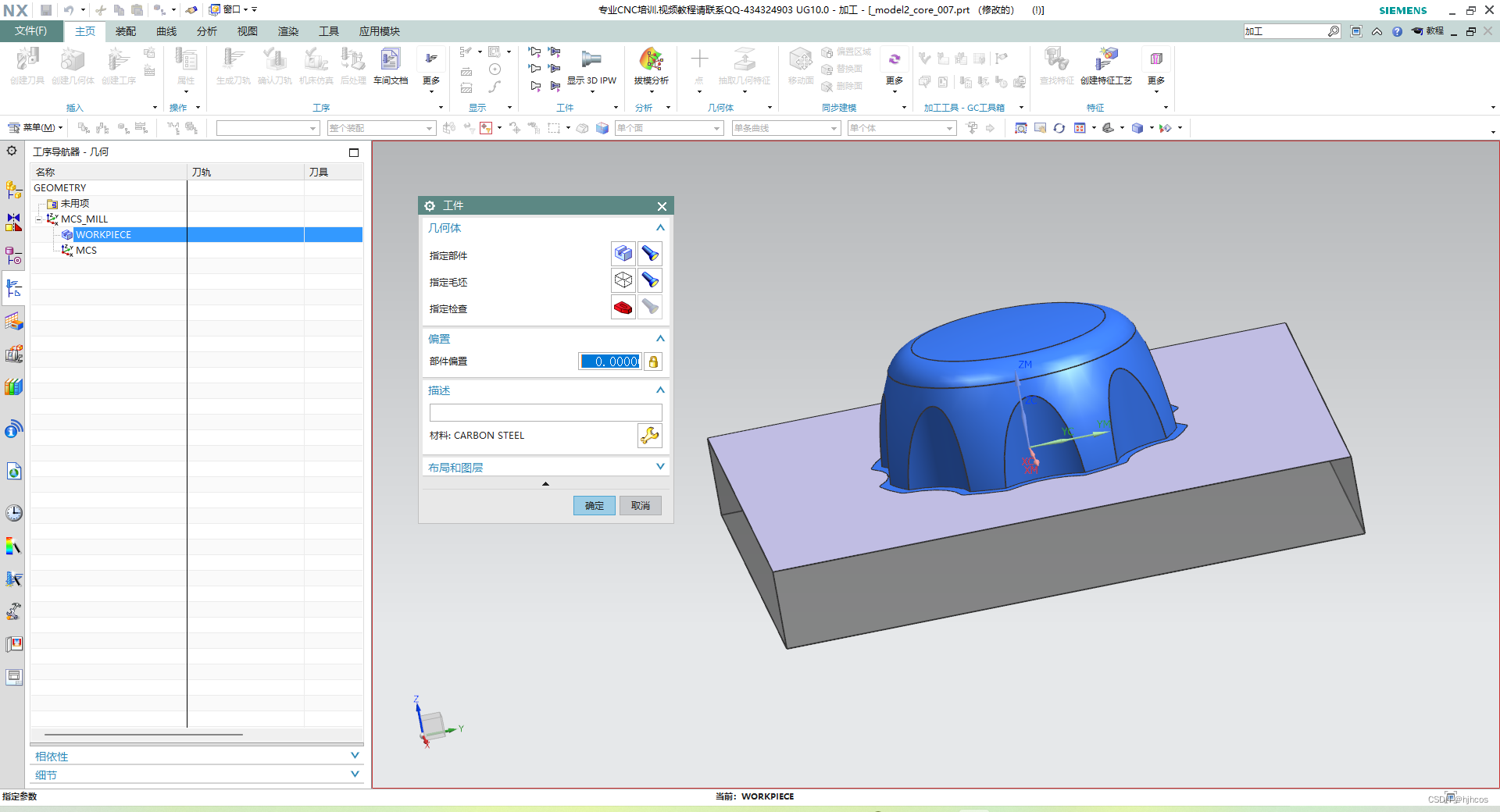

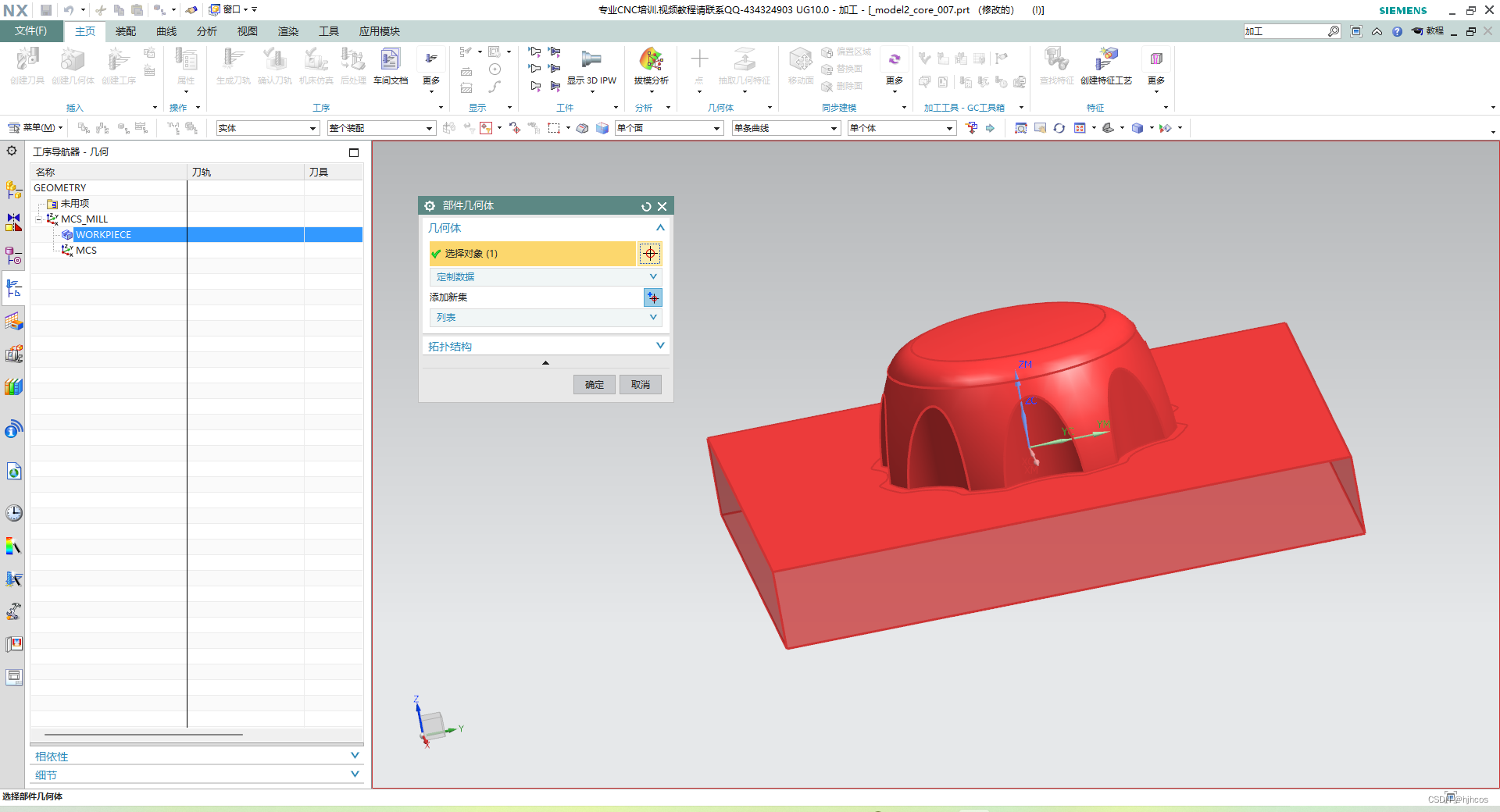

设置部件和毛坯

【工序导航器】——【几何视图】

【WORKPIECE】——【工件】

【指定部件】——【部件几何体】:整个工件

【确定】

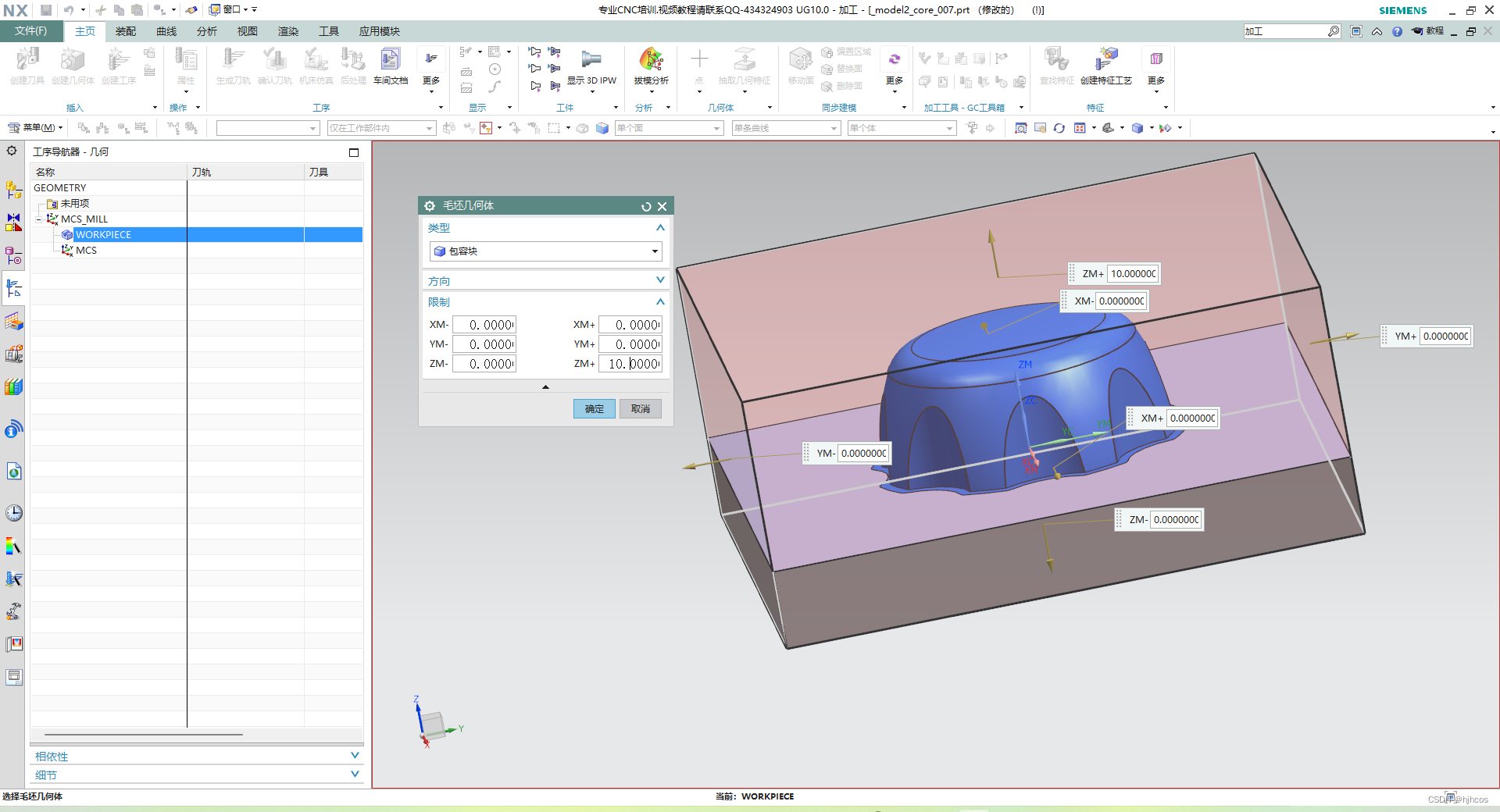

【指定毛胚】——【毛胚几何体】

【类型】:包容块

【ZM+】:10

【指定毛胚】——【确定】

【工件】——【确定】

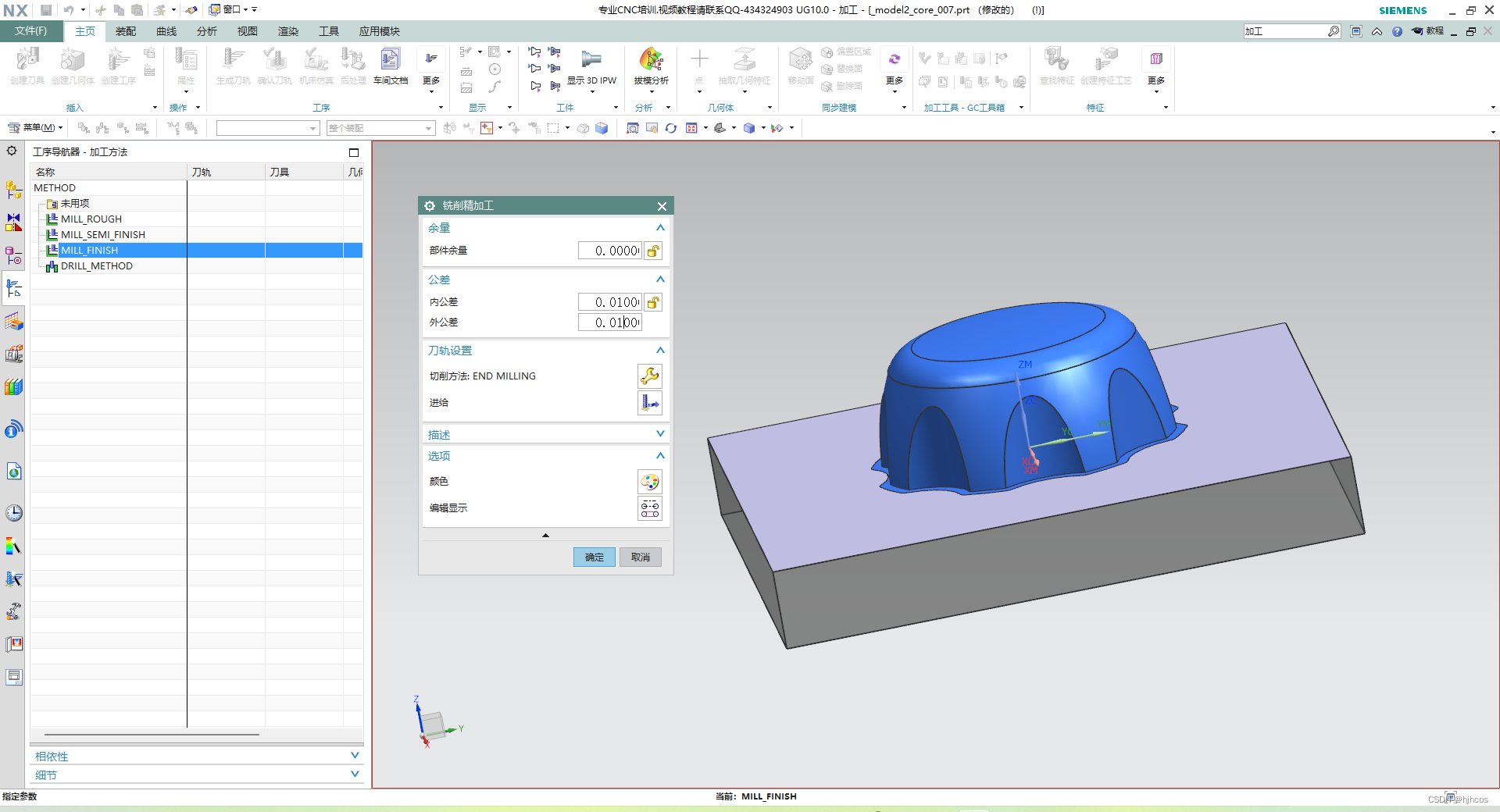

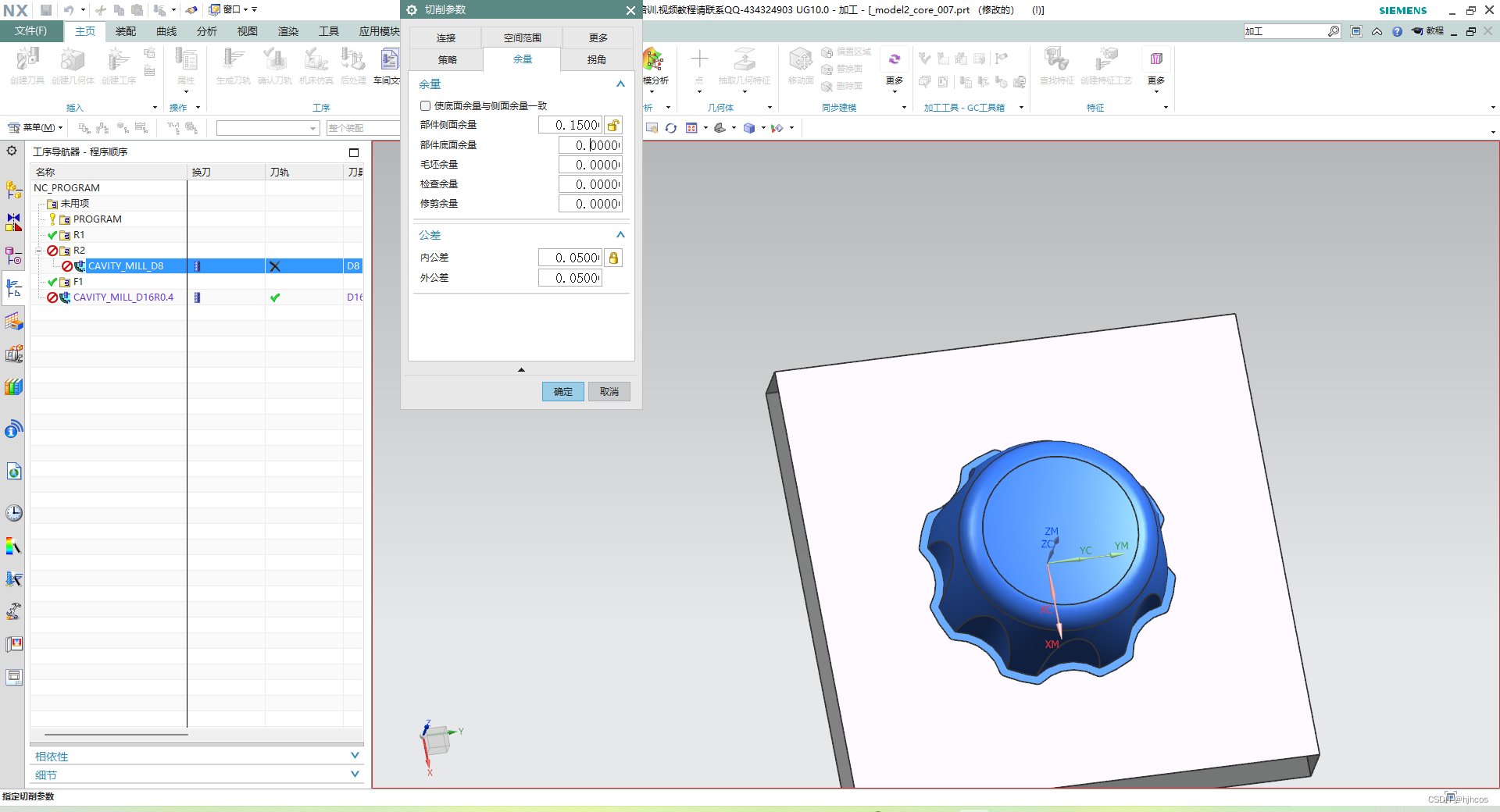

粗加工、半精加工和精加工的公差

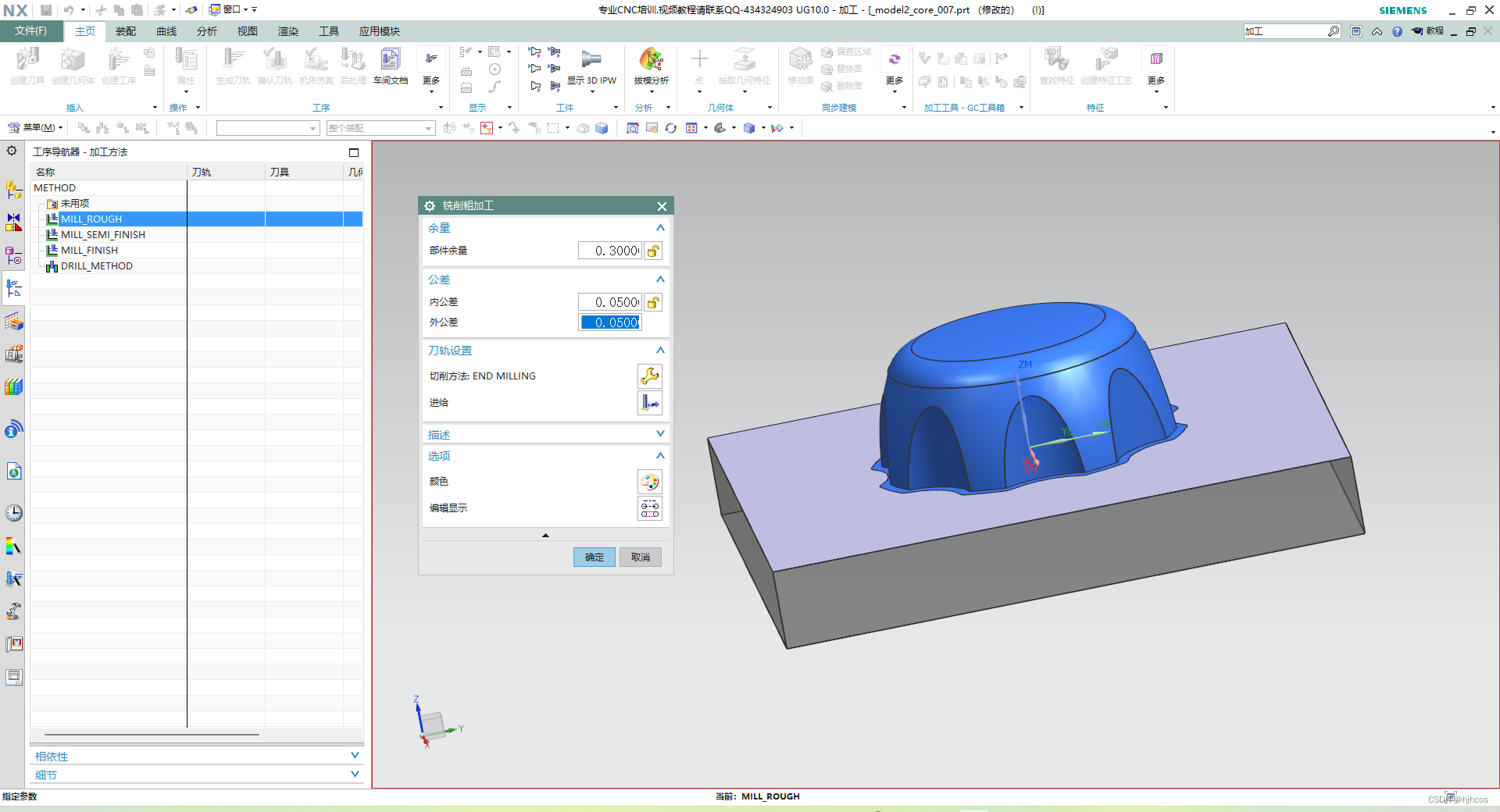

【工序导航器】——【加工方法视图】

【MILL_ROUGH】——【铣削粗加工】

【部件余量】:0.3

【内公差】:0.05

【外公差】:0.05

【确定】

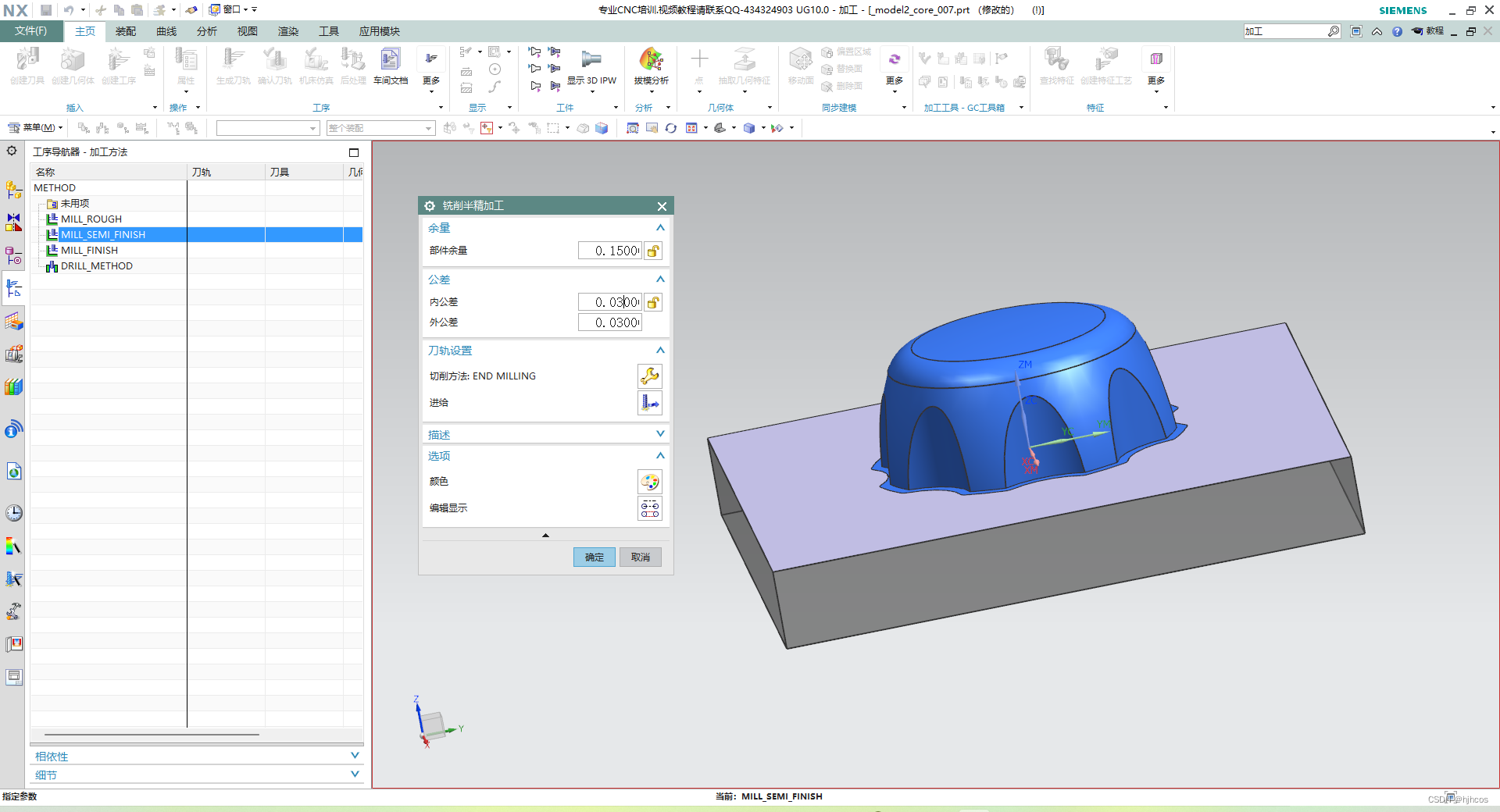

【MILL_SEMI_FINISH】——【铣削半精加工】

【部件余量】:0.15

【内公差】:0.03

【外公差】:0.03

【确定】

【MILL_FINISH】——【铣削精加工】

【部件余量】:0

【内公差】:0.01

【外公差】:0.01

【确定】

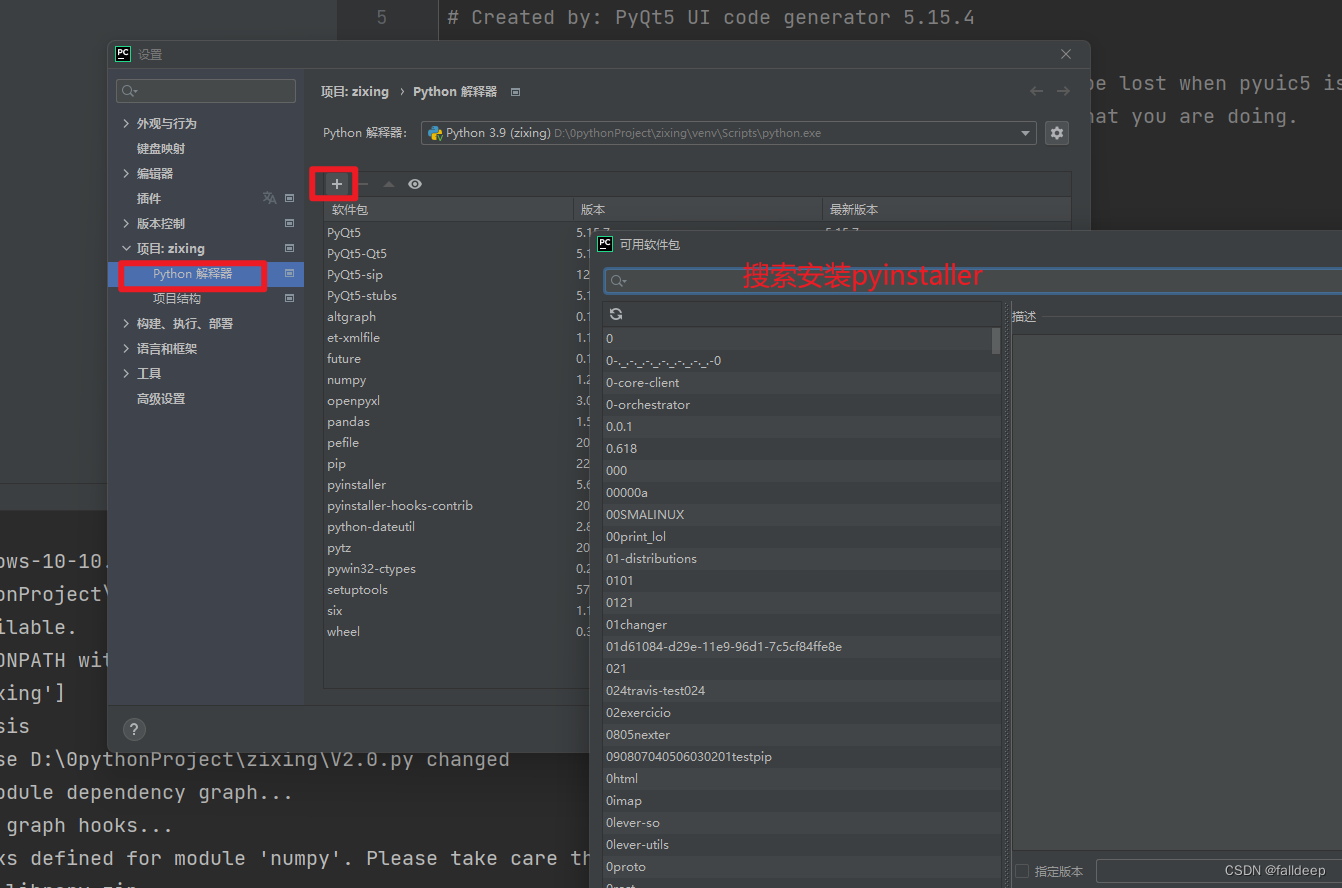

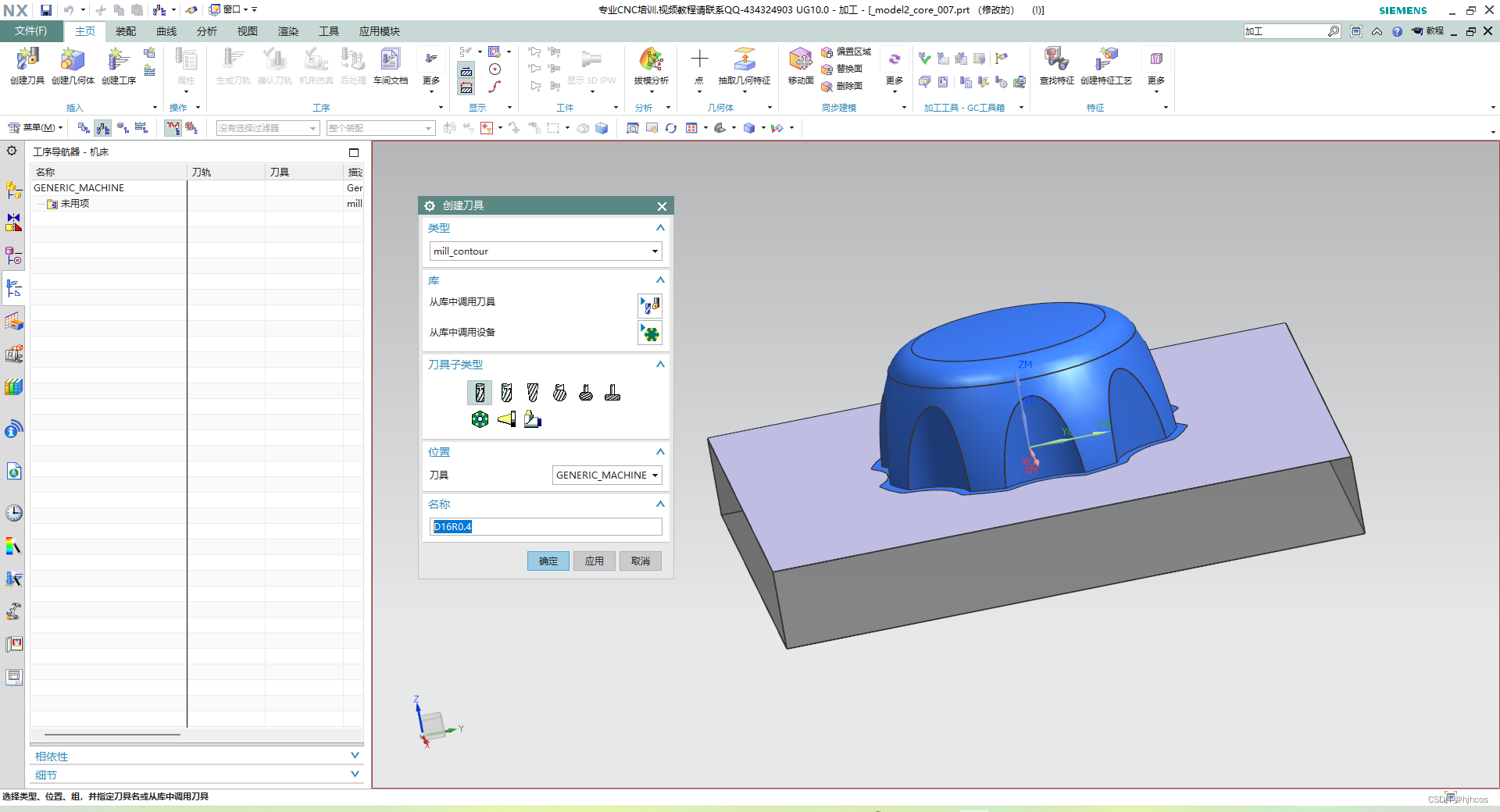

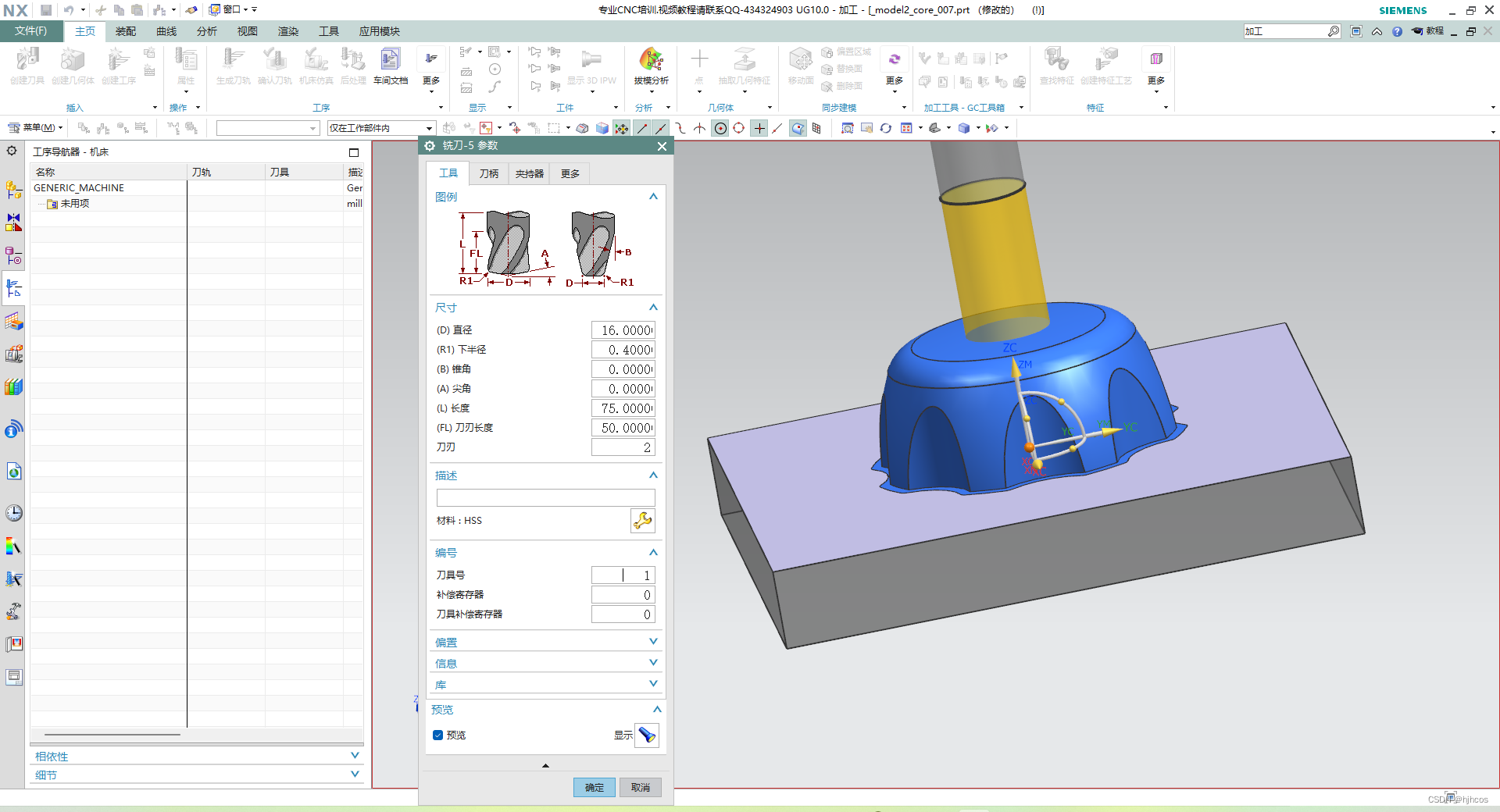

创建刀具

【工序导航器】——【机床视图】

【右键】——【插入】——【刀具】——【创建刀具】

【类型】:mill_contour

【刀具子类型】:MILL

【名称】:D16R0.4

【铣刀-5 参数】

【直径】:16

【下半径】:0.4

【刀具号】:1

【确定】

同样的方法创建D8、D8R4。

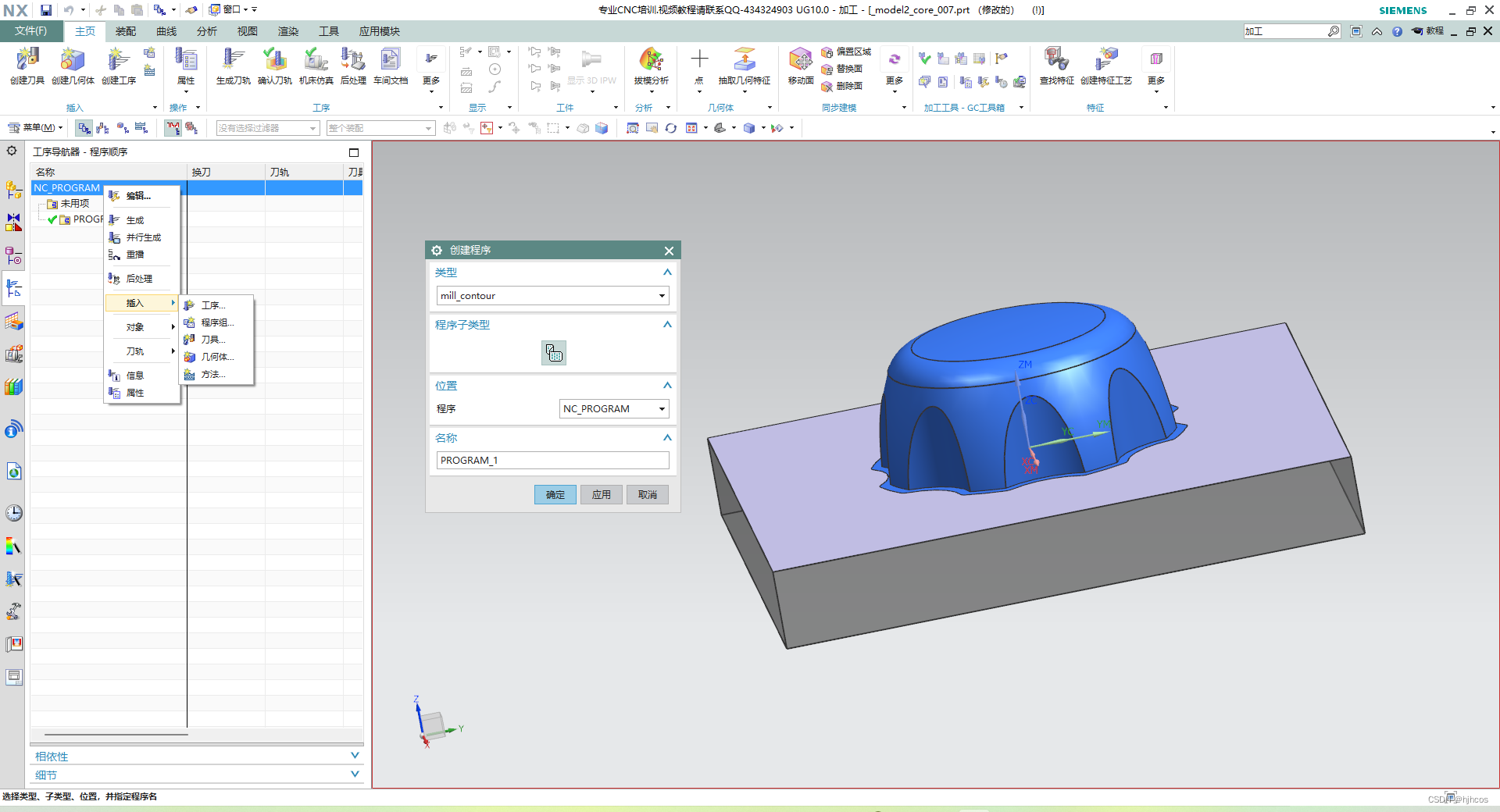

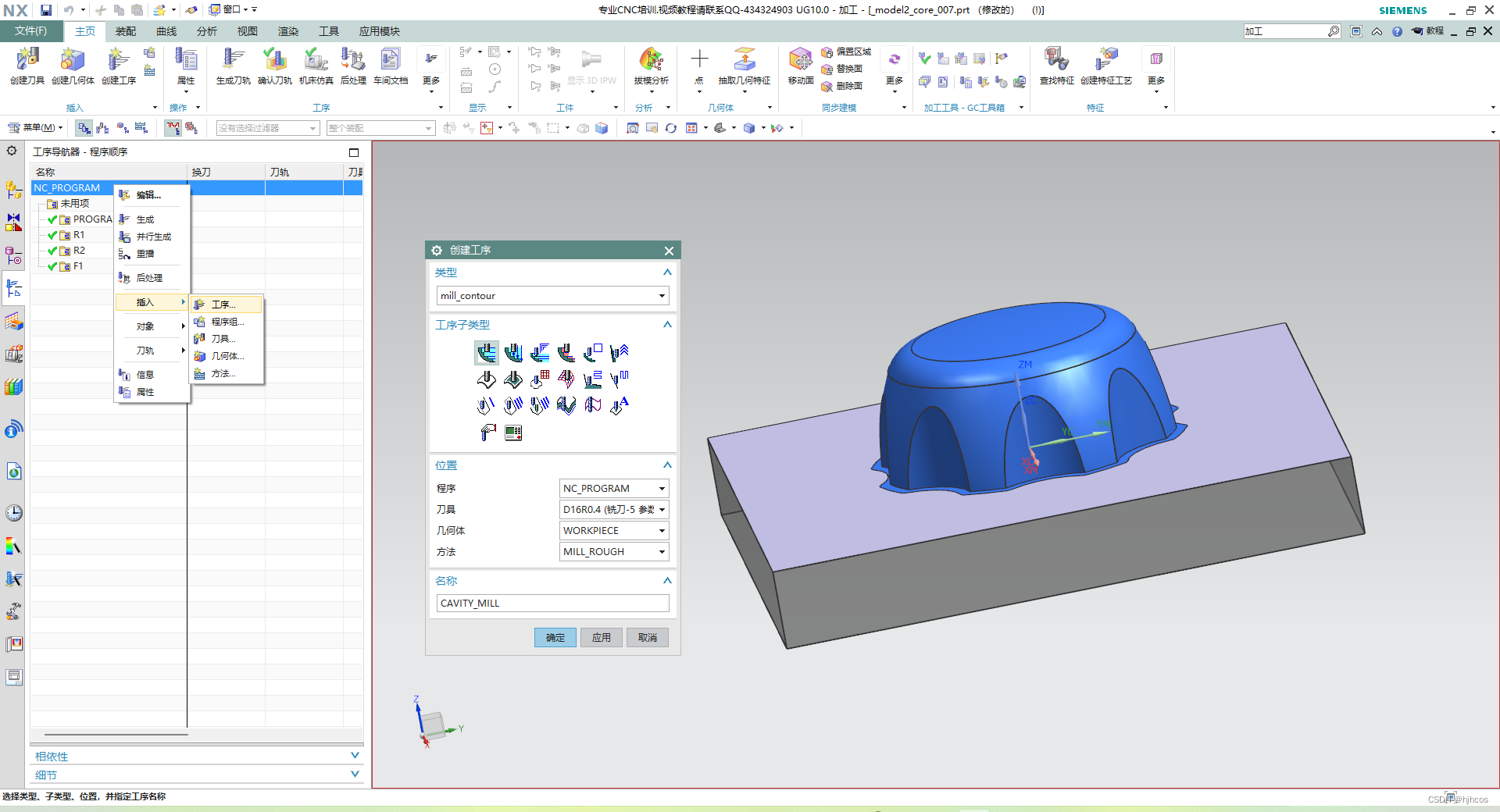

创建程序

【工序导航器】——【程序顺序视图】

【插入】——【程序】——【创建程序】

【名称】:R1

【确定】X 2

同样方法,创建 R2 第二次粗加工的程序,创建 F1 精加工的程序。

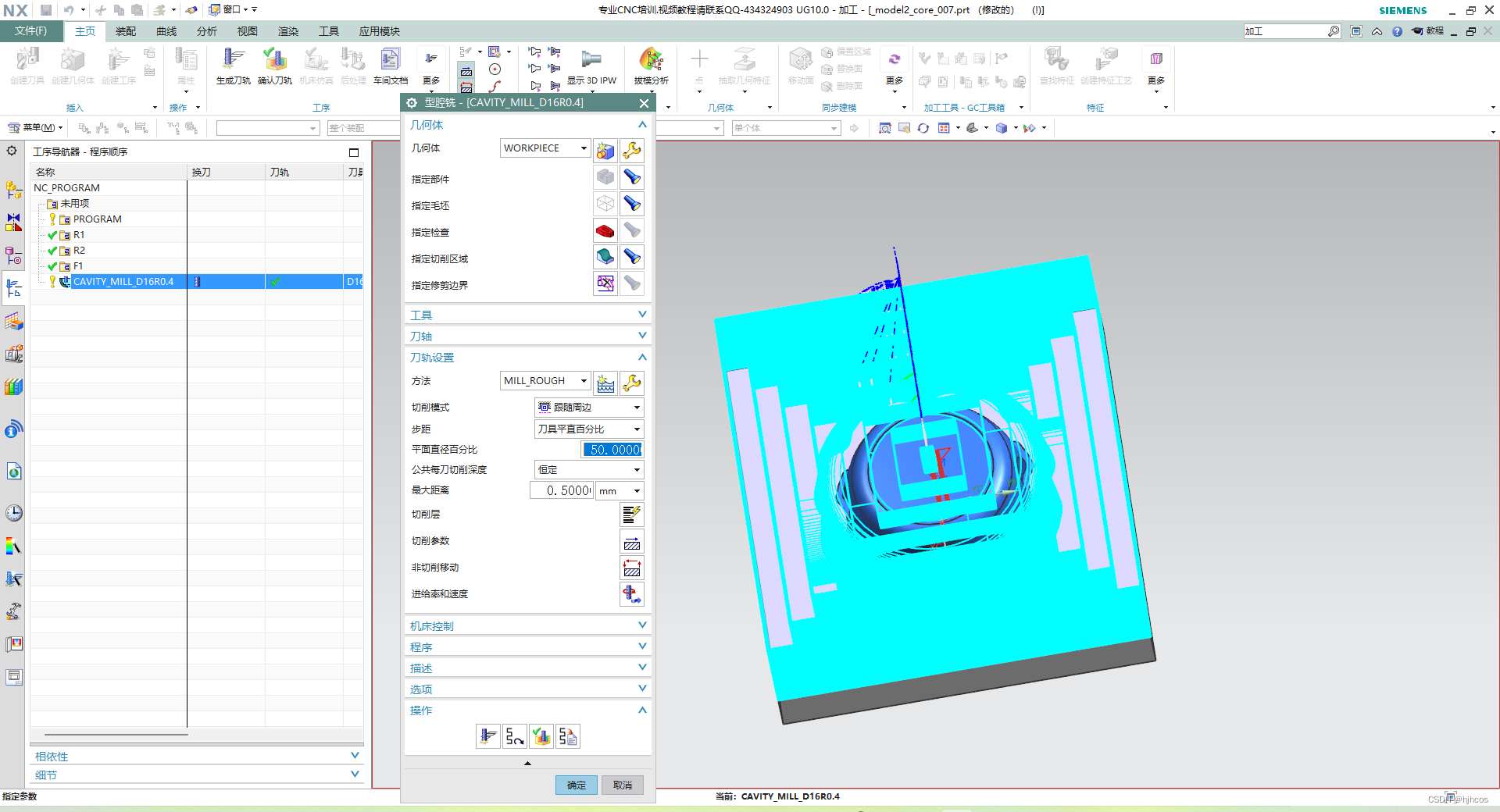

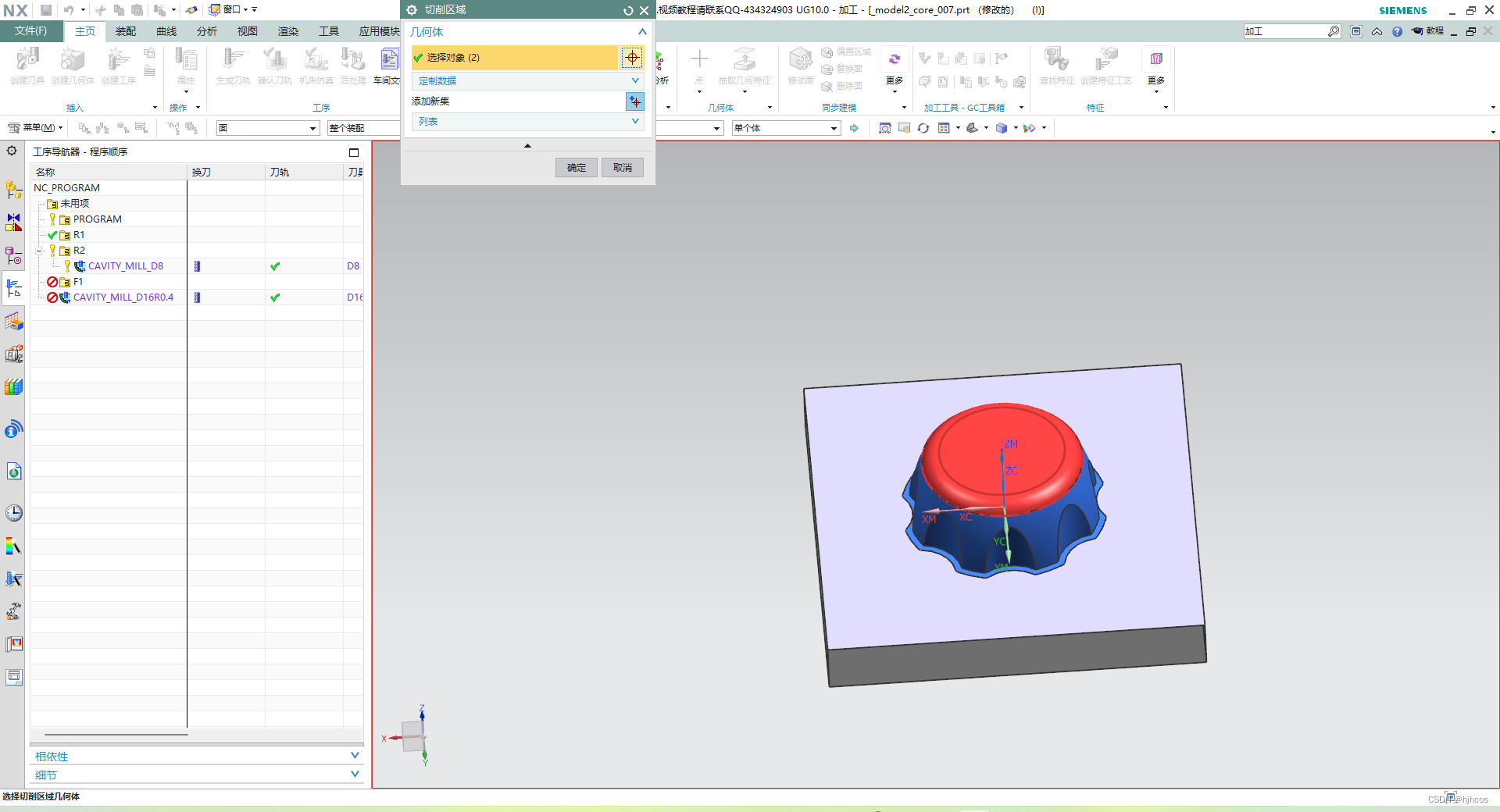

创建型腔铣工序(粗加工)

【工序导航器】——【程序顺序视图】

【插入】——【工序】——【创建工序】

【类型】:mill_contour

【工序子类型】:型腔铣

【程序】:R1

【刀具】:D16R0.4

【几何体】:WORKPIECE

【方法】:MILL_ROUGH

【名称】:CAVITIY_MILL_D16R0.4

【确定】

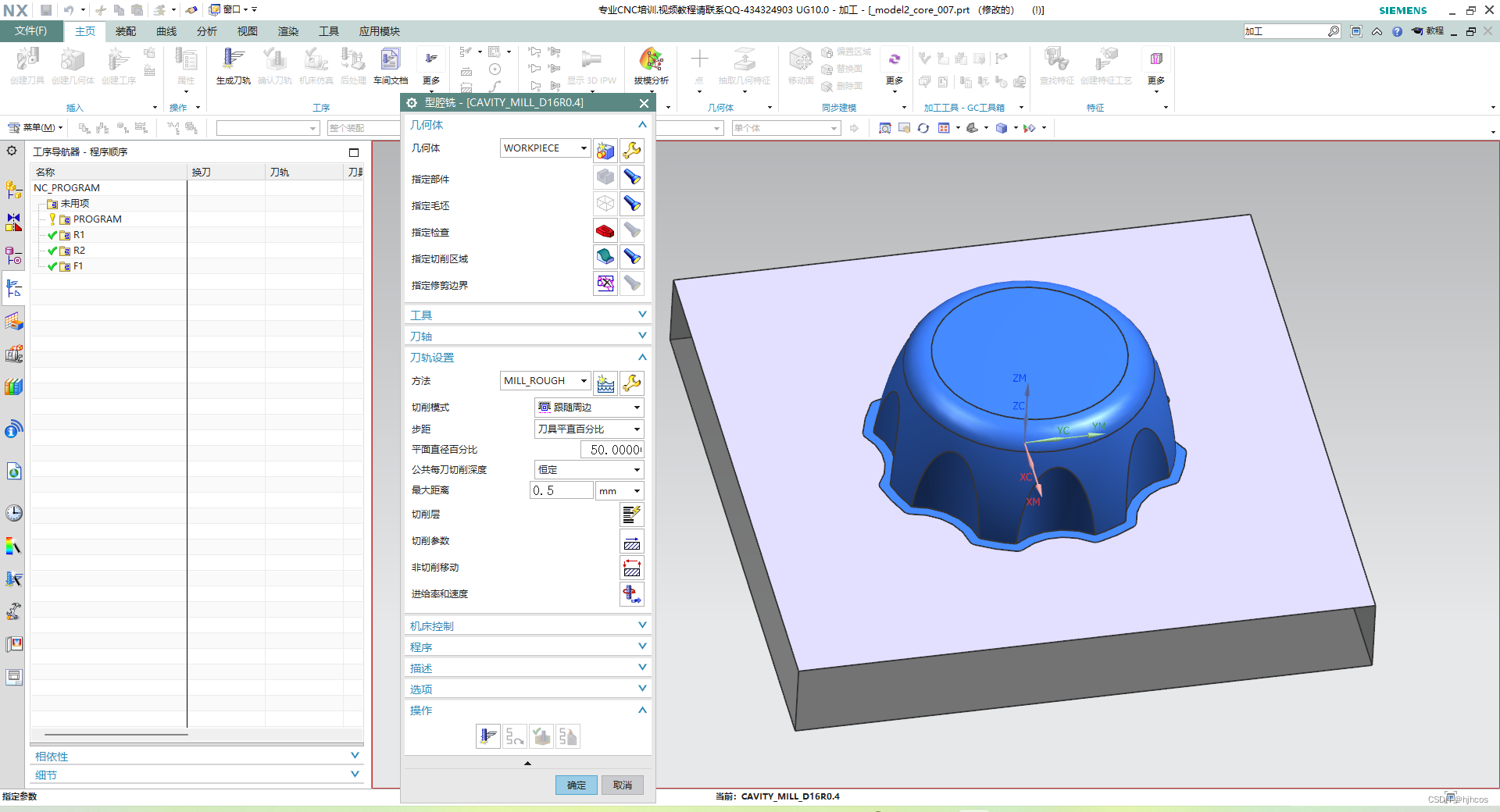

【型腔铣】

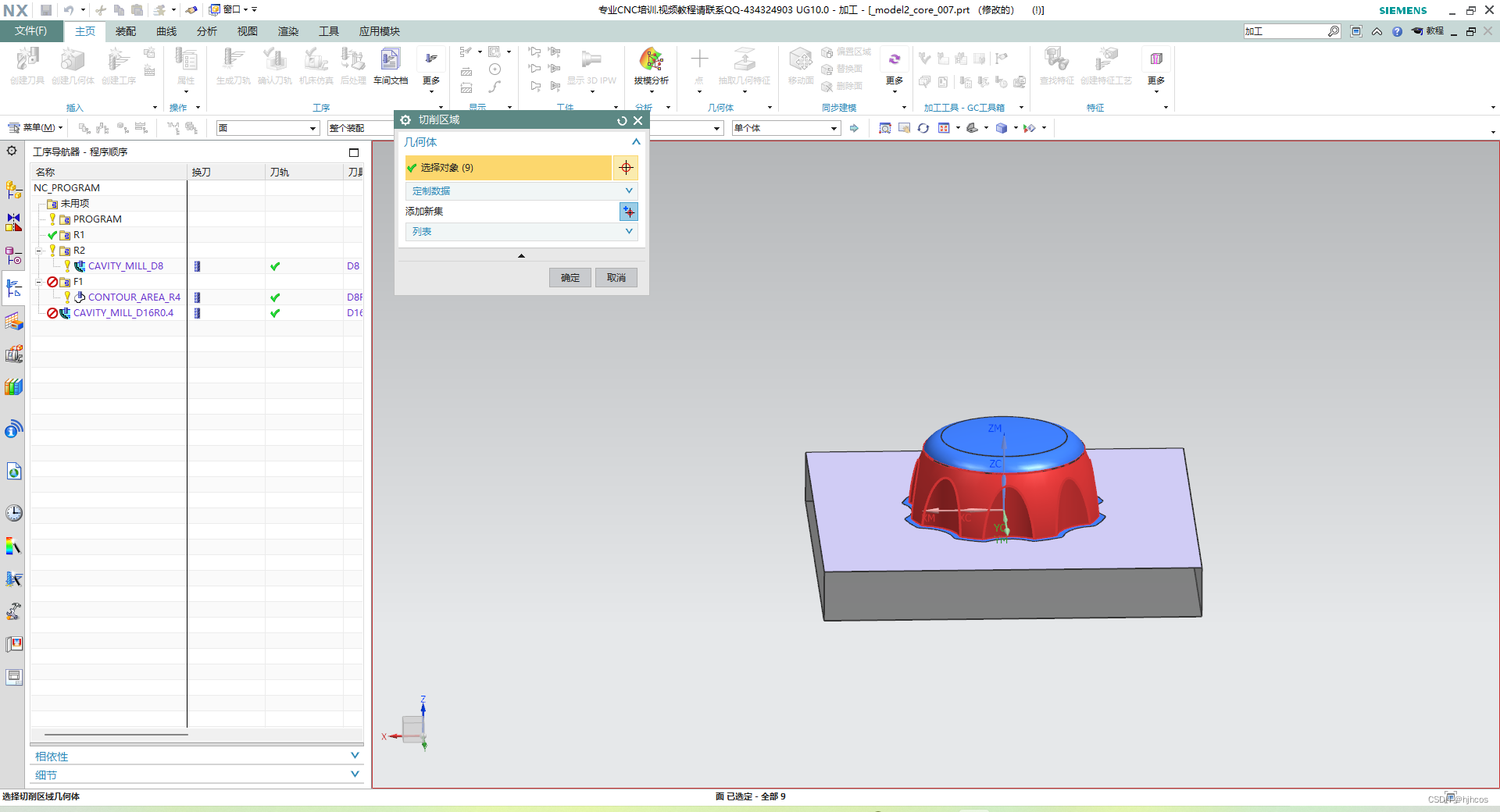

【指定切削区域】——【切削区域】

选择旋钮盖曲面和型芯上表面作为切削区域

【确定】

【型腔铣】——【切削模式】:跟随周边

【最大距离】:0.5

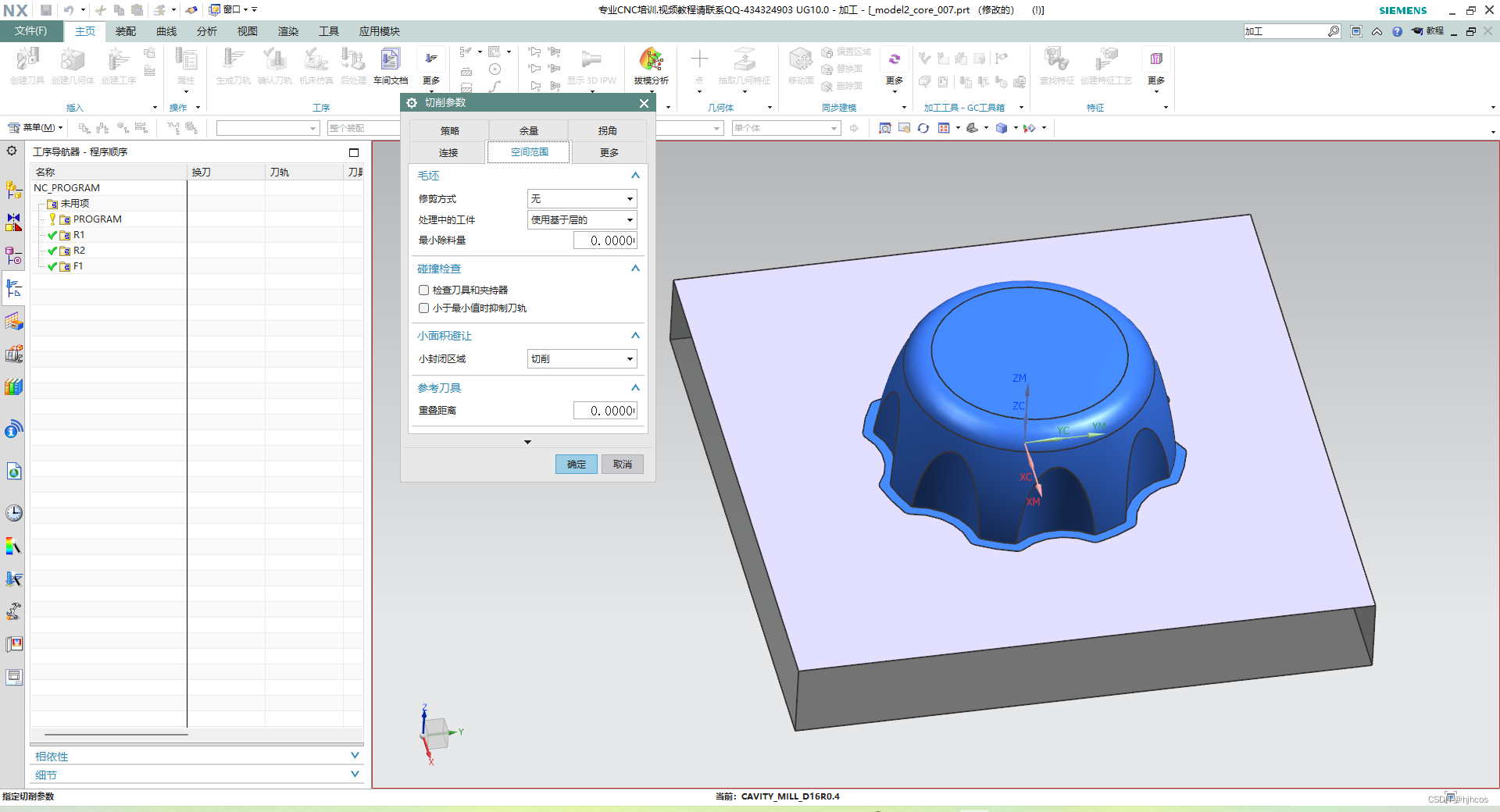

【型腔铣】——【切削参数】

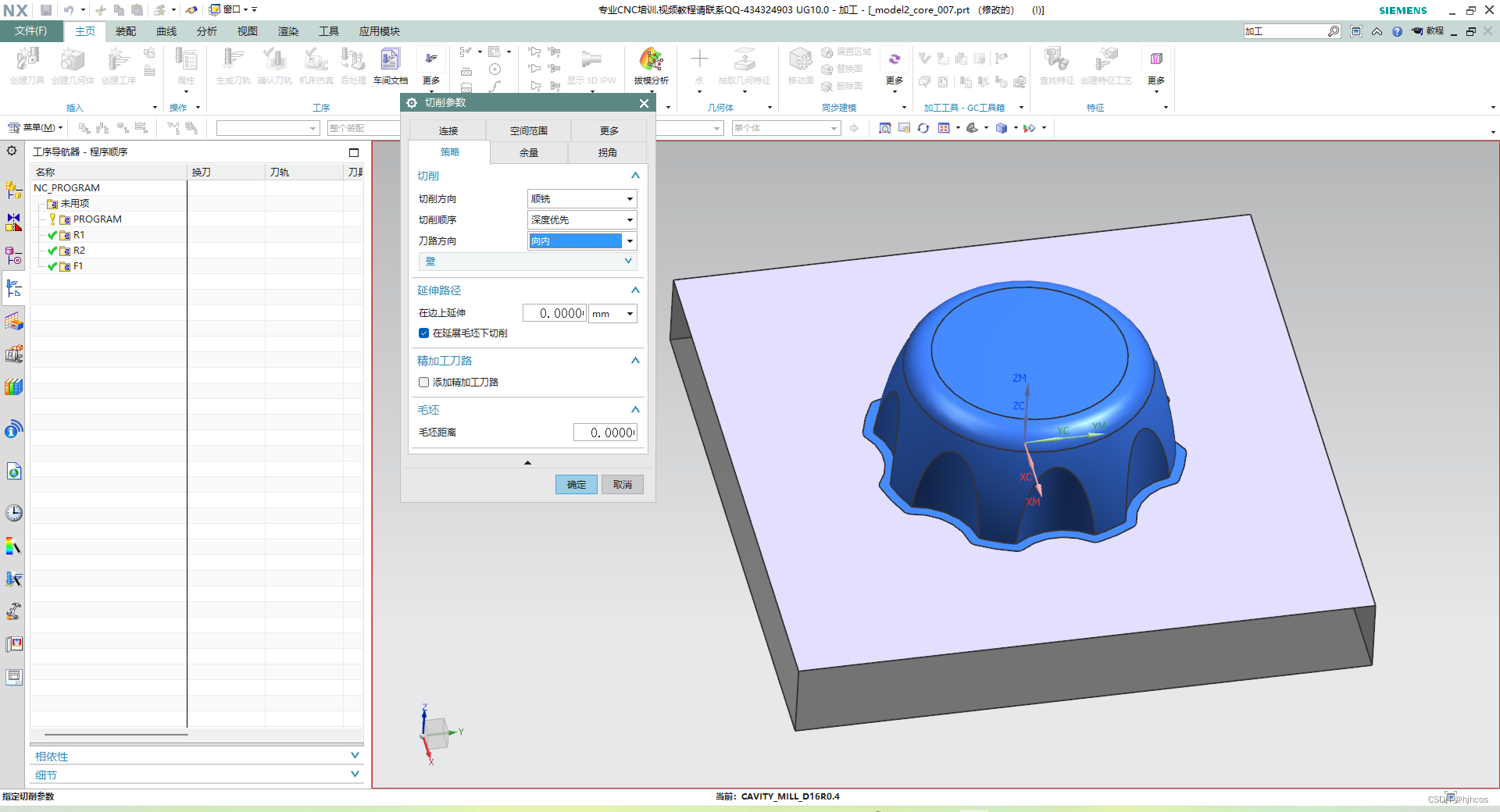

【切削参数】——【策略】

【切削方向】:顺铣

【切削顺序】:深度优先

【刀路方向】:向内

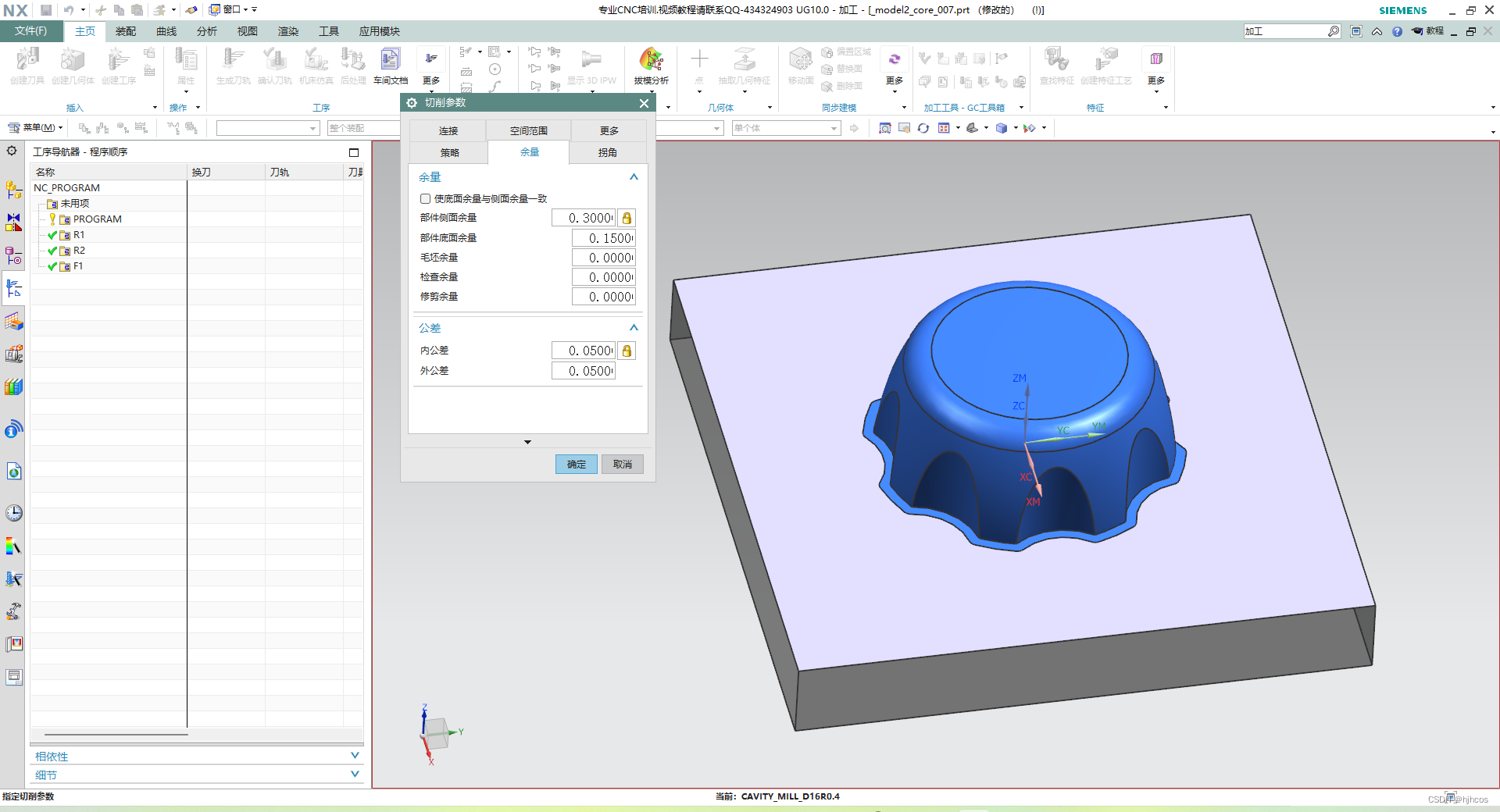

【切削参数】——【余量】

取消【底部面和侧壁余量一致】

【部件侧面余量】:0.3

【部件底面余量】:0.15

【切削参数】——【空间范围】

【处理中的工件】:使用基于层的

【确定】

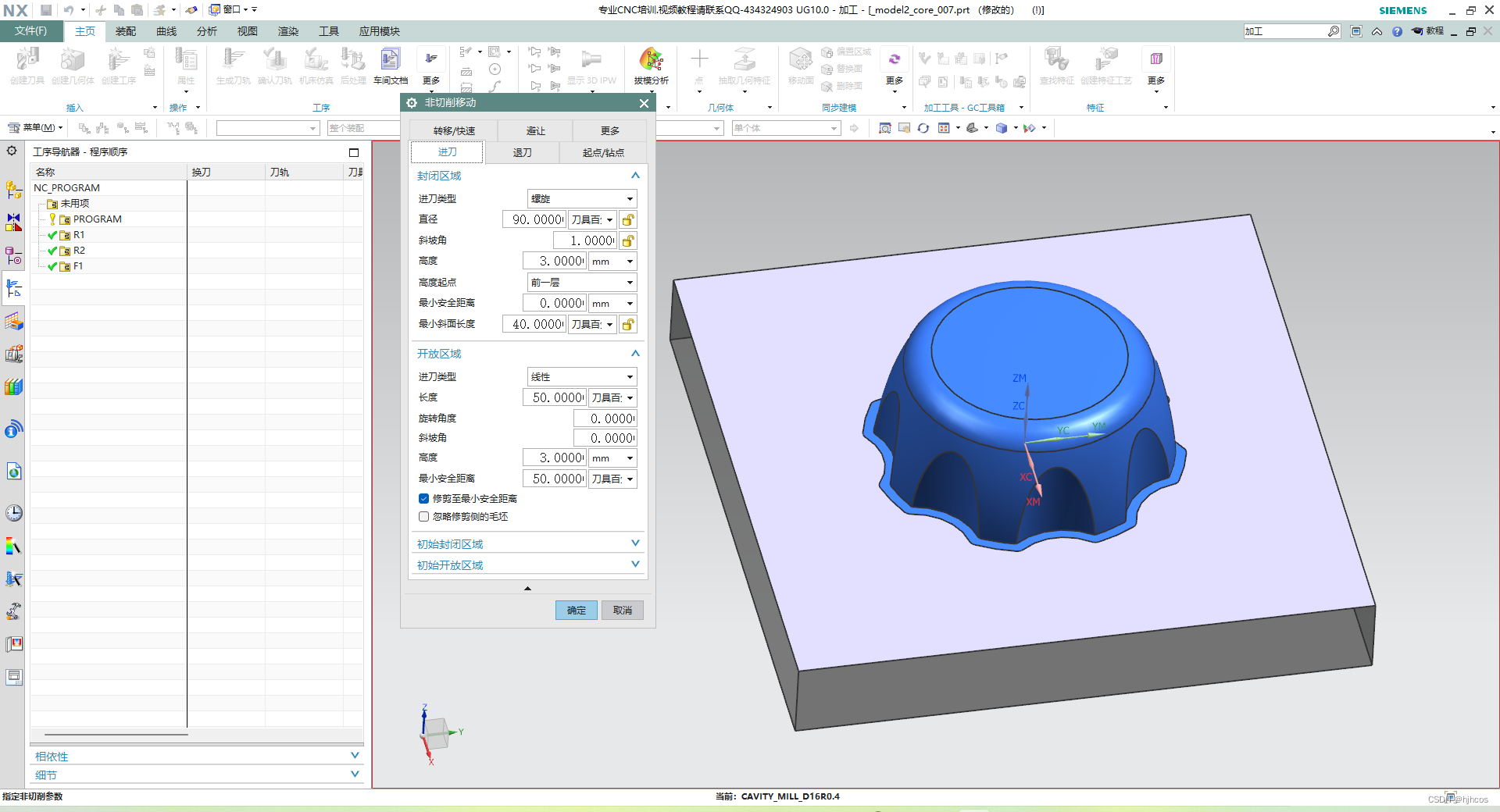

【型腔铣】——【非切削移动】

【非切削移动】——【进刀】

【进刀类型】:螺旋

【直径】:90

【斜坡角】:1

【高度】:3

【高度地点】:前一层

【最小安全距离】:0

【最小斜面长度】:40

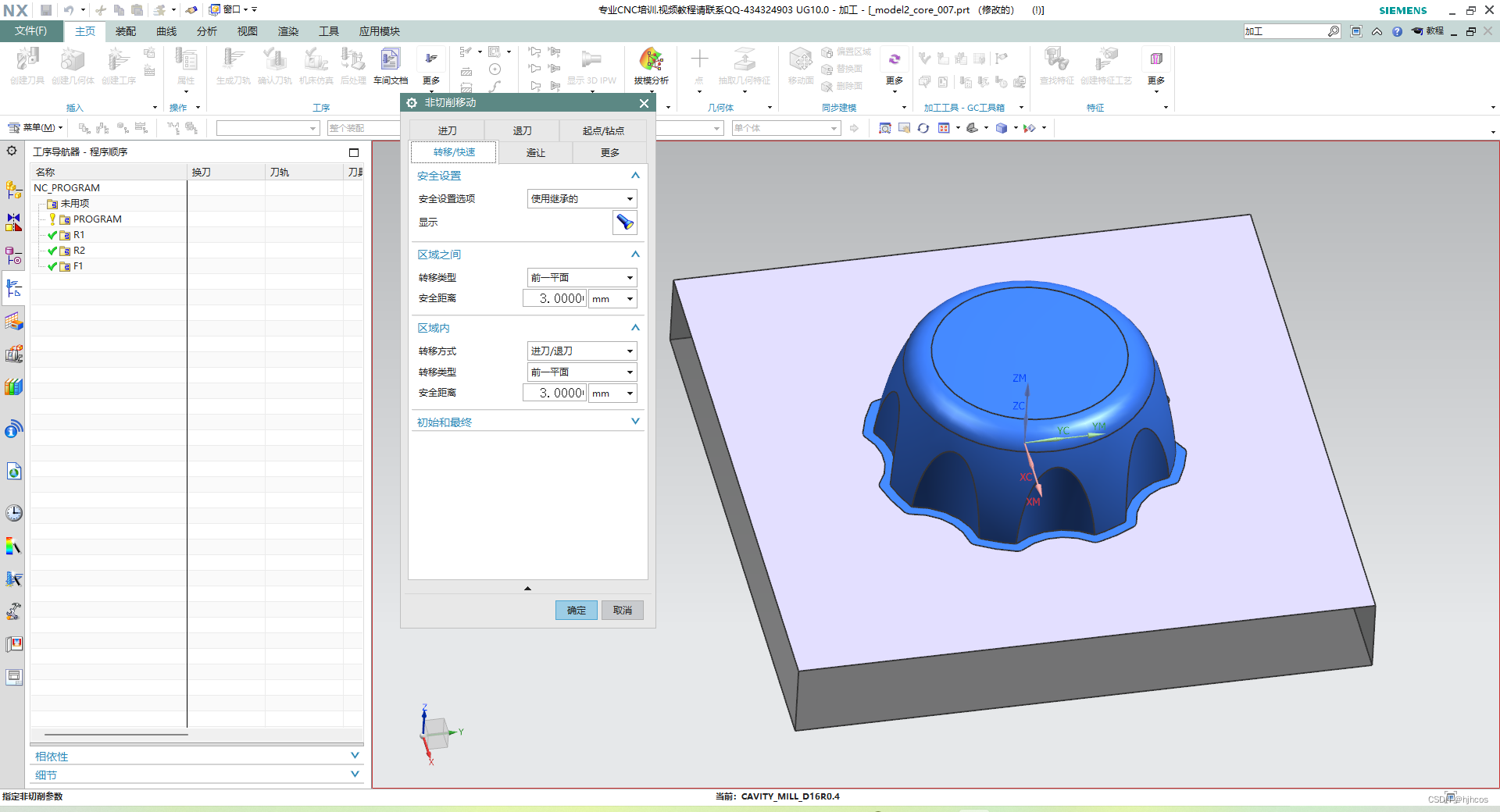

【非切削移动】——【转移/快速】

【安全设置选项】:使用继承的

【转移/快速】——【区域之间】

【转移类型】:前一平面

【转移/快速】——【区域内】

【转移类型】:前一平面

【确定】

【型腔铣】——【进给率和速度】

【主轴速度】:1800

【切削】:250

【确定】

【型腔铣】——【操作】——【生成】

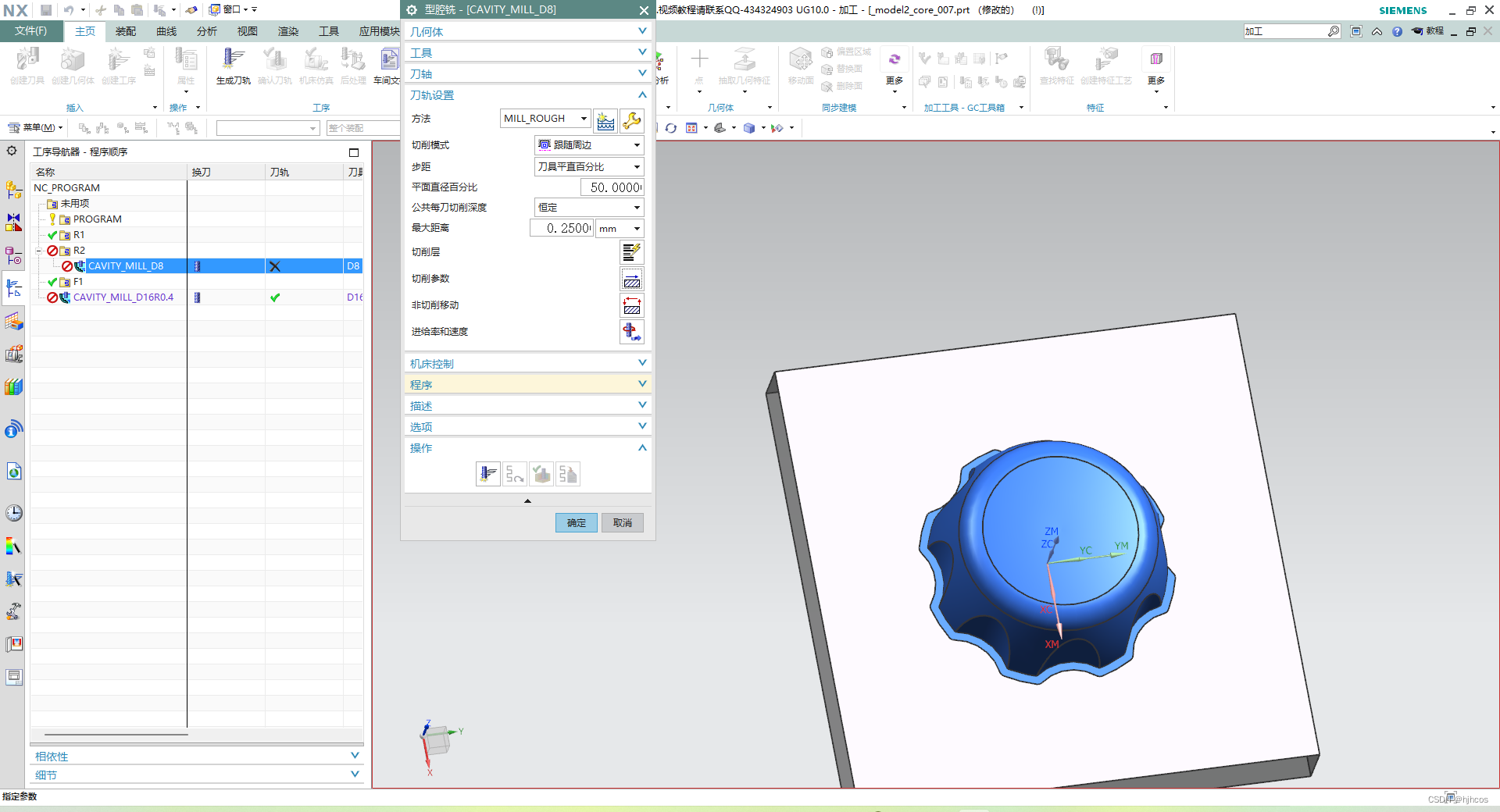

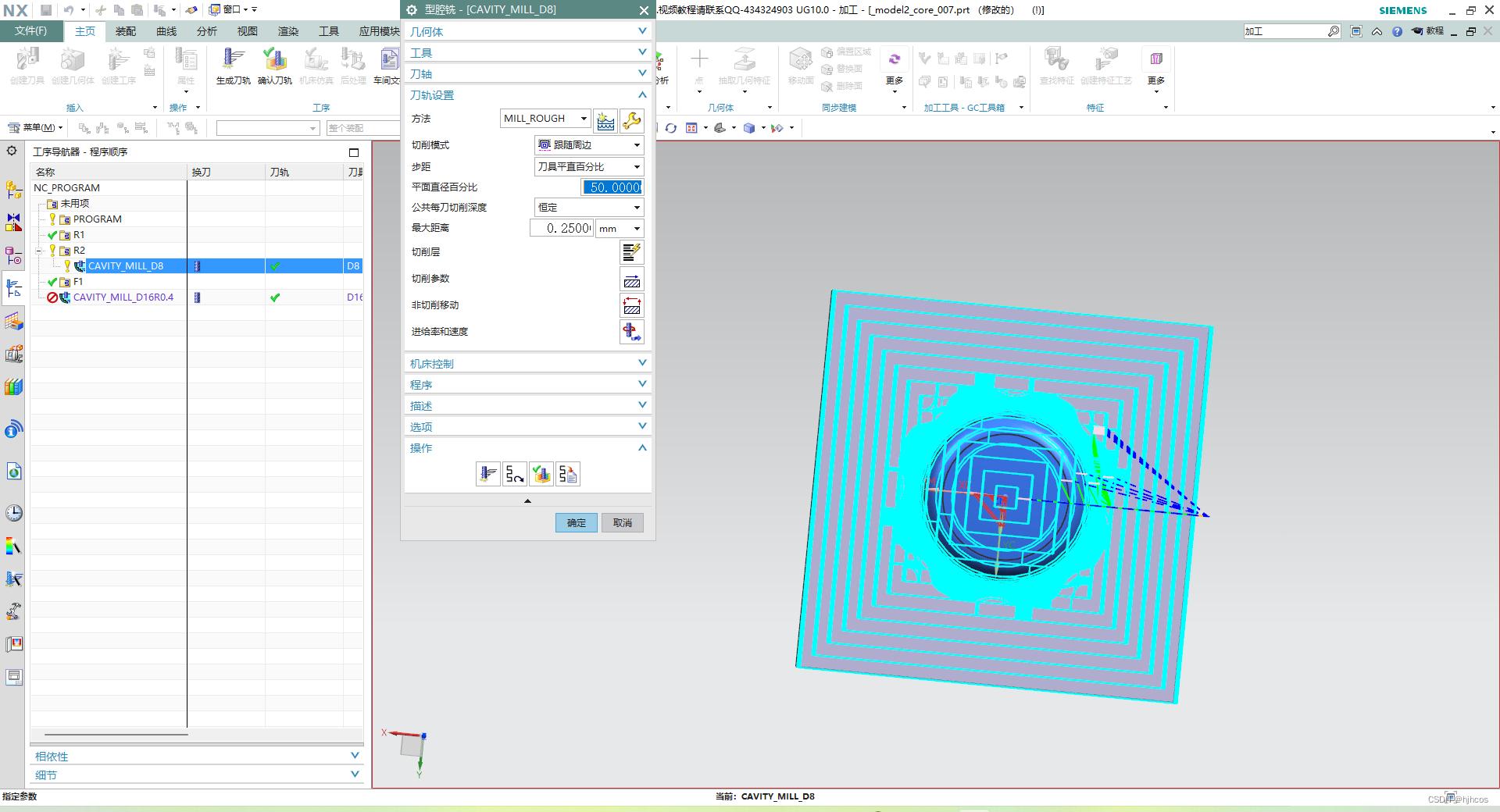

创建型腔洗工序(二次粗加工)

复制刚刚做好的CAVITIY_MILL_D16R0.4刀轨内部粘贴到R2里面,并重新命名为CAVITIY_MILL_D8。

双击【CAVITIY_MILL_D8】——【型腔铣】

【刀具】:D8

【最大距离】:0.25

【切削参数】——【余量】

【部件侧面余量】:0.15

【部件底面余量】:0

【确定】

【型腔铣】——【进给率和速度】

【主轴速度】:2200

【切削】:200

【确定】

【型腔铣】——【操作】——【生成】

【确定】

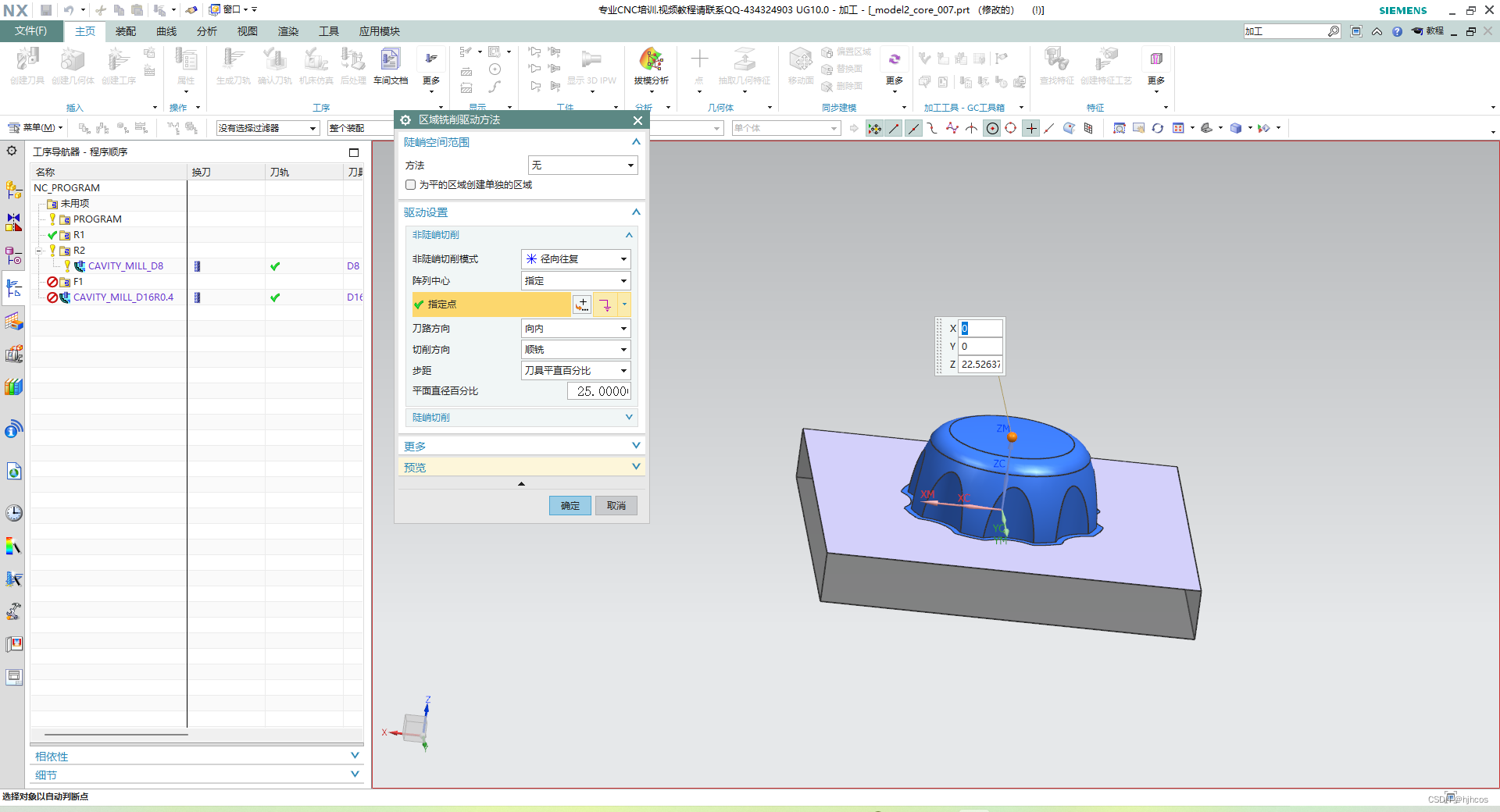

创建轮廓区域铣工序(精加工平缓区域)

【插入】——【工序】——【创建工序】

【类型】:mill_contour

【工序子类型】:区域轮廓铣

【程序】:F1

【刀具】:D8R4

【几何体】:WORKPIECE

【方法】:MILL_FINISH

【名称】:CONTOUR_AREA_R4

【确定】

【区域轮廓铣】——【指定切削区域】

【切削区域】:工件上部曲面

【区域轮廓铣】

【驱动方法】:区域铣削

【切削模式】:径向往复

【阵列中心】:指定

【刀路方向】:向内

【切削方向】:顺铣

【平面直径百分比】:25

【确定】

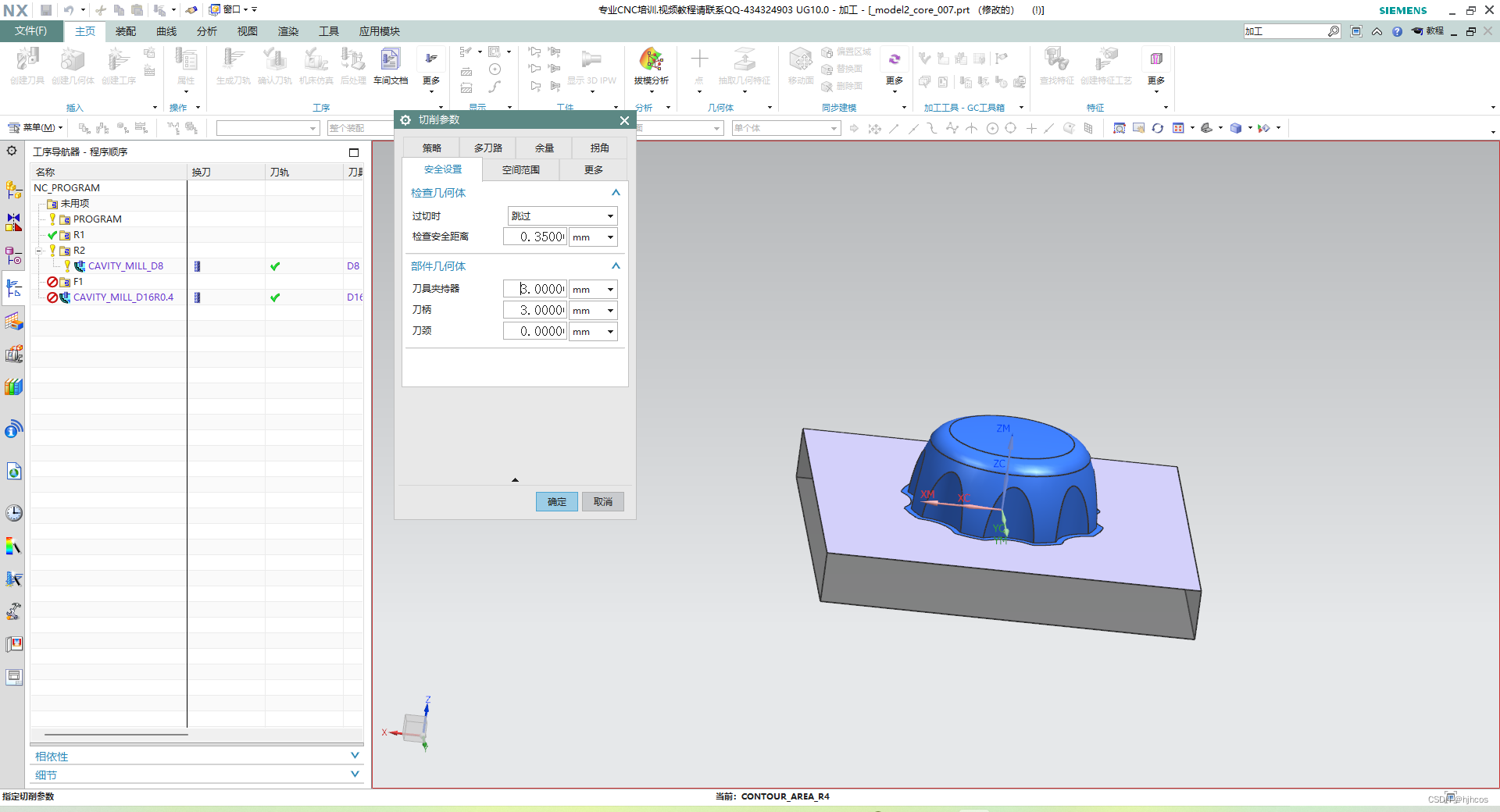

【区域轮廓铣】——【切削参数】

【切削参数】——【安全设置】

【过切时】:跳过

【检查安全距离】:0.35

【确定】

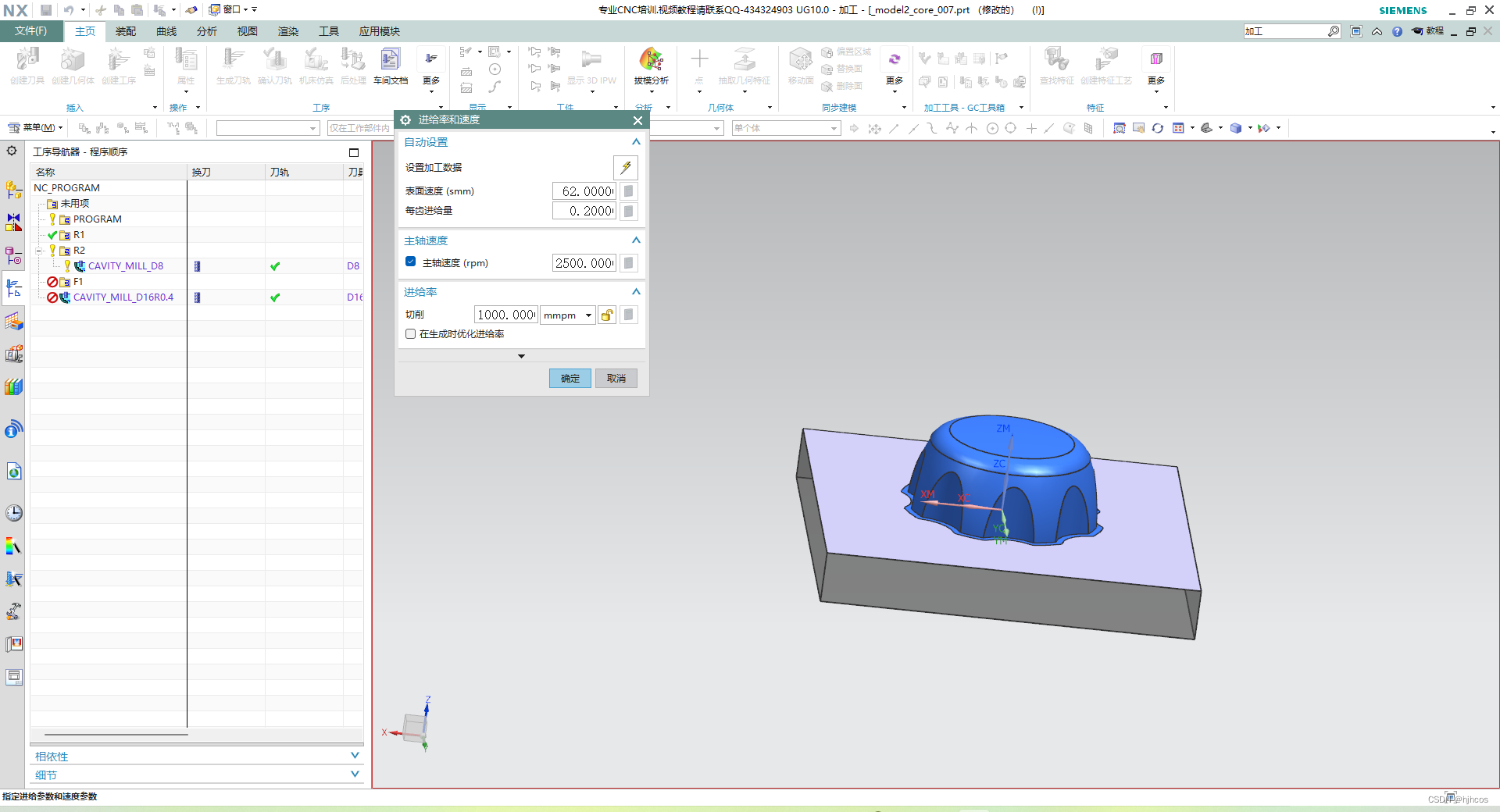

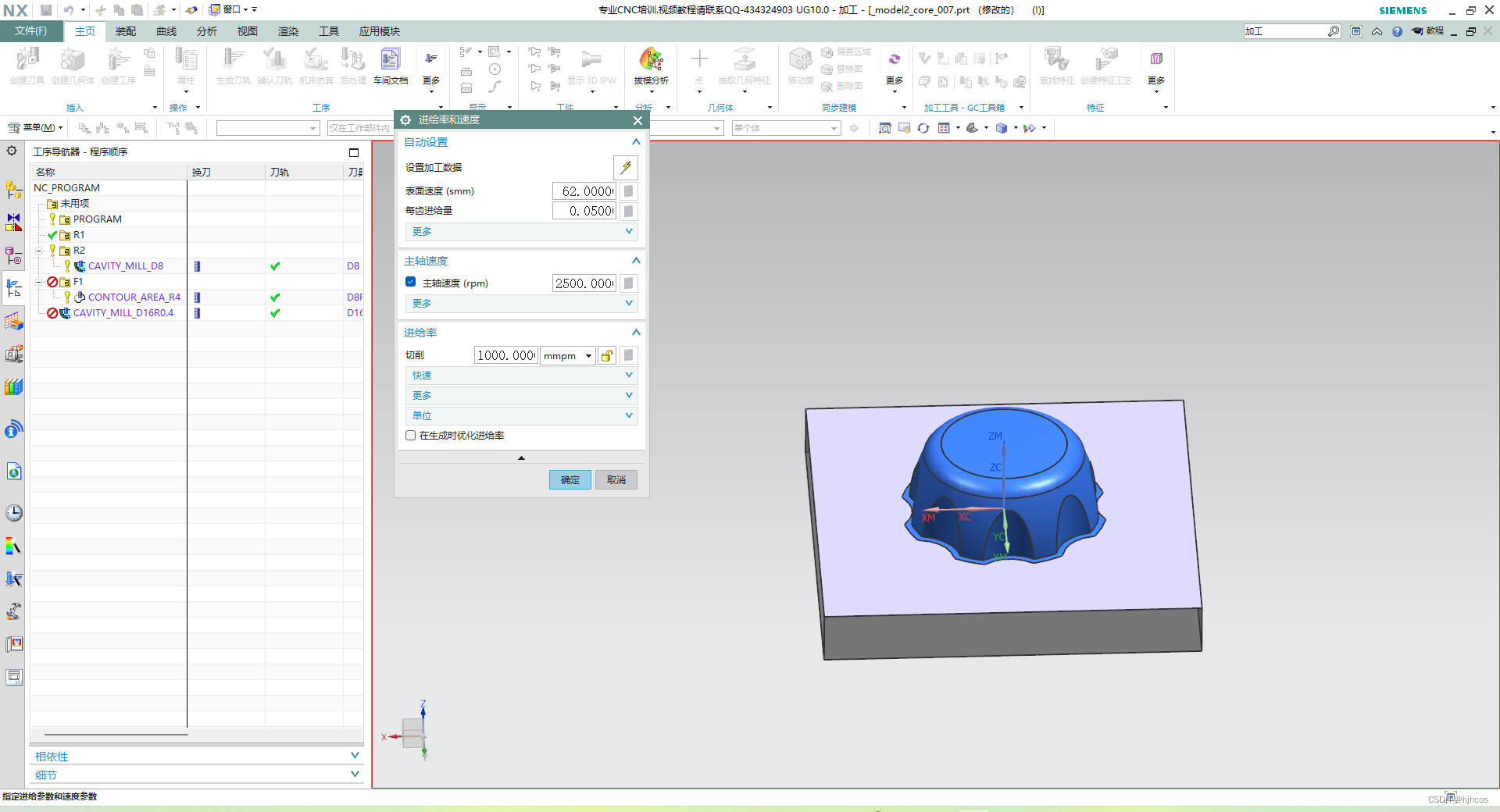

【区域轮廓铣】——【进给率和速度】

【主轴速度】:2500

【切削】:1000

【确定】

【区域轮廓铣】——【操作】——【生成】

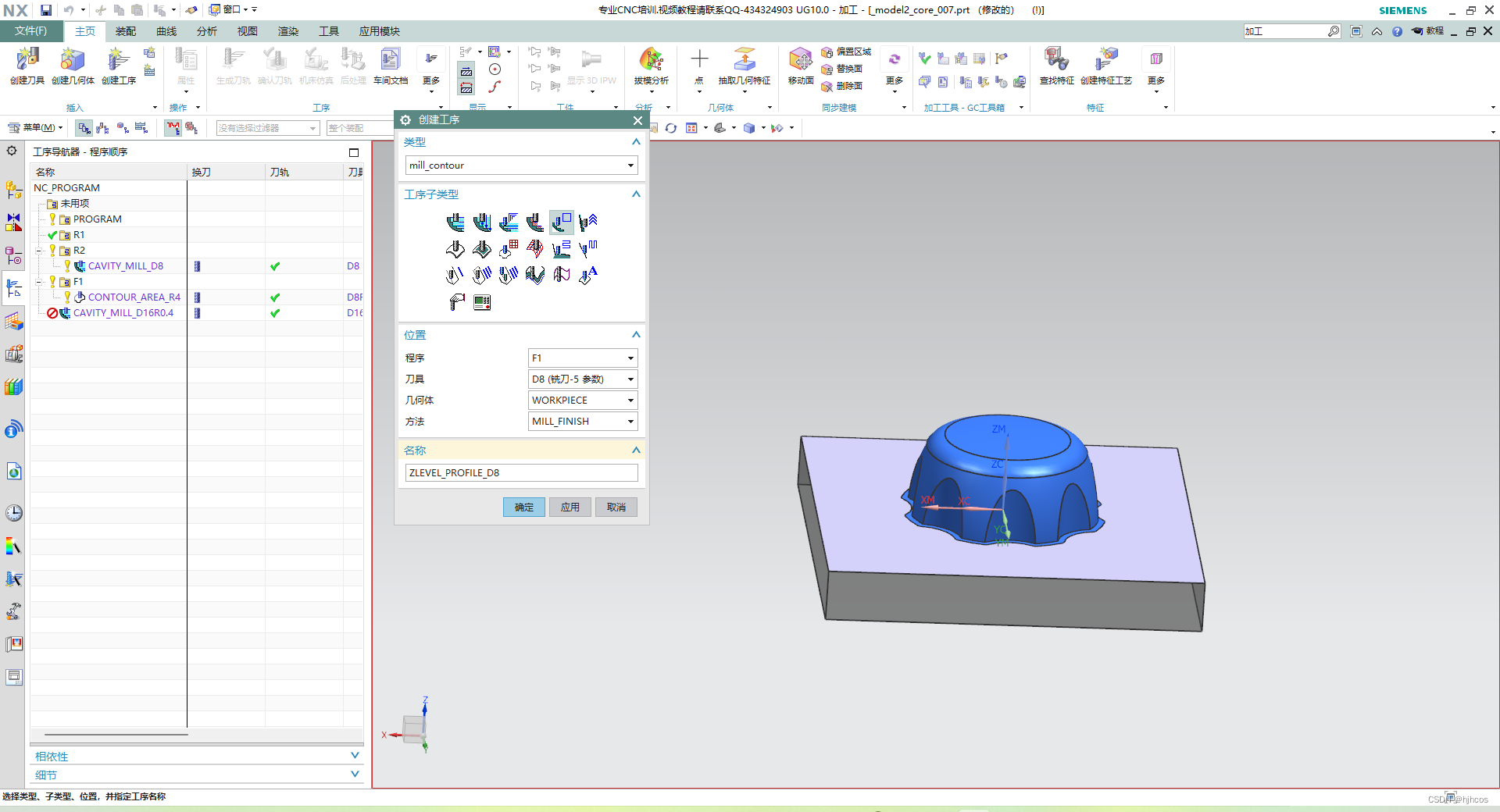

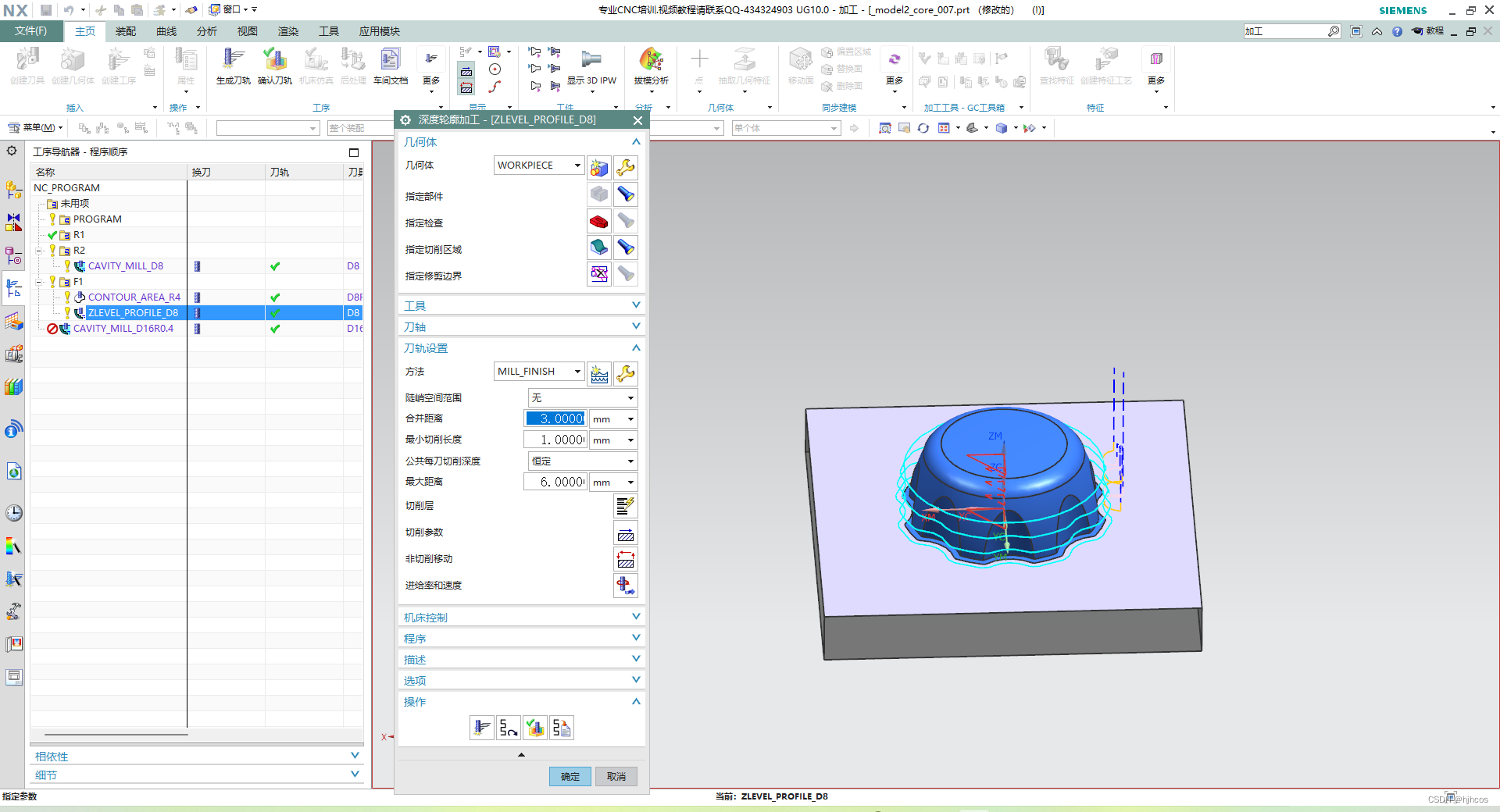

创建深度加工轮廓铣工序

【插入】——【工序】——【创建工序】

【类型】:mill_contour

【工序子类型】:深度轮廓加工铣

【程序】:F1

【刀具】:D8

【几何体】:WORKPIECE

【方法】:MILL_FINISH

【名称】:ZLEVEL_PROFILE_D8

【确定】

【深度轮廓加工铣】——【指定切削区域】

【切削区域】:型芯侧壁

【最大距离】:0.1

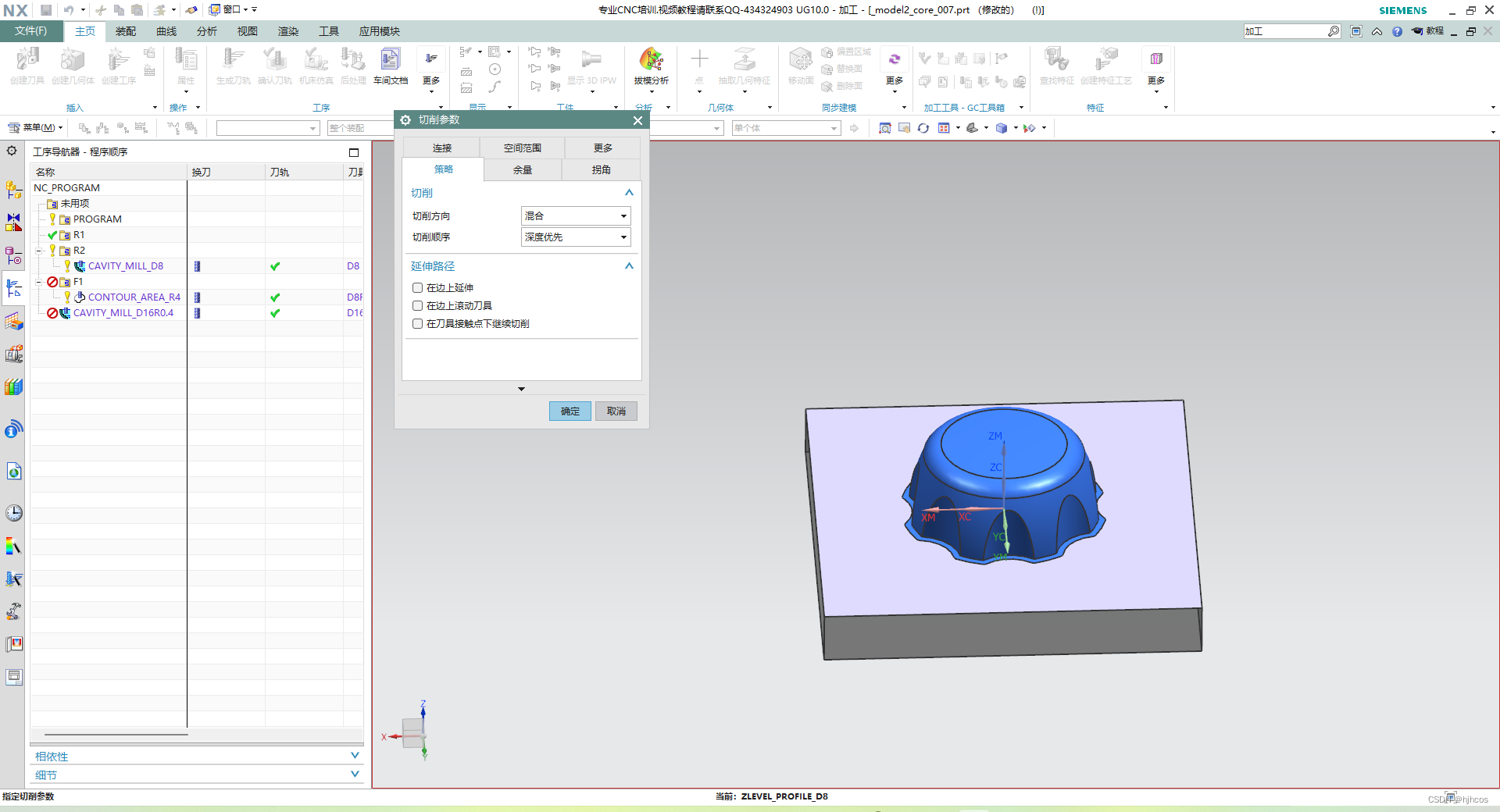

【切削参数】——【策略】

【切削方向】:混合

【切削顺序】:深度优先

【确定】

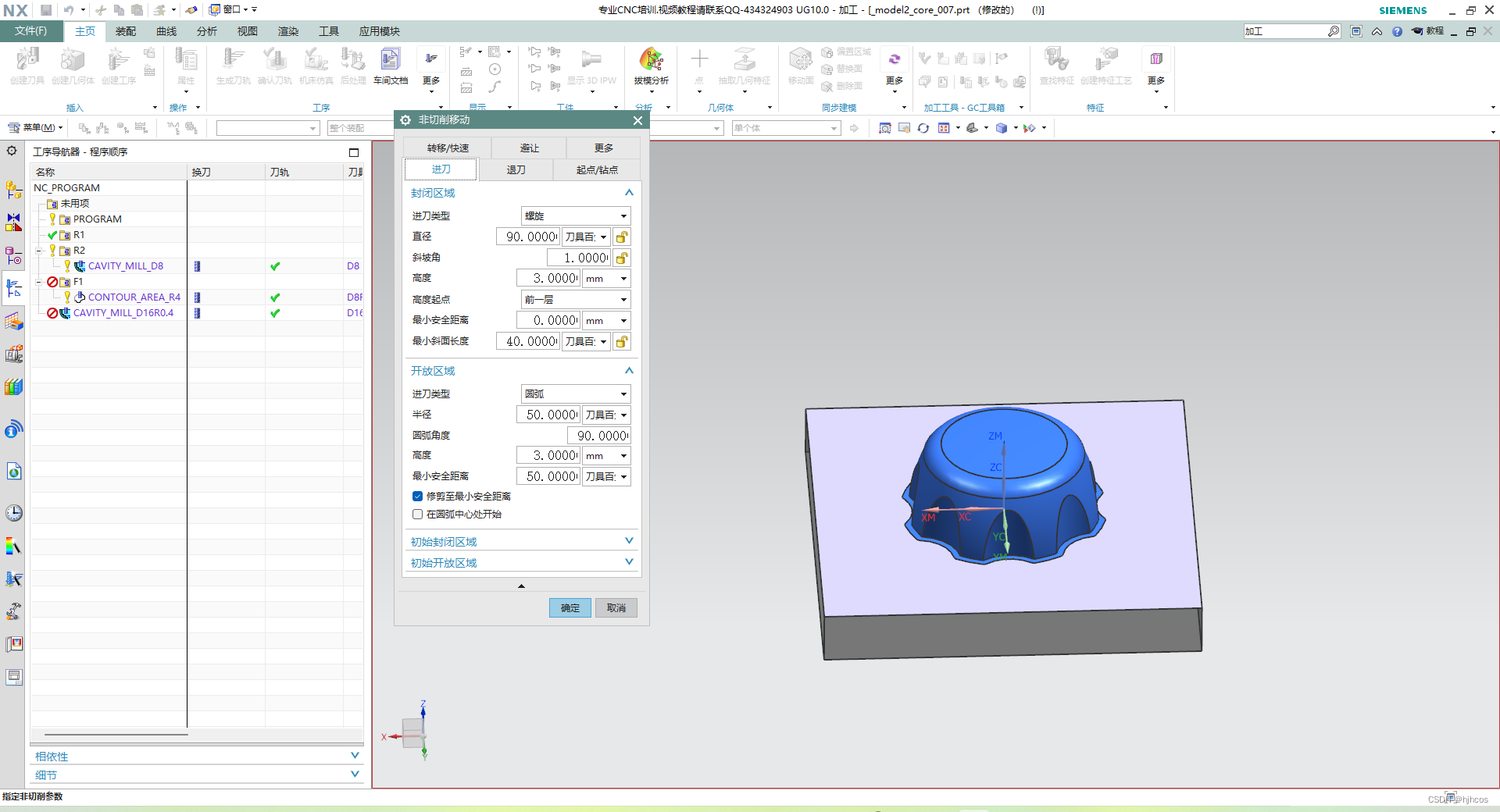

【非切削移动】——【进刀】

【进刀类型】:螺旋

【直径】:90

【斜坡角】:1

【高度】:3

【高度起点】:前一层

【最小安全距离】:0

【最小斜面长度】:40

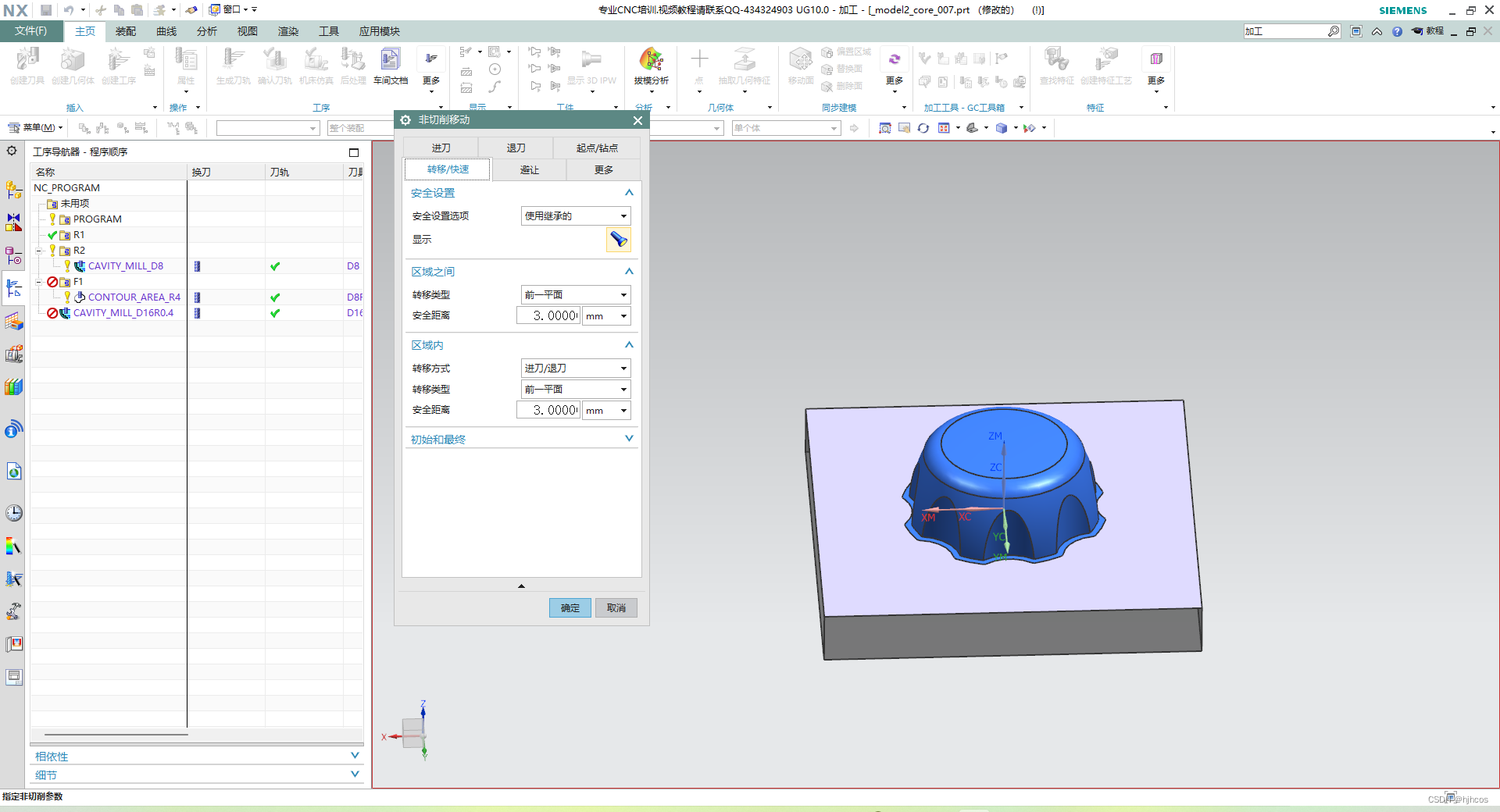

【转移/快速】

【安全设置选项】:使用继承的

【区域之间】——【转换类型】:前一平面

【安全距离】:3

【区域内】——【转换类型】:前一平面

【确定】

【进给率和速度】

【主轴速度】:2500

【切削】:1000

【操作】——【生成】

后处理