作者:孙老师

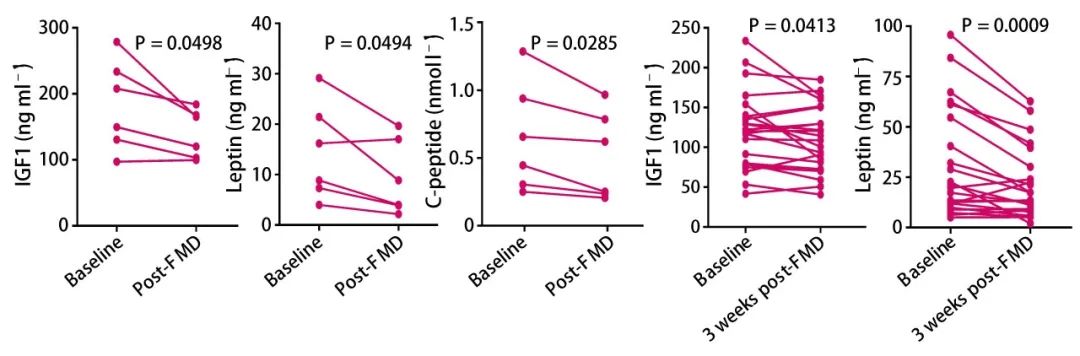

对于承受交变应力的设备,疲劳分析在有限元分析占有重要地位。在进行疲劳分析时,有限元模型的正确搭建又至关重要。我们都知道,模型的质量直接影响分析的精度,所以好的建模方式是疲劳分析的第一步,也是最重要的一步。疲劳分析有限元模型连接主要包括焊点、焊缝、螺栓与铆钉连接,这些连接部位也是最容易发生疲劳破坏的地方,所以这些连接部件要特别细节的处理,以达到疲劳分析的标准。今天我想和大家分享一些我在用Femfat做整车疲劳耐久分析的一些经验,如有不到位,欢迎补充和交流。

1、板金零件必须为壳单元;

2、板金零件生成的壳单元必须在中心面上(偏移确定前一定要检查一下单元质量);

3、单元之间不允许交叉;

4、必须详细定义单元属性;

5、必须遵循以下单位:长度:mm 、时间:s 、质量:T 、力:N;

6、每个零件必须有自己单一的编码;

7、文件名:L41-XXXXXXX-T96-DL510 车型-零件号-厚度-材料

8、出现未定义零件号的零件,采用车型+partxxx+料厚+材料,xxx为编号(001\002\.......)。用于新增零件。

9、对于实体采用车型+零件号+S+材料或采用车型+partxxx+S+材料

10、对于底盘未给零件号的零件命名: XXX-XXXXXXX-1-材料

11、做到一个零件名下只有一个零件,对称件及通用件必须分开。

12、在Hypermesh中零件的装配关系严格按照车身装配进行(与CATIA相同)

13、板金零件单元的基本长度为10㎜;

14、板金零件单元类型为:QUAD4 和TRIA3(其中TRIA3在模型中小于10%)

15、模型中零件不允许有穿透现象,注意:

- 进行穿透调整时,不允许运用自动调整

- 如果穿透数值比较大,调整时尽量将同一面上的单元全部选择

- 穿透调整方向应全面考虑零件在整车的位置,尽量减少二次调整

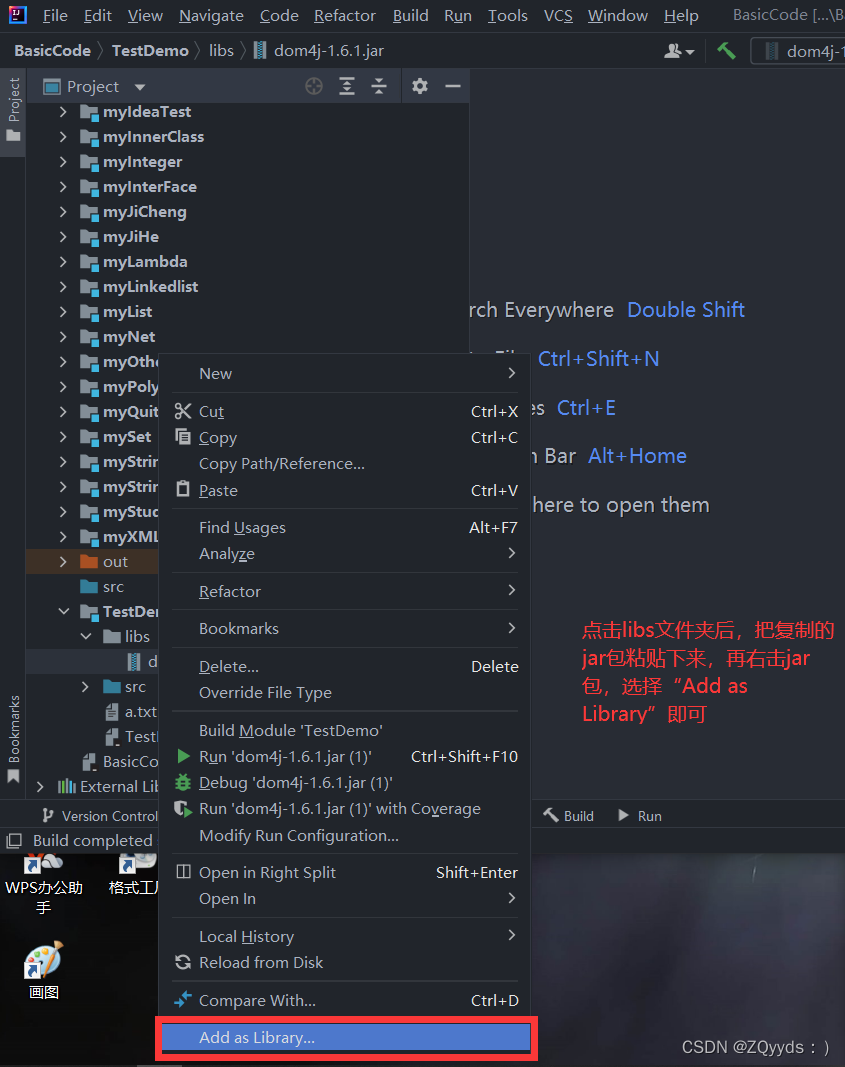

16、处理单元时不允许出现下列情况;

图一

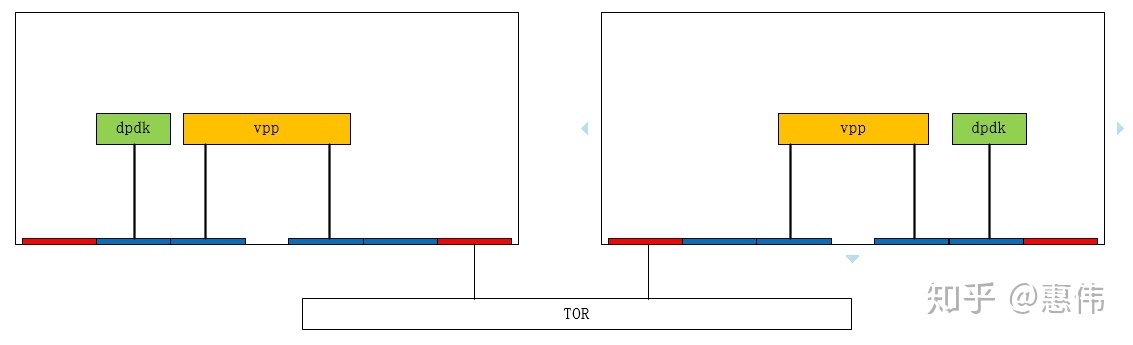

17、零件翻边处理如下:

图二

翻边(蓝色)单元厚度=2×外板(红色)+1×内板 (绿色)18、清理几何模型时,倒角处理应遵循下列原则:

- R<5㎜,原则上不用考虑;

- R≥5㎜,倒角处最少有一排单元(注:对于相邻零件的倒角应该采用相同的数目处理)

图三

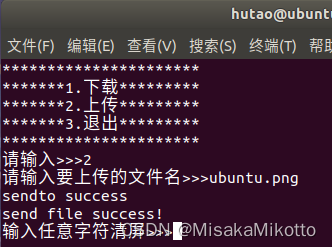

19、在零件的焊接边缘区域应该注意以下几点:

- 焊接边区域最少保证有两排单元;

- 保持焊接区域单元形状,尽量保证其逼真和防止大的变形;

图四

20、对于直径小于5mm的定位孔可以去除,直径在5mm以上的孔,采用扩孔进行处理,节点数最少为6节点。

21、在完成零件建模后,对于相同材料的零件建立一个set集。(名称为:set-mat)

22、对于一维梁单元,PID号单独处理。

二、焊点链接的处理

1、焊点单元为:CBAR或CBEAM

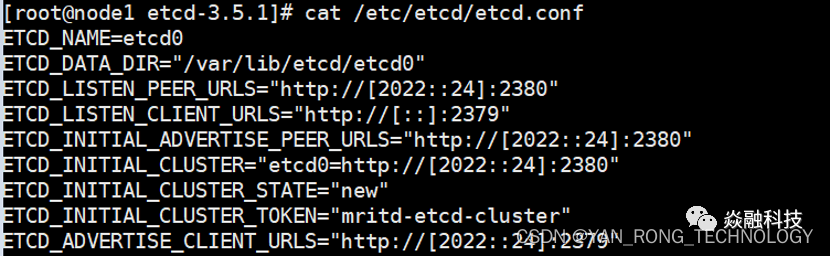

2、焊点单元的连接点放在已建立好,名为300的局部坐标系中,图5

3、焊接时,上下单元节点必须对正

4、可以基于单元网格的节点或单元平面内的节点(注意二者分析方法的选择)

5、焊点生成前,单元不允许出现图6、7、8、9现象

6、焊点生成后注意周边焊接单元质量的控制,禁止移动焊点生成的区域,见下图10:

三、焊缝链接的处理

四、螺栓与链接的处理

点击完整阅读全文

我做整车疲劳耐久分析9年积累的22条建模经验

相关阅读推荐:

疲劳发展简史

航空发动机零部件的抗疲劳制造技术

东南大学裴宪军:基于结构应力/应变方法的焊接结构疲劳分析(直播回看)