在现代工业生产中,设备的故障和停机时间对于企业的生产效率和经济效益有着巨大的影响。为了提高设备的可靠性和降低维护成本,越来越多的企业开始采用振动传感器作为关键的监测工具。振动传感器能够实时监测设备的振动情况,并通过数据分析和算法诊断设备的健康状况,实现故障诊断和预测性维护。本文将介绍如何通过振动传感器实现设备的故障诊断和预测性维护,并探讨其在提高设备可靠性和生产效率方面的重要作用。

一、振动传感器的工作原理

振动传感器是一种常用的监测设备振动的工具,它基于振动现象的产生和传播进行工作。振动传感器通常采用加速度计或压电传感器等技术,通过测量设备的振动加速度或振动速度,将振动信号转换为电信号进行采集和分析。

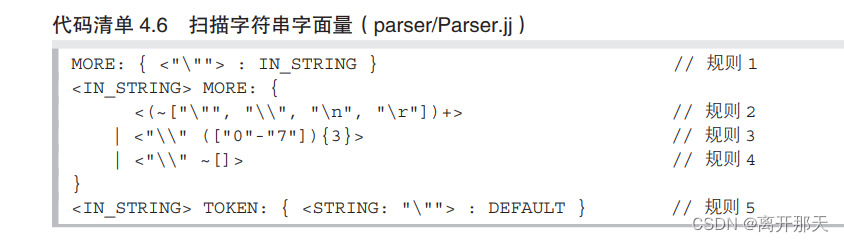

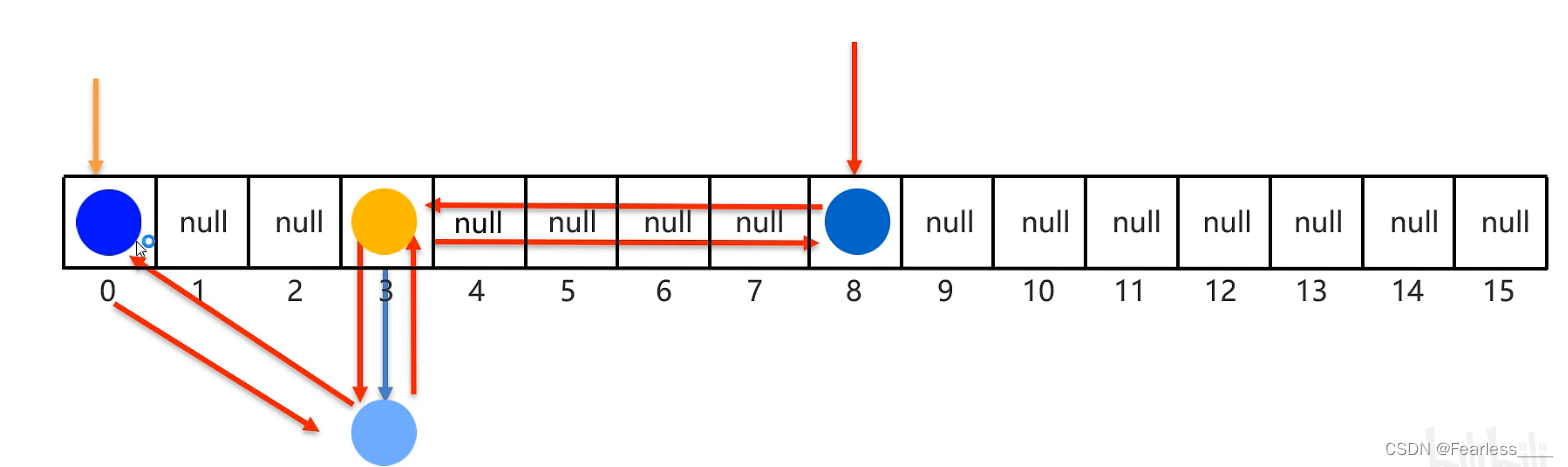

二、故障诊断的步骤

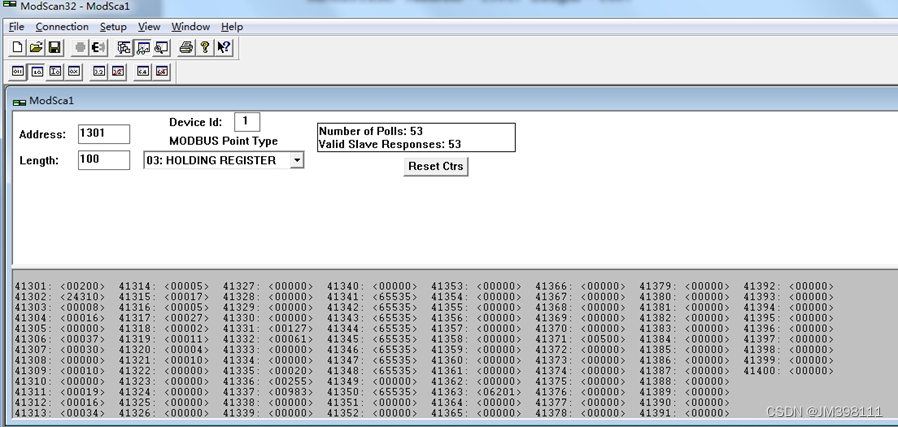

1. 数据采集:振动传感器实时监测设备的振动情况,将振动信号转换为电信号,并进行采集和记录。

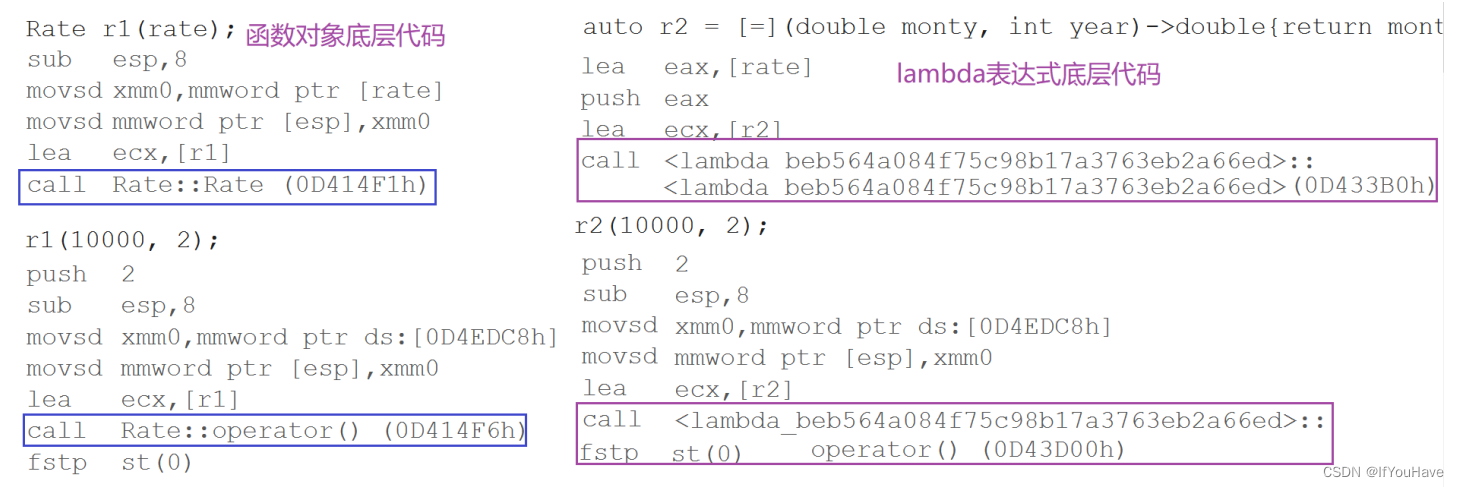

2. 数据分析:采集到的振动数据通过算法和数据分析技术进行处理,提取振动信号的特征参数,如频率、振幅、相位等。

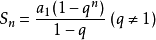

3. 故障诊断:根据设备的振动特征参数和预设的故障模型,进行故障诊断。通过对比实际振动信号与正常工作状态下的振动信号的差异,识别设备是否存在异常或故障。

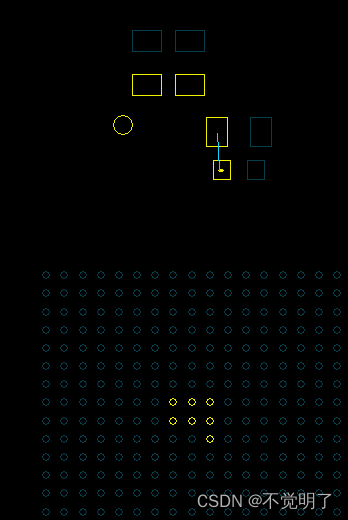

图.故障诊断(PreMaint)

4. 故障识别:根据故障诊断的结果,确定设备的具体故障类型,如不平衡、轴承损坏、齿轮磨损等。

5. 故障评估:对故障的严重程度进行评估,判断故障对设备和生产的影响,确定维修的紧急性和优先级。

三、预测性维护的实现

1. 故障预测:通过振动传感器持续监测设备的振动情况,并根据历史数据和模型进行趋势分析,预测设备未来可能发生的故障和故障发展趋势。

2. 维护计划制定:基于故障预测结果和维修优先级,制定相应的维护计划。通过提前安排维修工作,避免设备故障对生产造成严重影响。

3. 维护措施实施:根据维护计划,对设备进行维修、更换零部件或进行预防性维护。及时修复设备的潜在问题,提高设备的可靠性和运行效率。

图.设备维护(iStock)