船舶建造概论

- 1 船舶建造概论

- 1.1 船舶建造工艺主要任务

- 1.2 船舶建造流程

- (1)钢材料预处理

- (2) 钢材料加工

- (3)分段制作

- (4)总段制作

- (5)船台合拢

- (6)船舶下水

- (7)船舶试航交付

- 1.2 现代造船模式

- 1.2.1 造船模式的演绎与划分

- 1.2.2 造船模式

- 1.2.3 总装造船厂的典型布局

1 船舶建造概论

1.1 船舶建造工艺主要任务

随着船舶建造的发展、新技术的应用以及造船模式的变化,船舶的建造发生了翻天覆地的变化。

船舶建造工艺主要是根据现有的技术文件,为造船生产制定优良的工艺方案和工艺方法,以缩短周期和降低生产成本,提高产品的质量,同事改善船舶的生产条件。

在船舶制造的基础上大力研究开发新的工艺新技术,不断提高造船水平,以适应社会经济的不断发展需要。

1.2 船舶建造流程

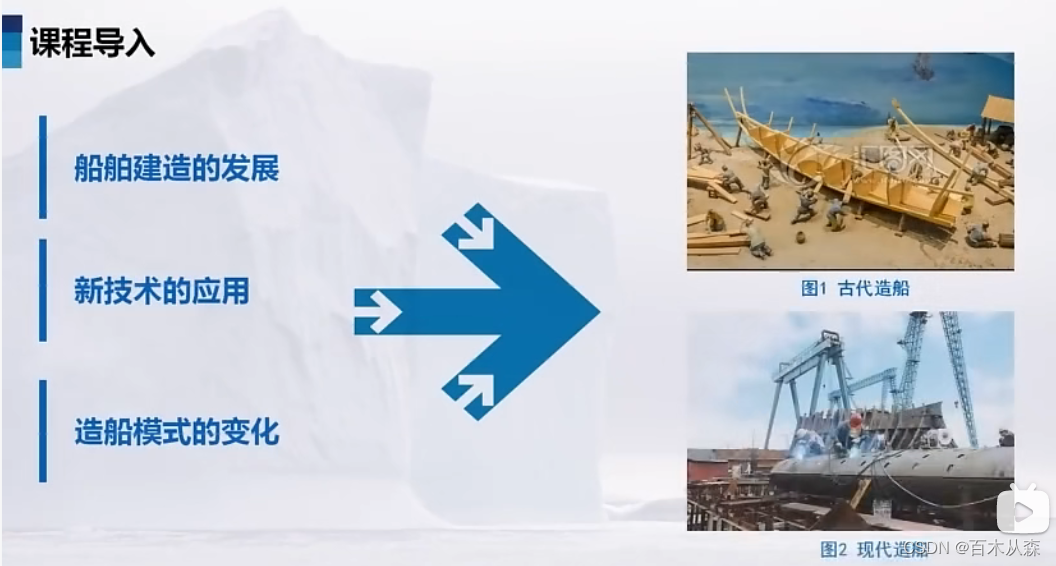

具体的流程通常划分为三个方面的内容:建造、舾装和涂装。通过这三方面的作业来完成船体和上层建筑的建造。其中建造指的是用船用钢材制造出船舶的壳体和上层建筑部分的作业;而舾装是指将各种船用设施、仪器、设备、装置等安装在船上的作业;涂装是指除锈以及涂覆涂料的工作,如下图。

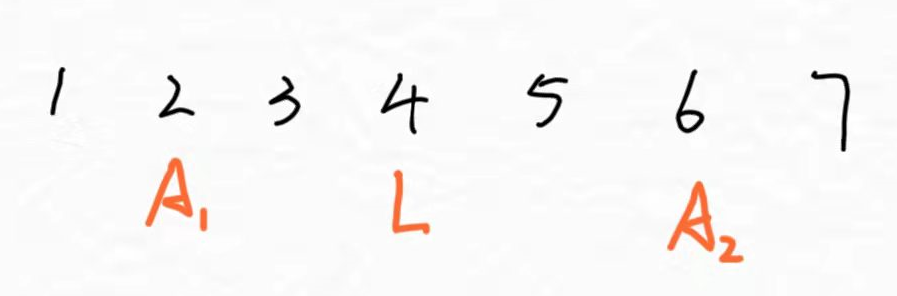

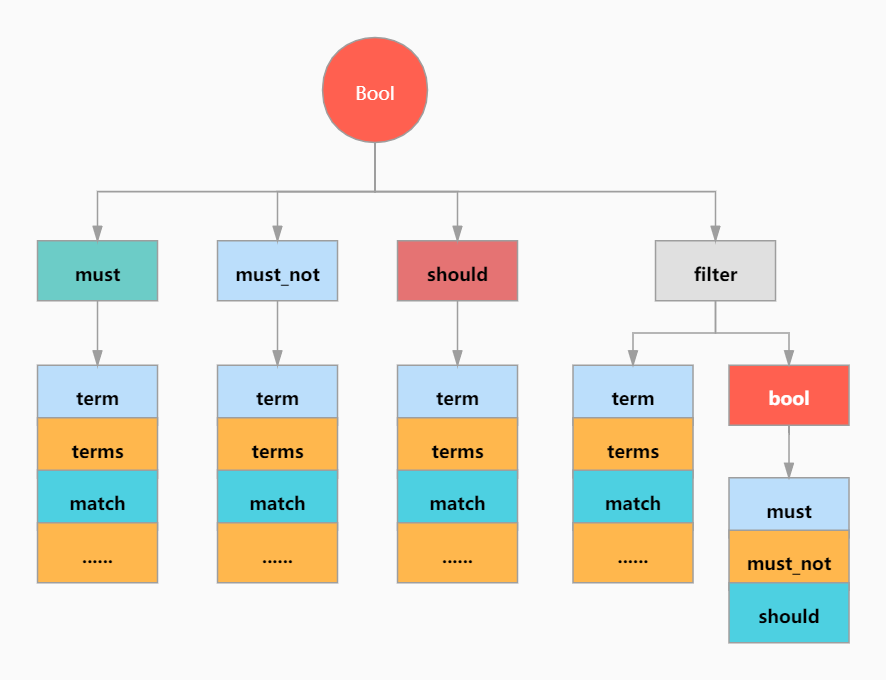

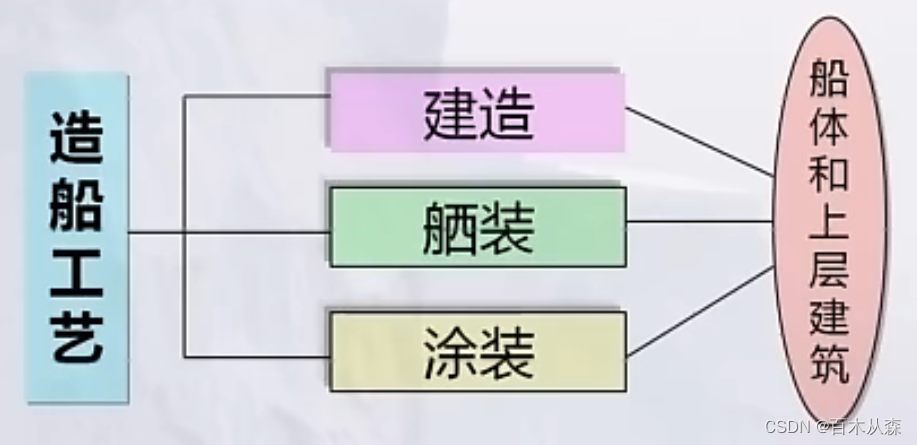

按照以上的分类方式,可以借助以下的流程图来进一步了解船舶建造的过程。整个船舶建造的过程中,是以生产设计、生成中间产品为导向,按照区域组织生产。其中以船体的建造为基础,具体流程经历部件装配;分段制作;总段组合;船坞合拢;下水阶段。

而在船体分道作业的同时,以阶段/区域舾装作业为中心的活动也在进行中(这种模式有别与传统的造船工艺流程,类似于电路中的并联和串联的区别)。流程包含:单元、模块、铁舾件;管舾件;托盘集配;分段舾装;总段舾装;船上舾装。

重点落在阶段/区域涂装作业上,流程包含:钢材料预处理;分段涂装;船坞涂装;码头涂装。

通过以上的作业流程来实现壳舾涂一体化的作业模式。作业过程中实现设计生产管理一体化,使船厂均衡连续的总装造船。

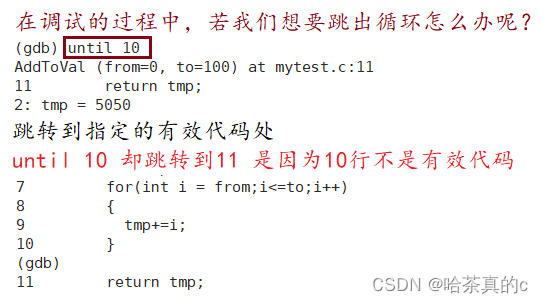

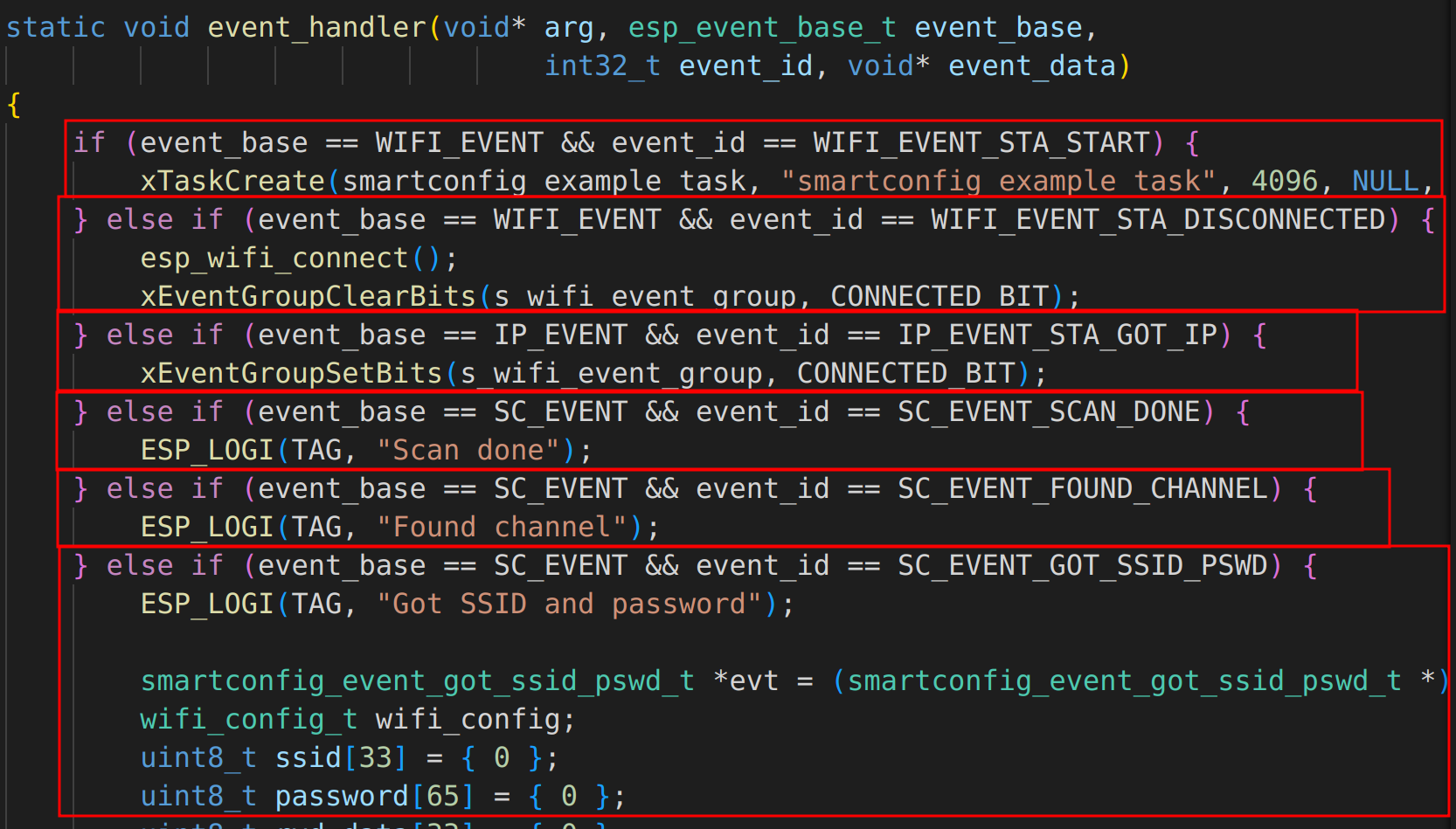

(1)钢材料预处理

钢材表面一般具有氧化起铁锈、凹凸不平、翘起、扭曲等缺陷,在加工之前需要对钢材进行矫平、除锈、涂防护底漆、烘干等作业。我们统一的把这个过程称作钢板预处理。

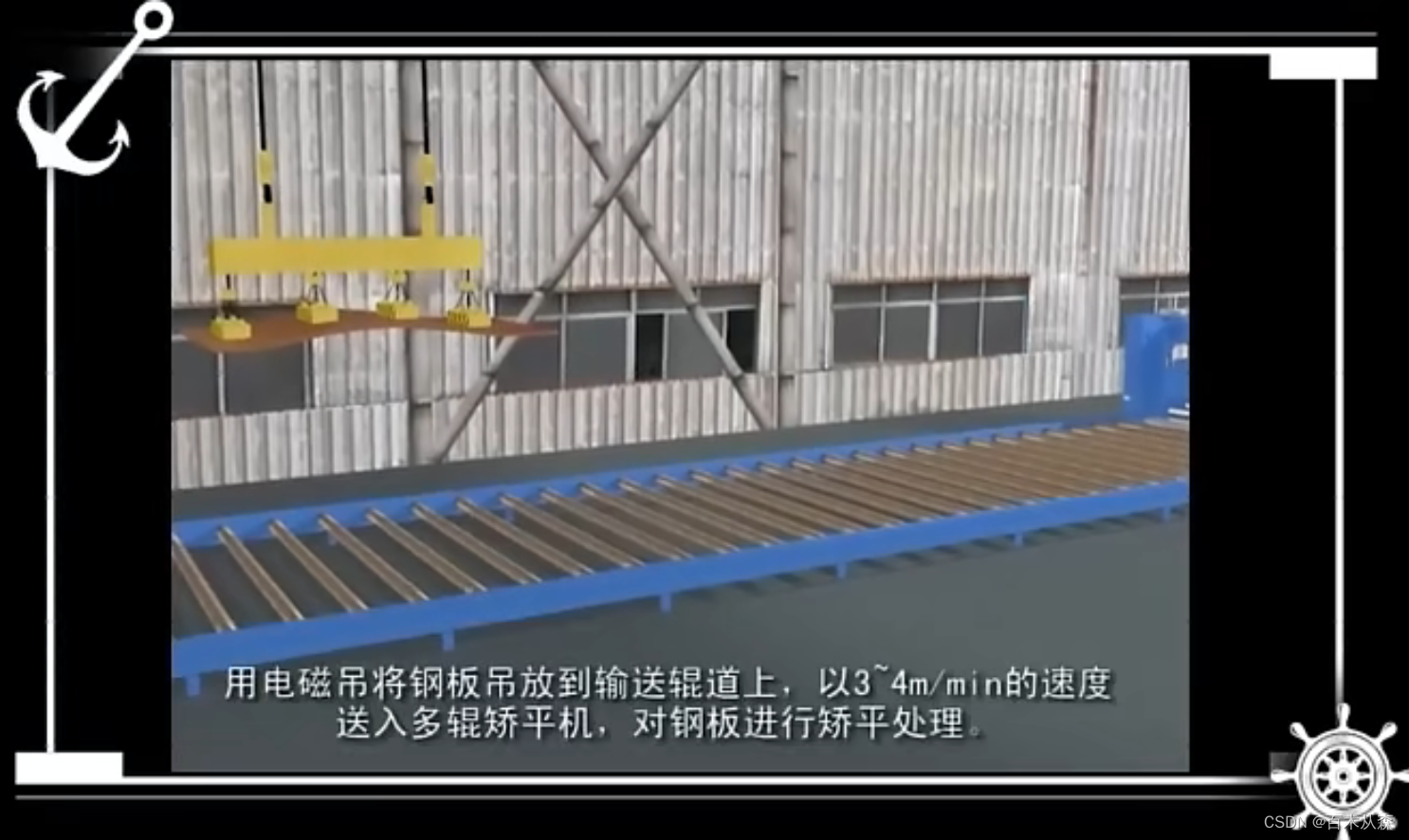

第一步:用电磁吊将钢板吊放到输送道上,以3~4m/min的速度,送入多辑矫平机,对钢板进行矫平处理。

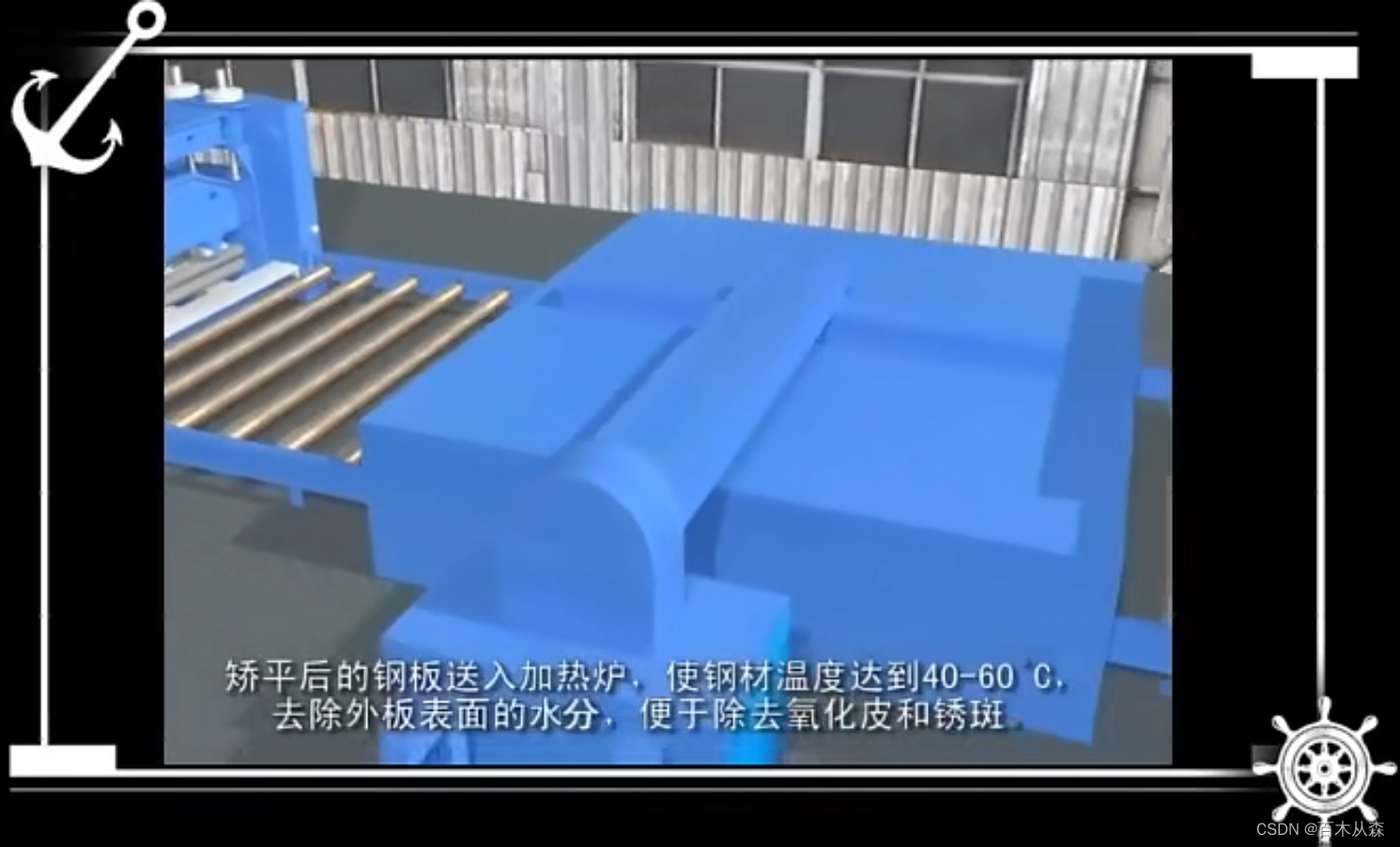

第二步:矫平后的钢板送入加热炉,使钢材温度达到40-60℃,去除外板表面的水分,便于除去氧化皮和锈斑。

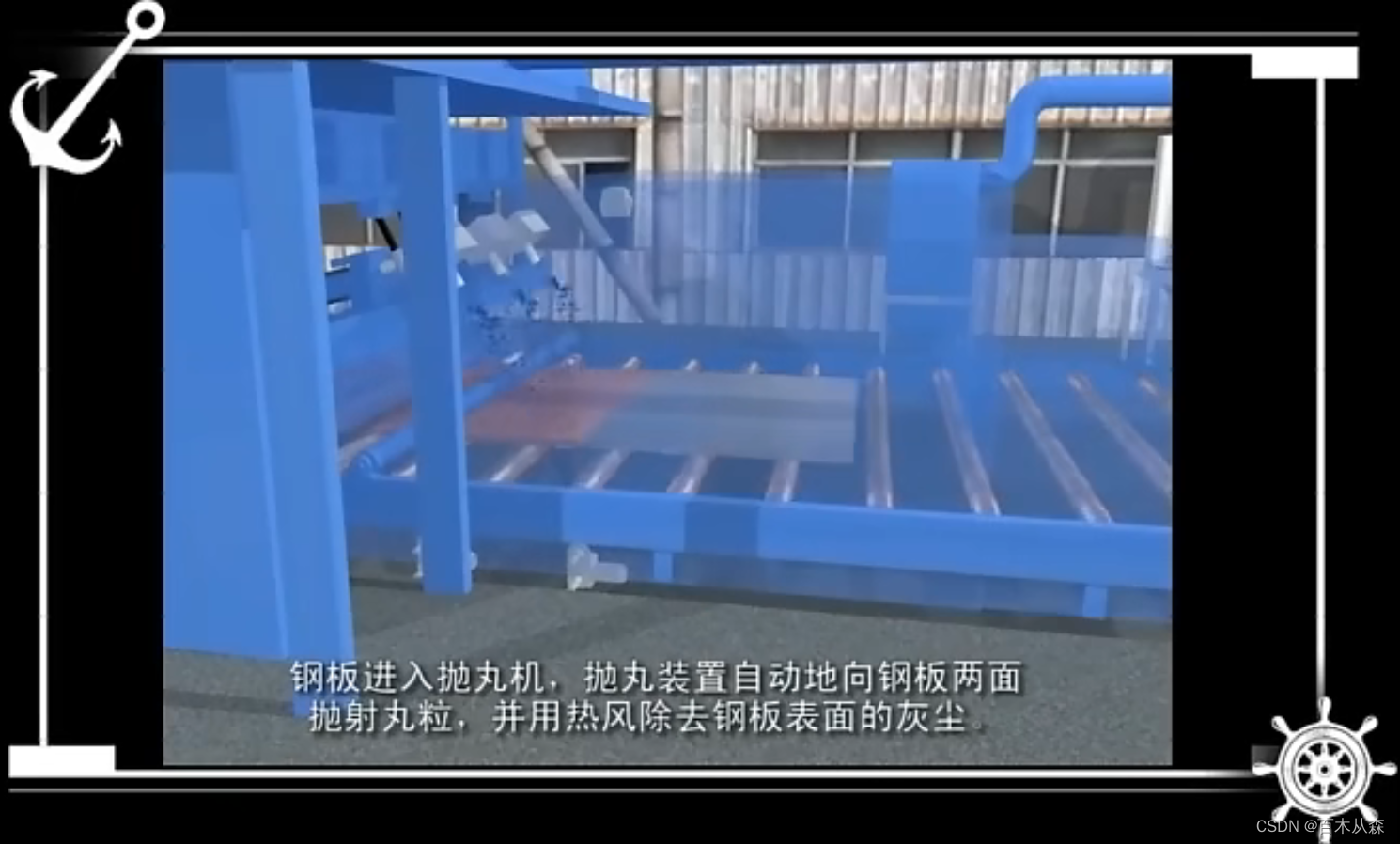

第三步:钢板进入抛丸机,抛丸装置自动地向钢板两面抛射丸粒,并用热风除去钢板表面的灰尘。

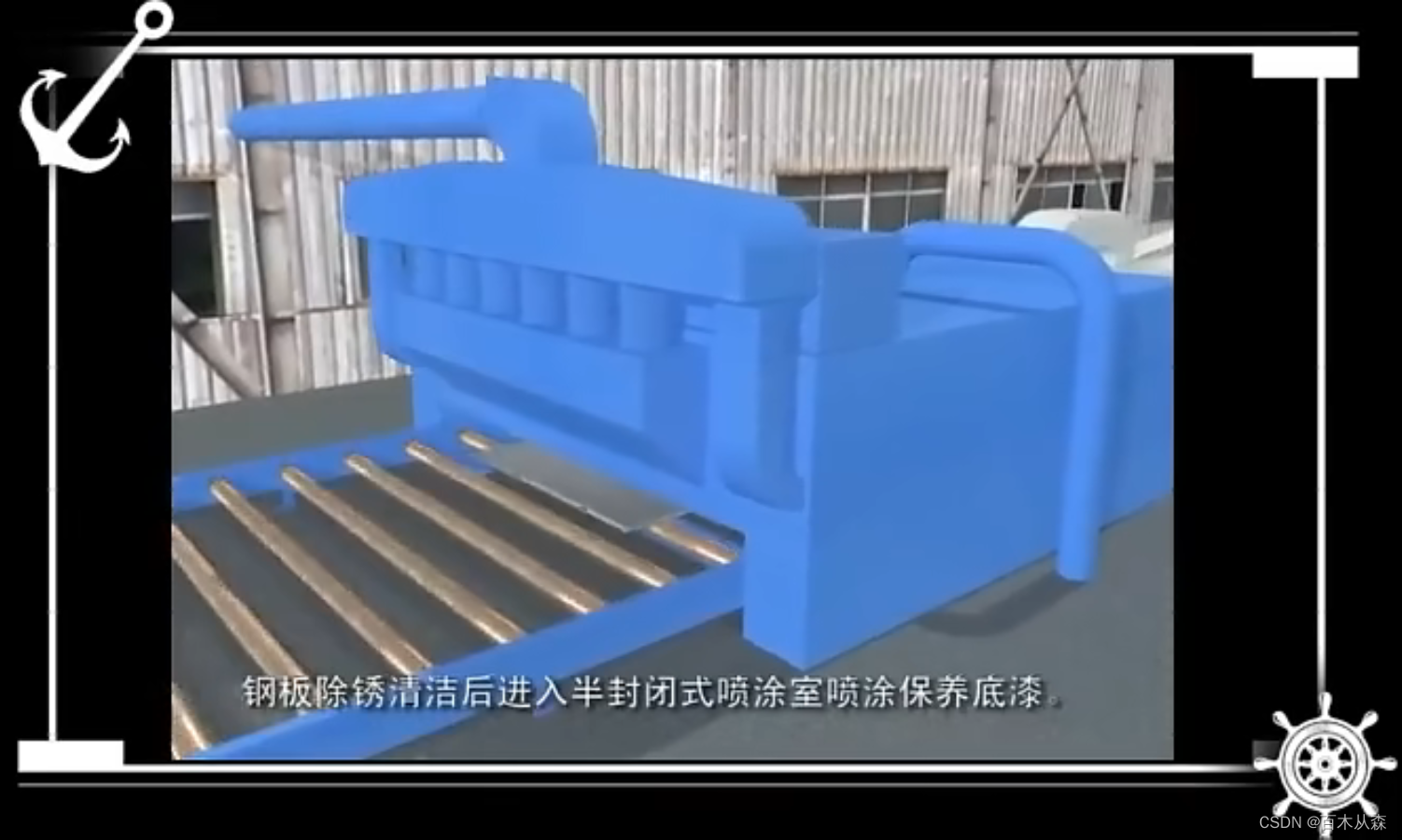

第四步:钢板除锈清洁后进入半封闭式喷涂室喷涂保养底漆。

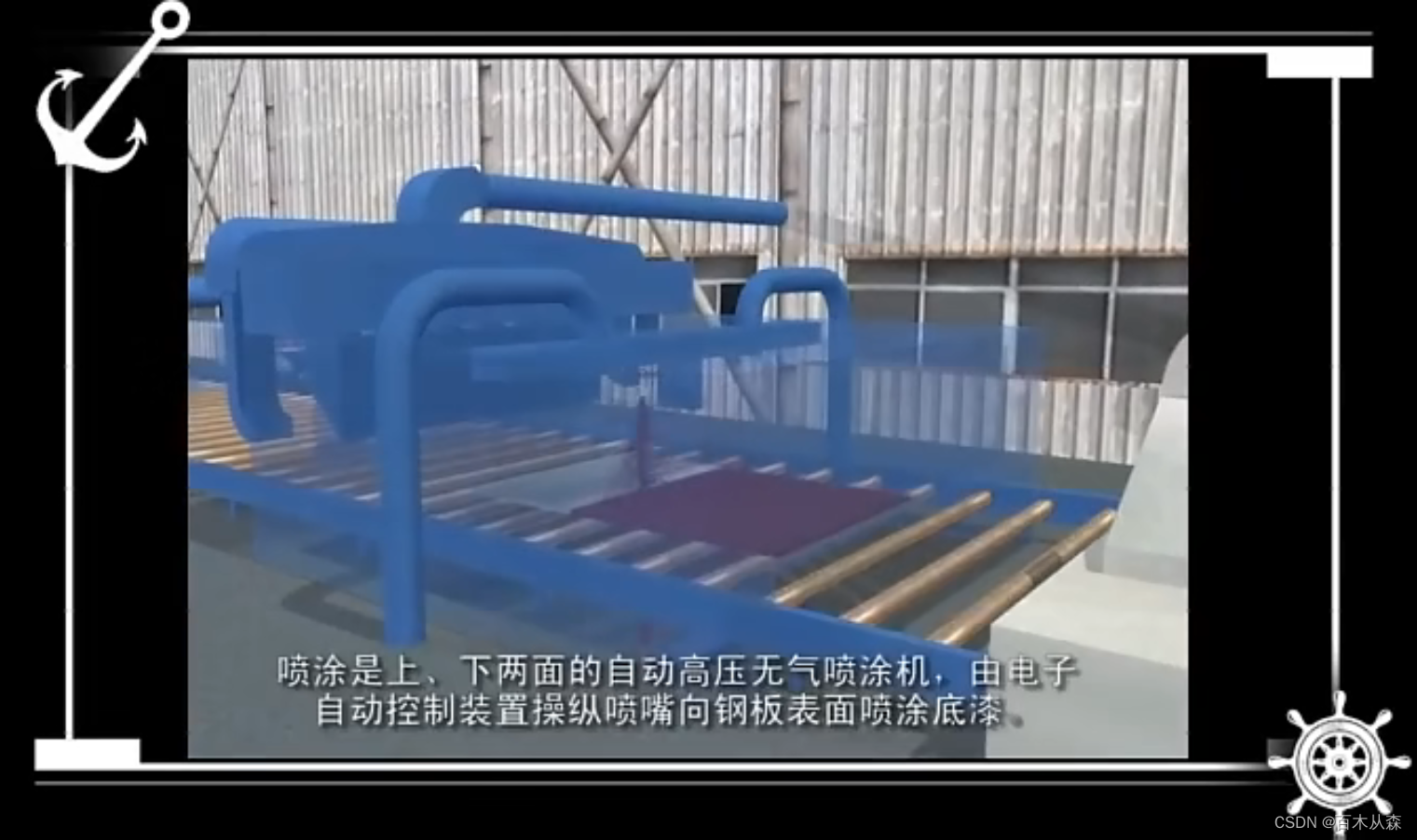

第五步:喷涂是上、下两面的自动高压无气喷涂机,由电子自动控制装置操纵喷嘴向钢板表面喷涂底漆。

第六步:钢板离开喷涂室后,进入干燥室进行烘干

最后:转送到下一生产流水线。

(2) 钢材料加工

经过预处理过后的钢材会运送到下一个工位进行切割、成型加工以及坡口加 工等加工工艺,加工成为现代船舶进行装配的零件。

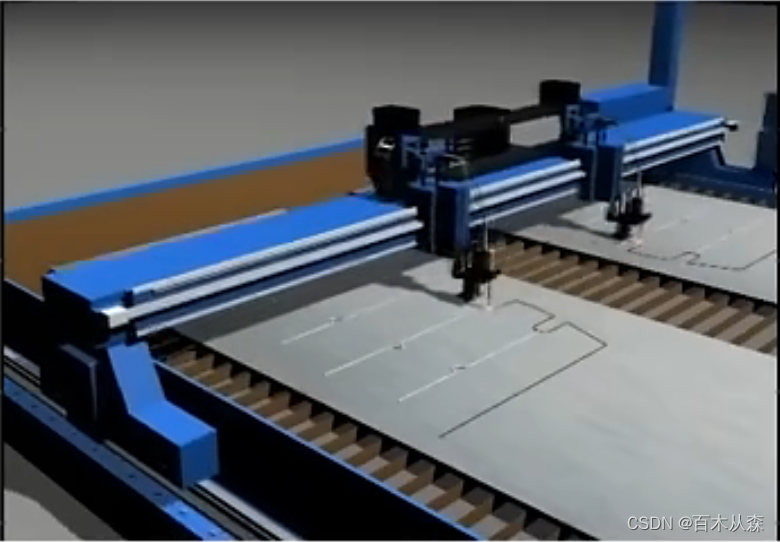

钢材切割

成型加工

(3)分段制作

加工合格的零件会进行装配,装配成不同的部件、分段、总段、直接整个船体。

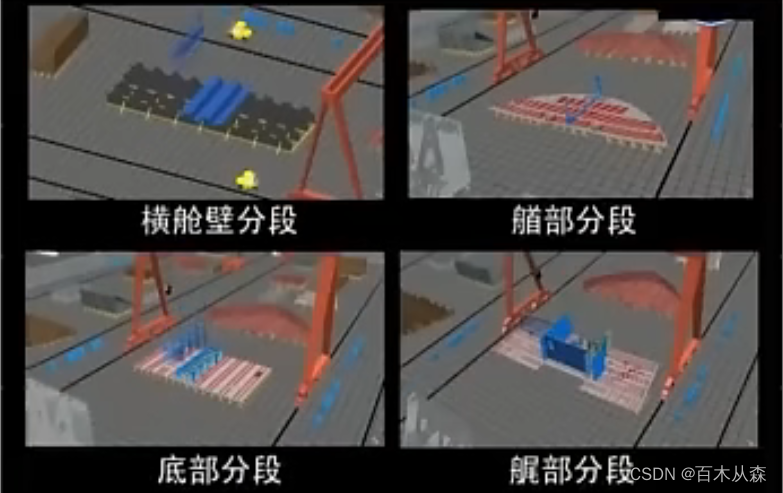

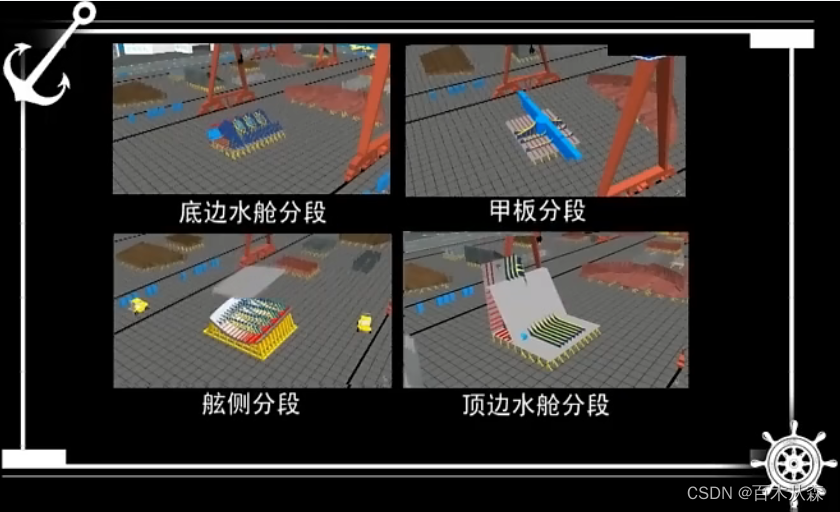

分段装配的过程

船舶建造中几个典型的分段装配

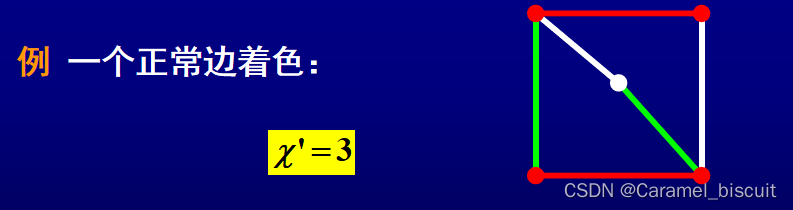

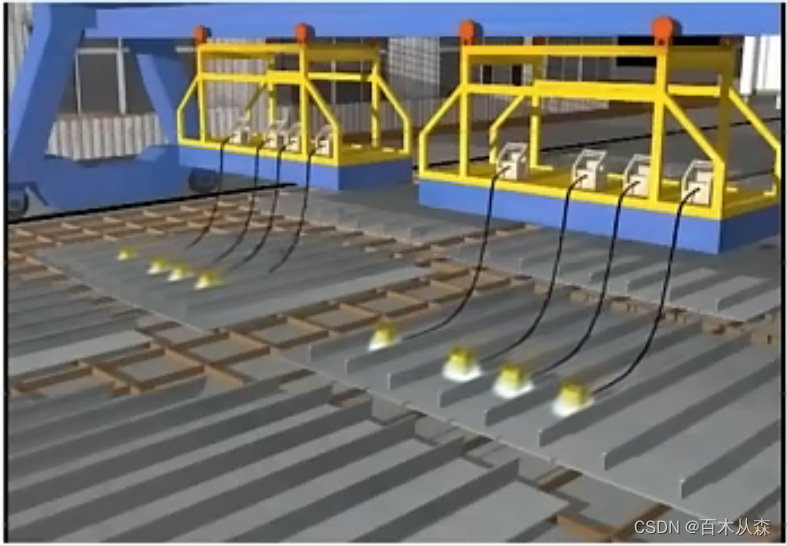

分段装配好的分段结构则需要进行分段的组装作业。具体流程包含分段喷砂、涂装、组装。

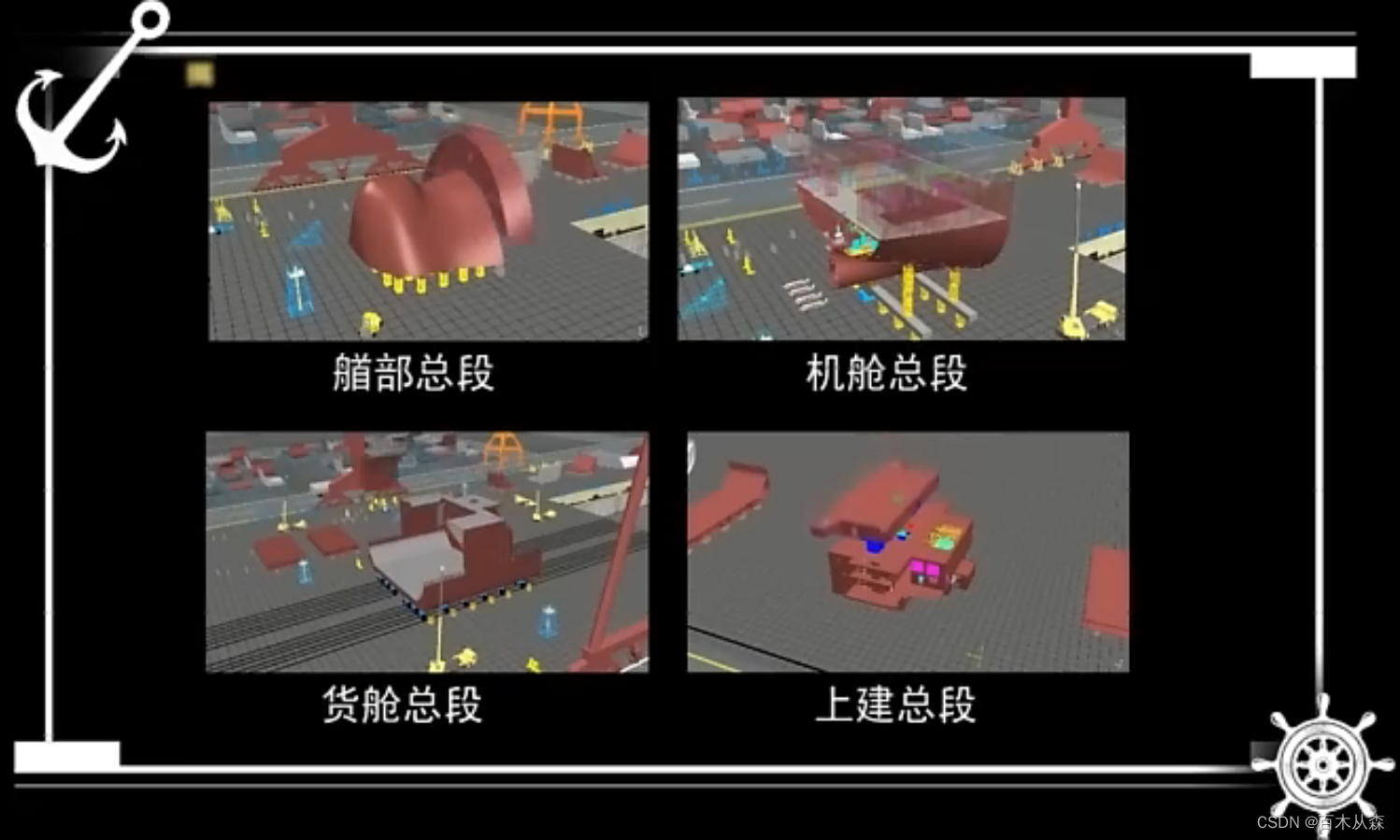

(4)总段制作

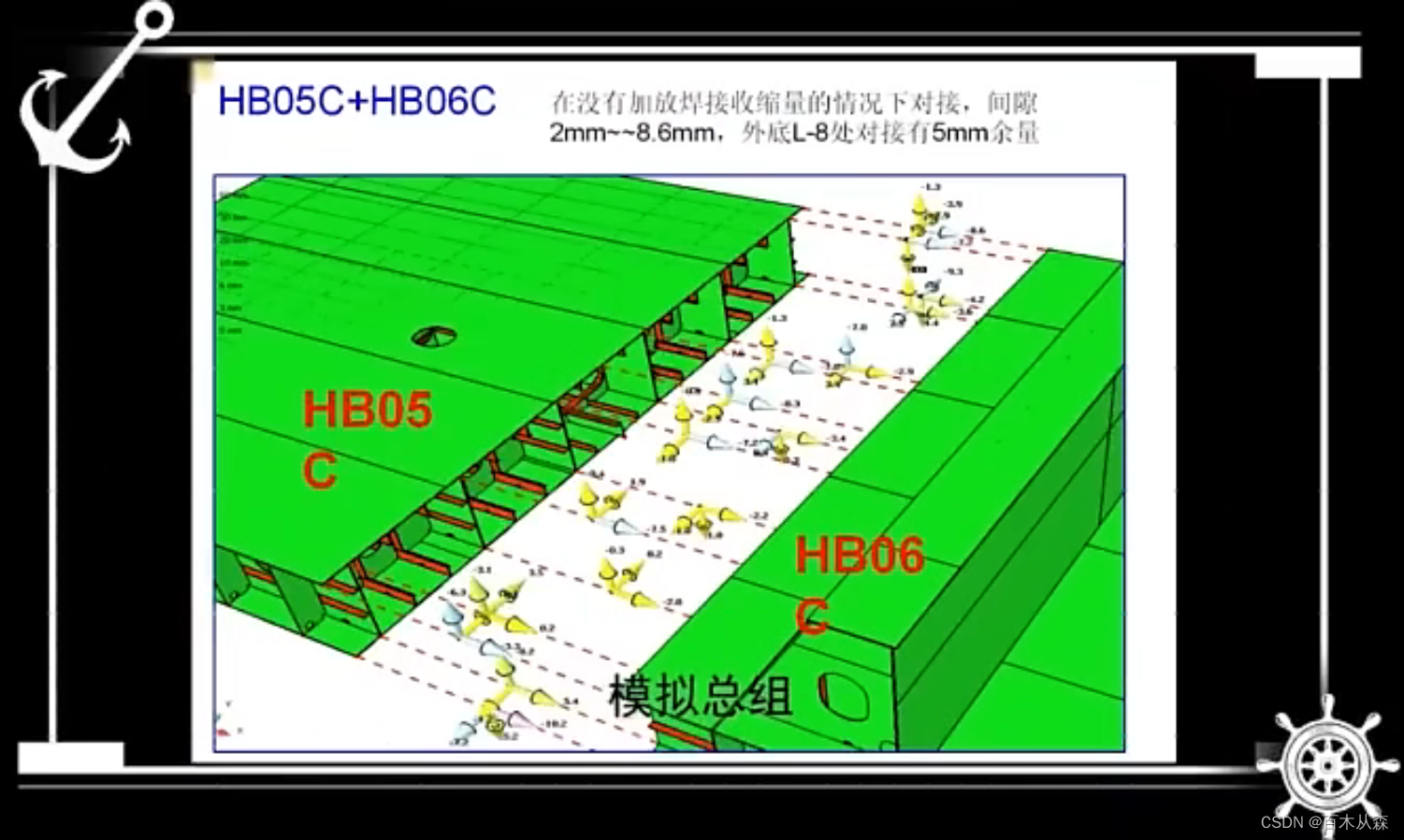

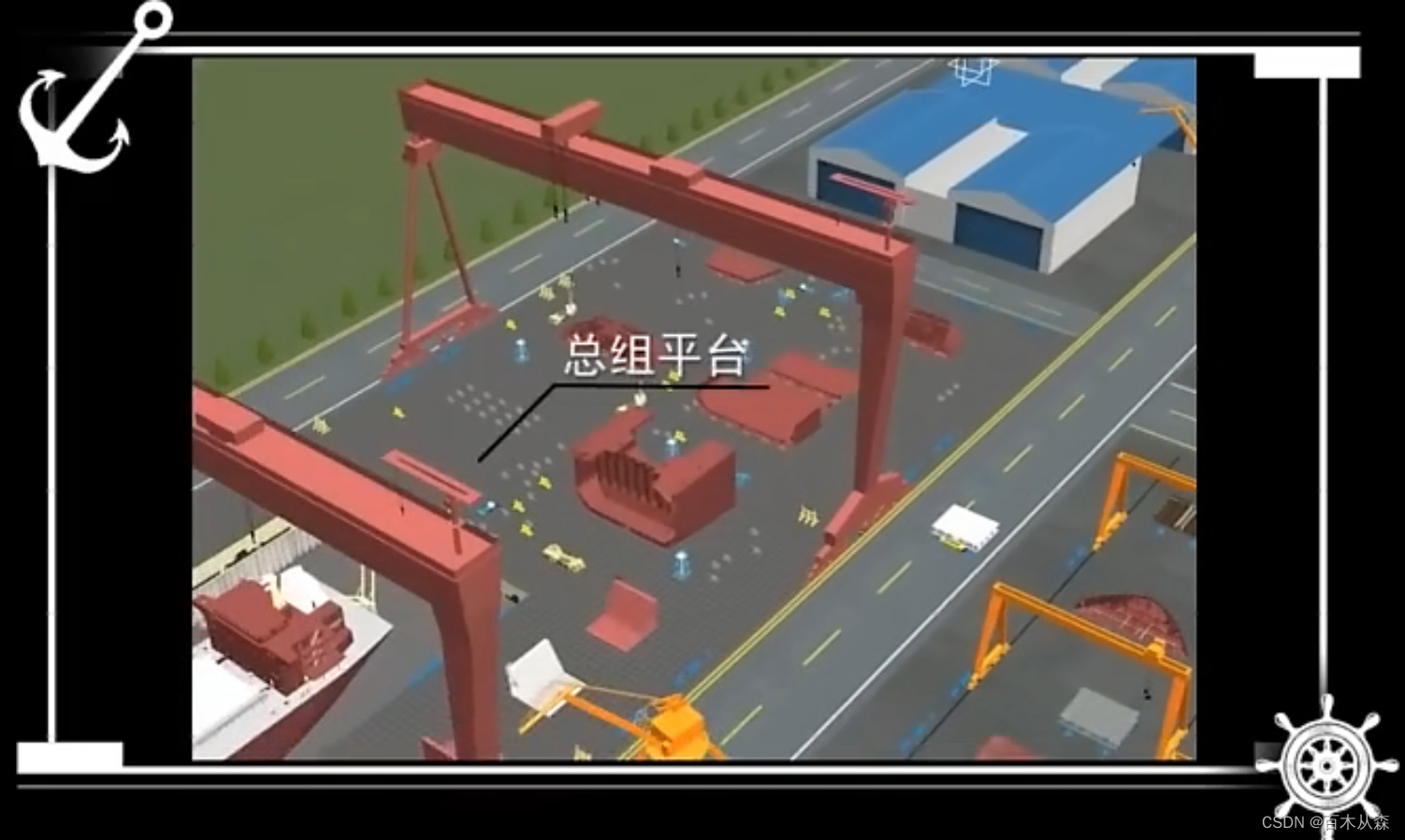

装配好的各个分段之后,会进行分段的总组形成总段结构。在总段装配的过程中,可以通过软件模拟总组

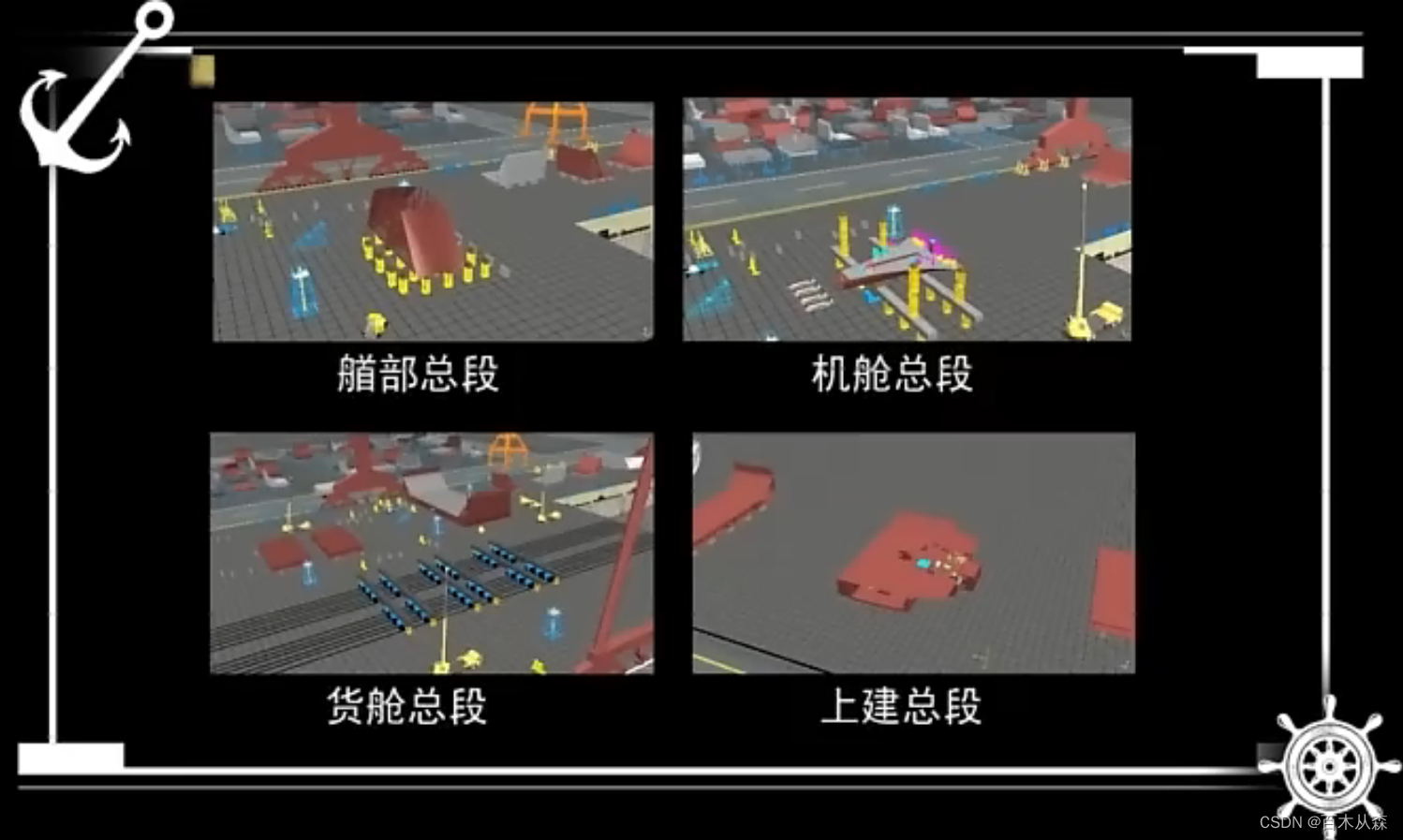

以下是几个典型的船舶总段装配过程

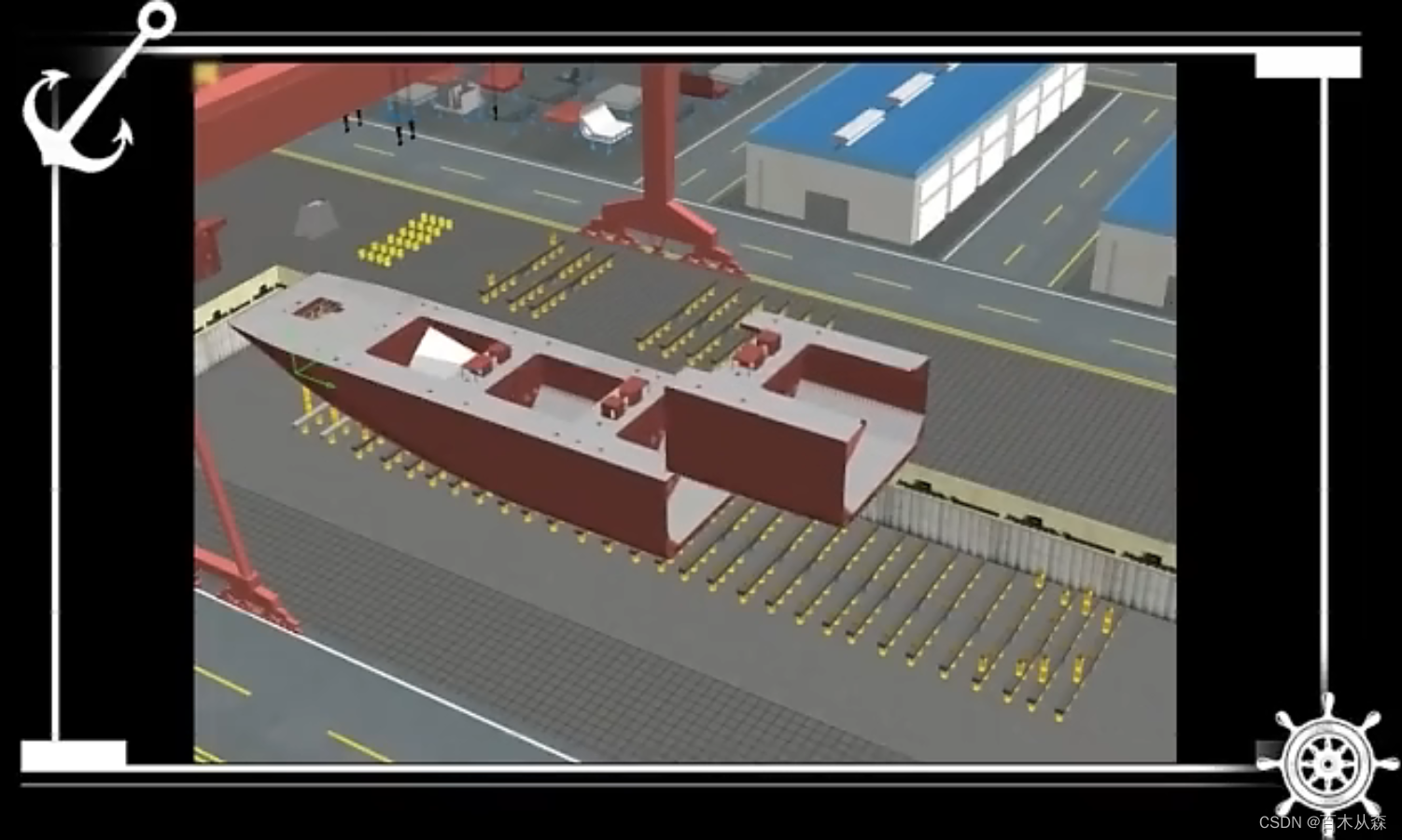

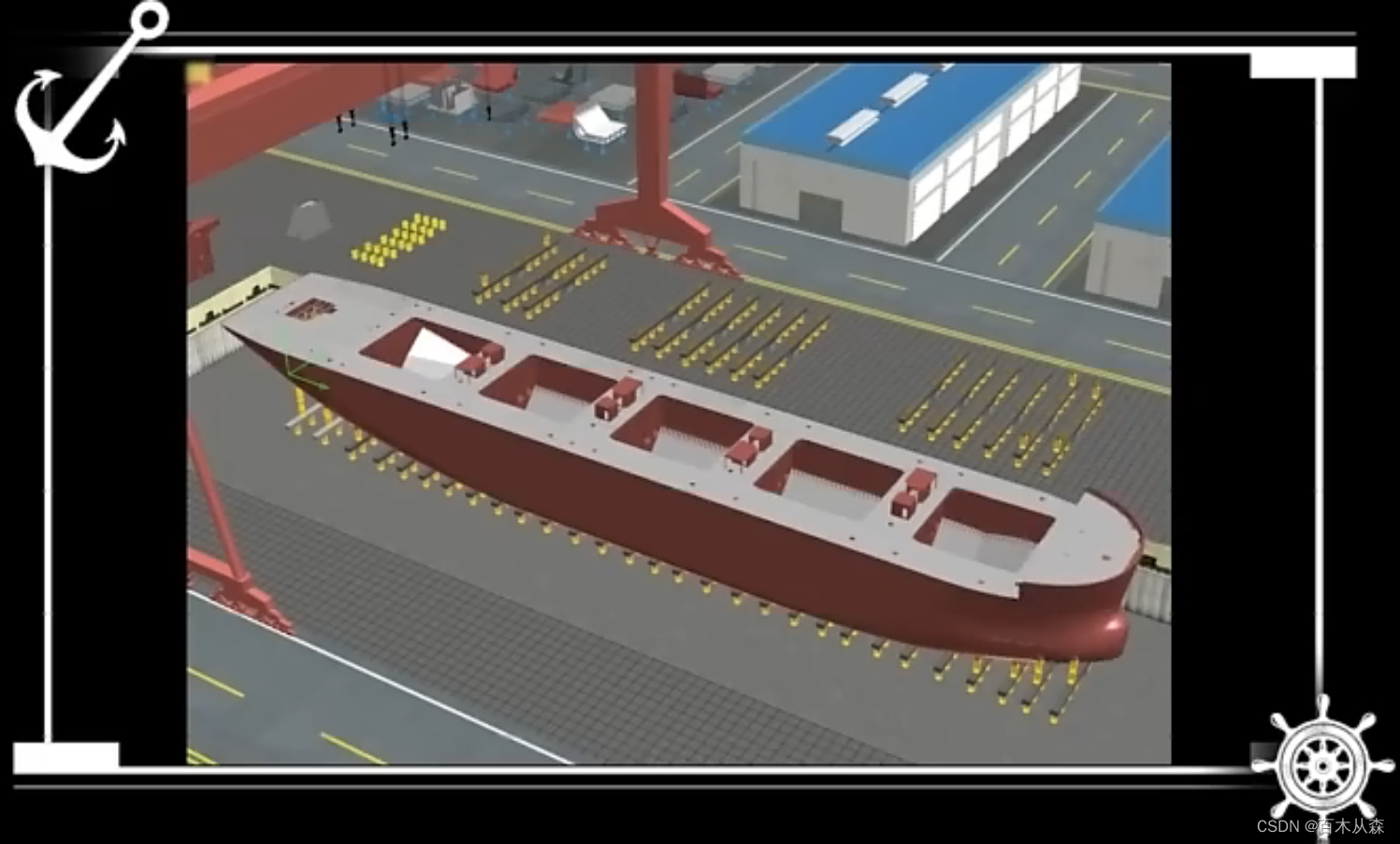

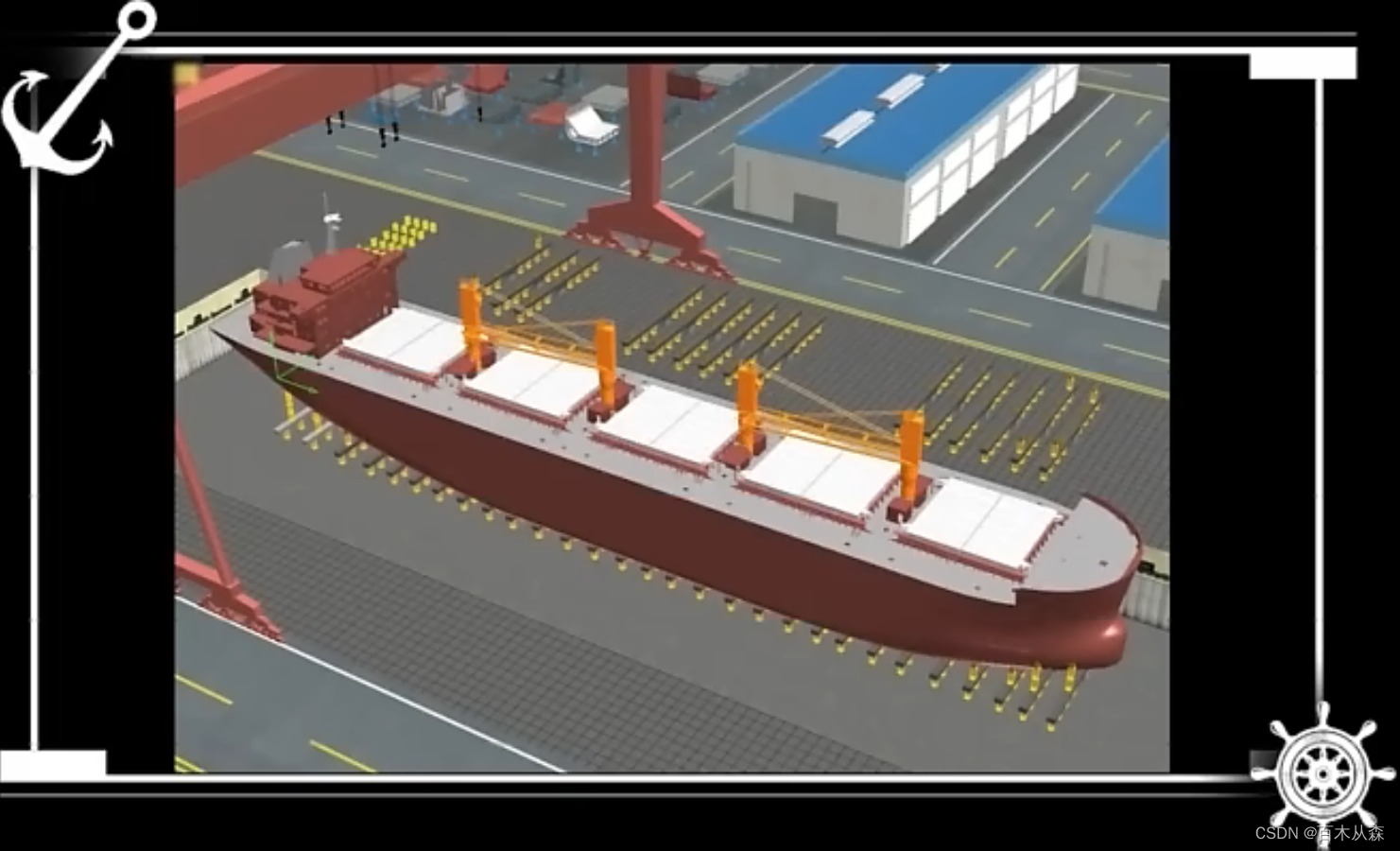

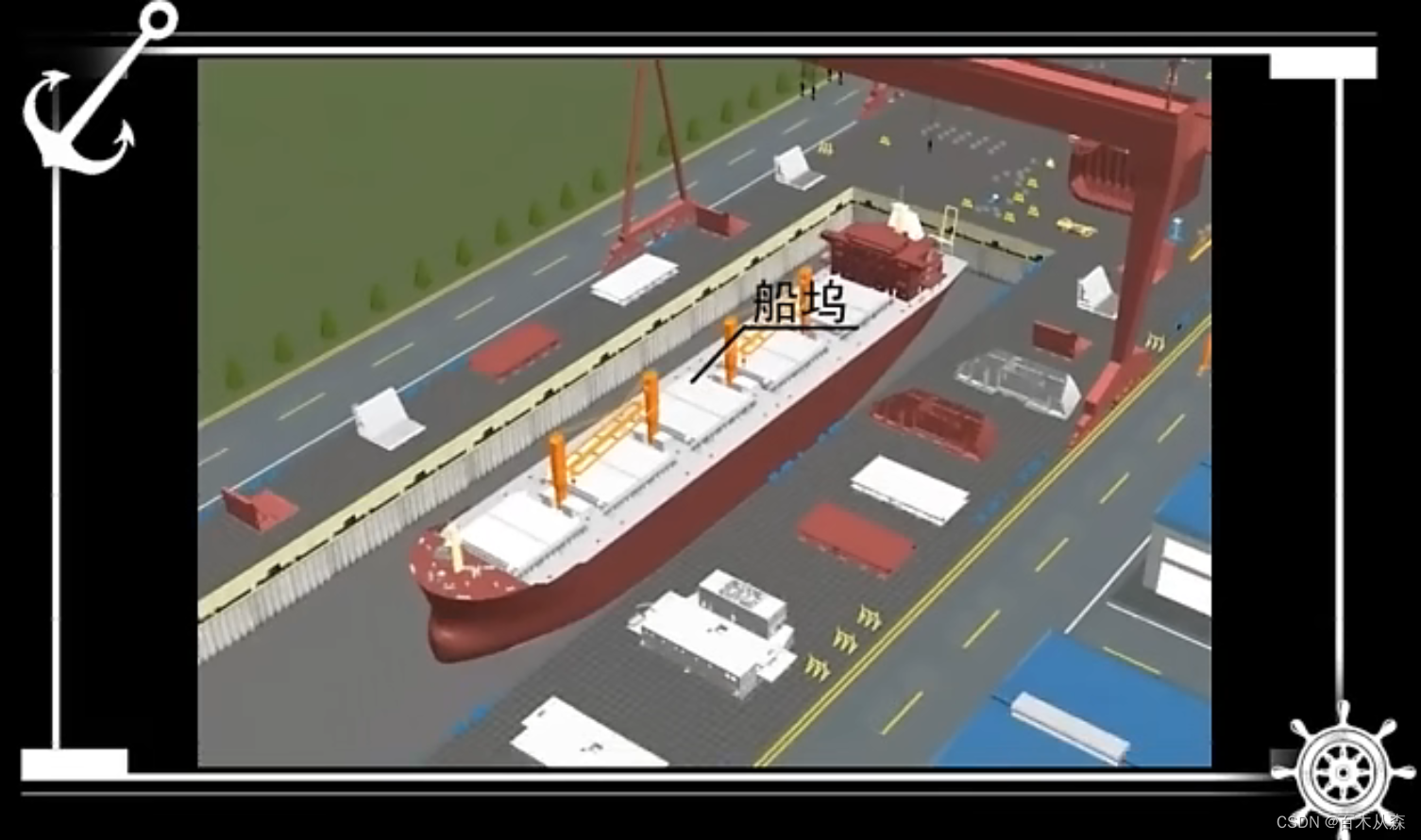

(5)船台合拢

将装配好的分段以及总段结构在船台或者船坞中进行合拢的过程成为船台合拢。在这个过程中则是用到之前所制造装配好的分段结构以及总段结构,最终合拢至整个船舶。

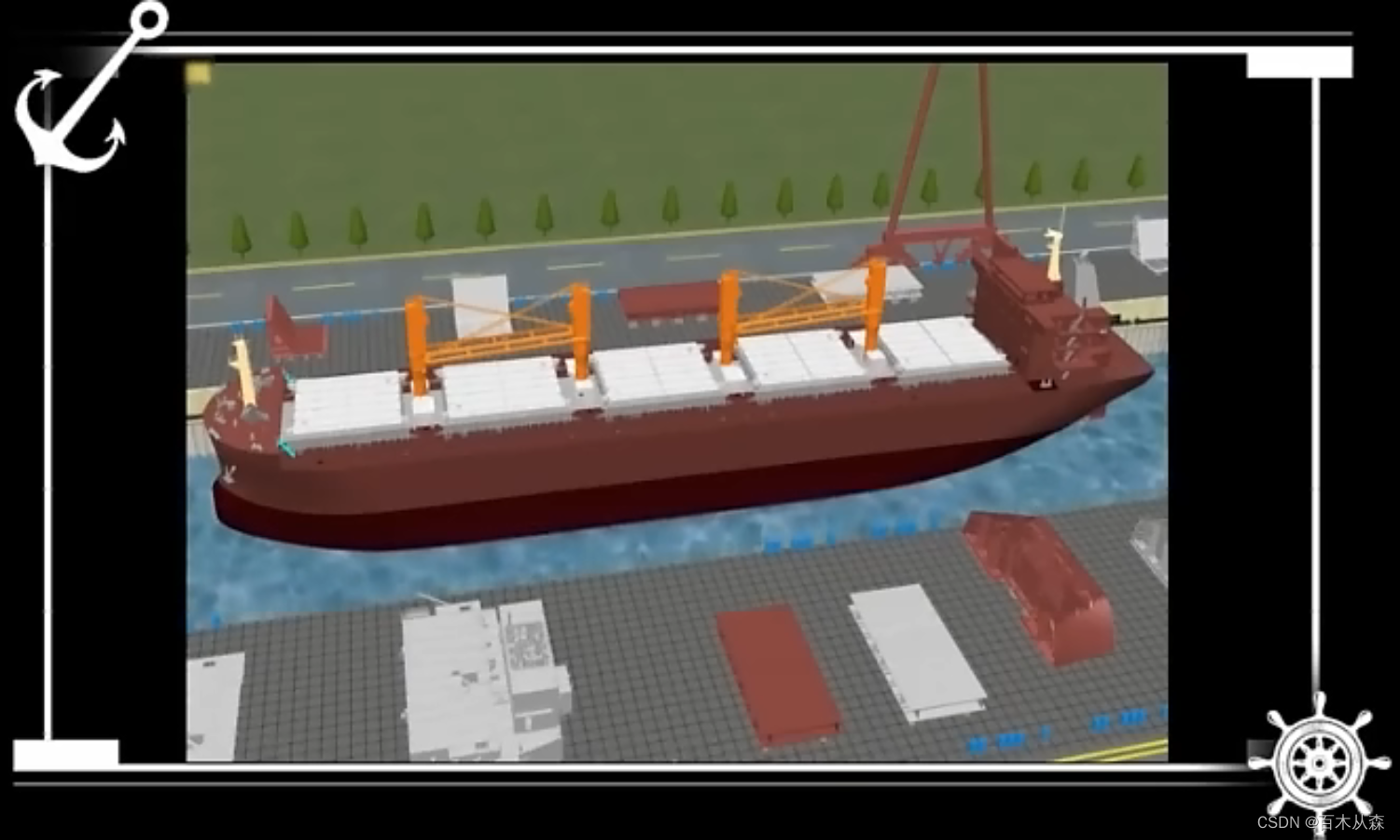

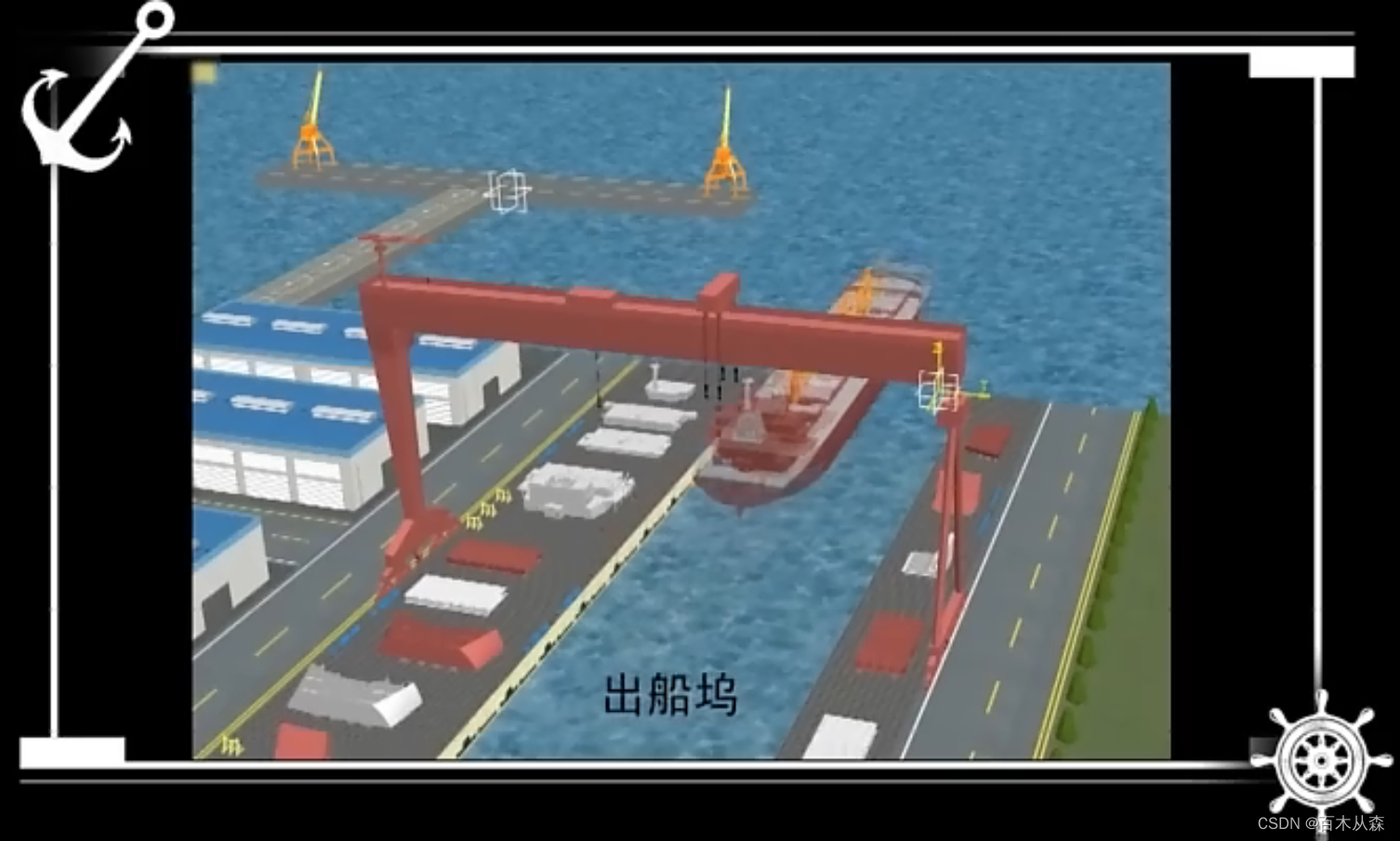

(6)船舶下水

当船舶在船台上完成预定工作量时,需要依靠专门的设备和操作方式将船舶移动到水中去,这项作业成为船舶下水。

(7)船舶试航交付

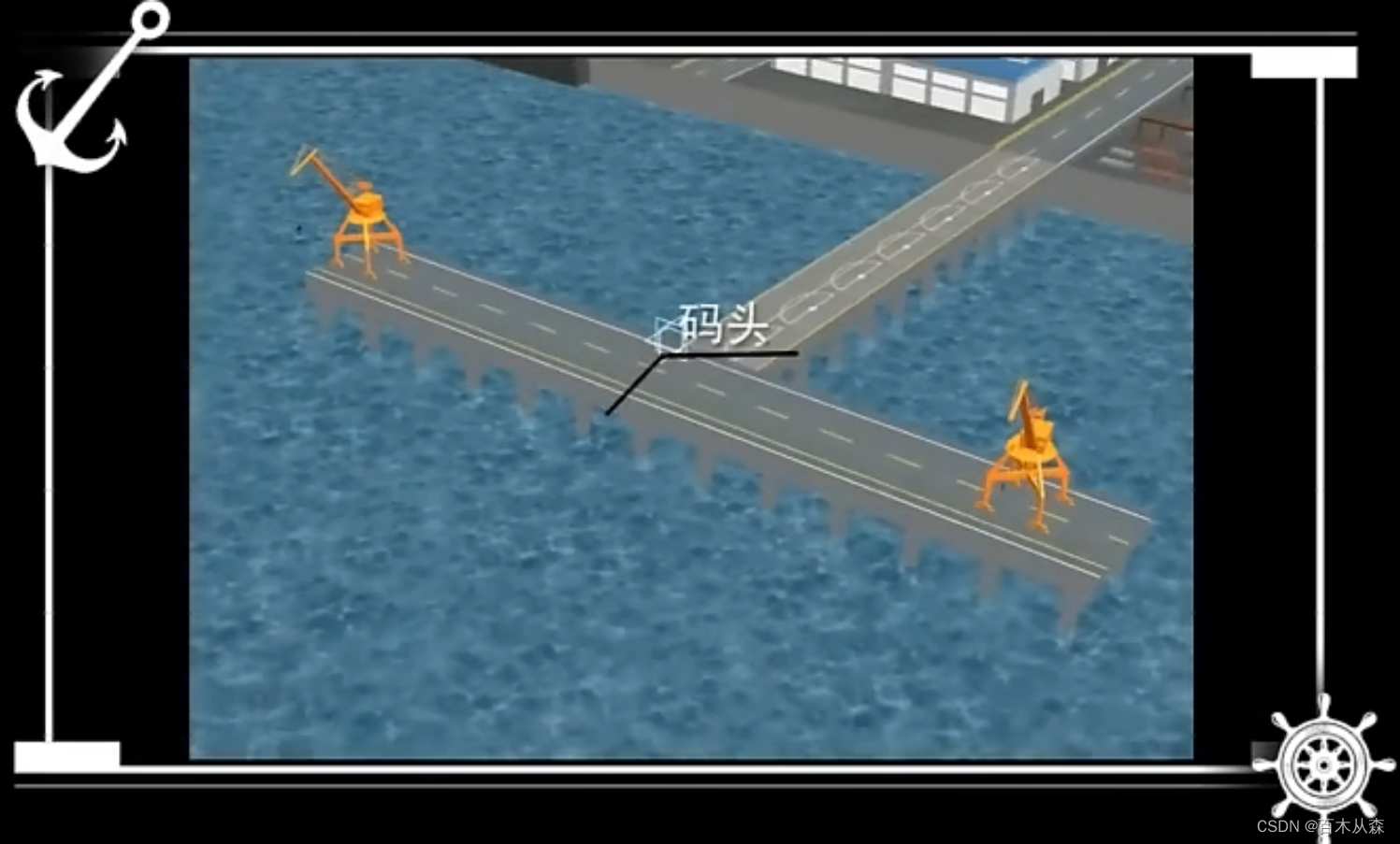

最后船舶需要停靠在码头上,进行最后的码头涂装、舾装以及试验交付。

以上就是船舶建造工艺的主要流程。在整个船舶建造的工艺流程中,并不是单独的船体、舾装以及涂装作业,而是三者在空间上分到时间上有序穿插进行,这样实现了壳舾图一体化的作业模式。

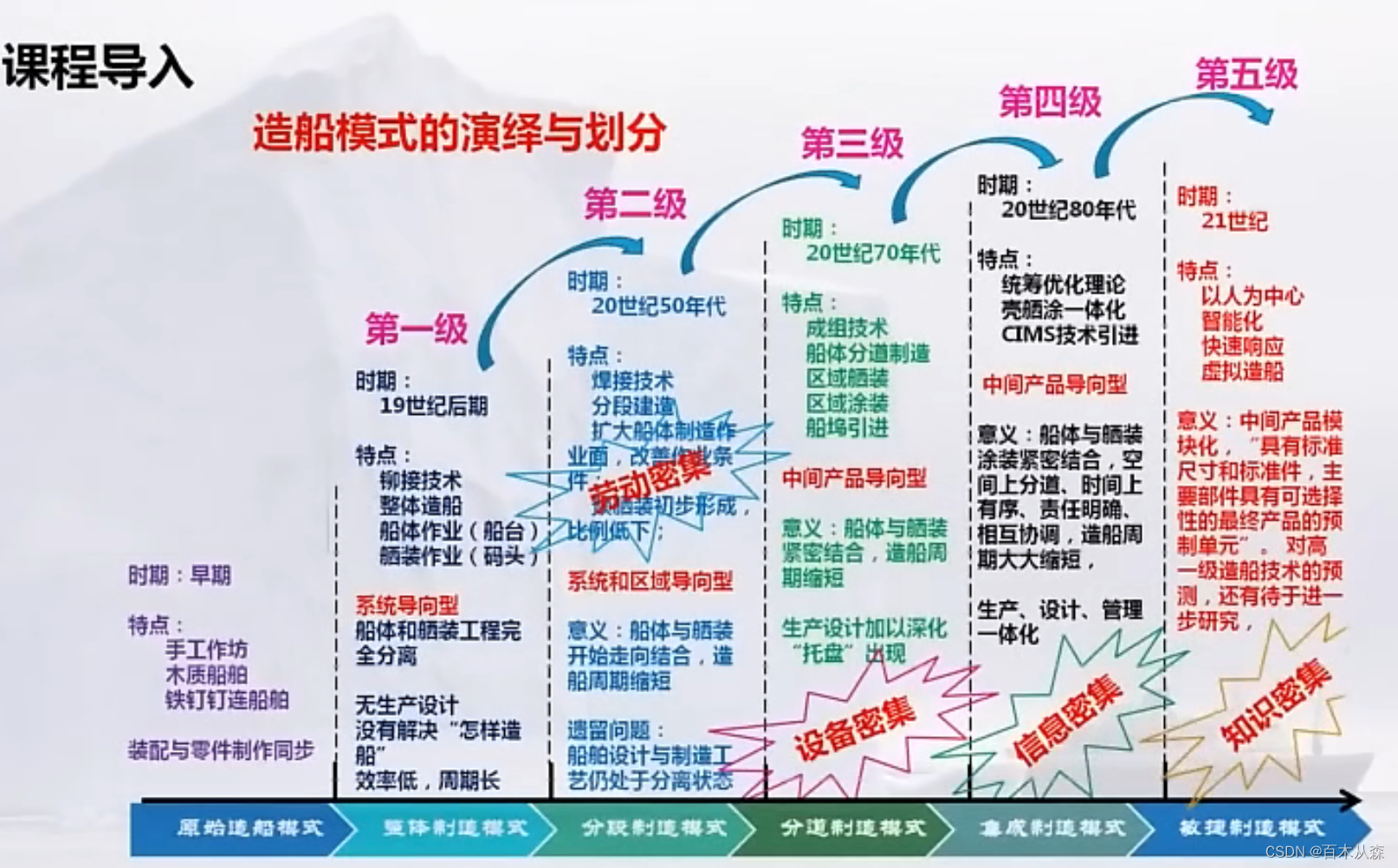

1.2 现代造船模式

船舶由小到大,由简单到复杂,不断地发展,建造的方法也随之发生了不断的变化。传统的造船业是劳动密集型产业,一家大型船厂拥有着数万的职工,年产数万吨的船舶。而现代世界级的船长年产百万吨,而职工只有近千人。效率产生如此大的差异主要是在于适时引入了先进的制造工艺

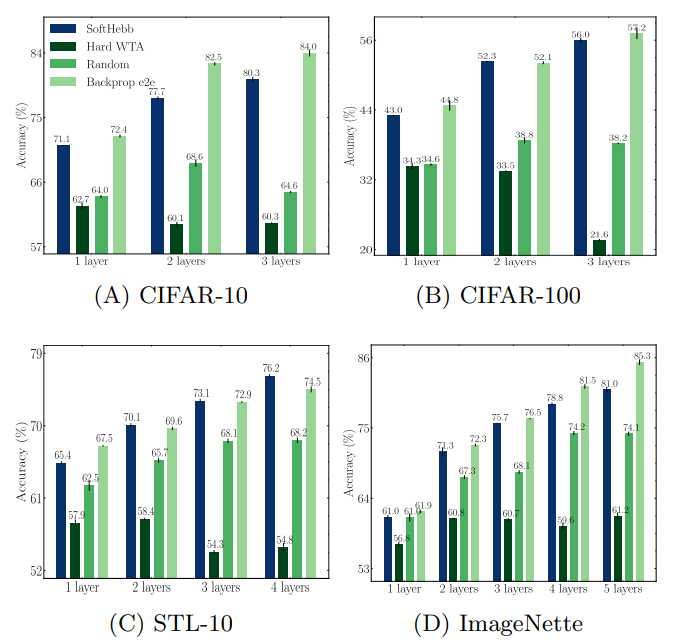

1.2.1 造船模式的演绎与划分

(造船模式由劳动密集型转化为设备密集型、信息密集型和知识密集型)

1.2.2 造船模式

造船模式:

- 造船体制和技术的总称。整体地、动态地表达了船舶制造业的存在形式和活动方式。

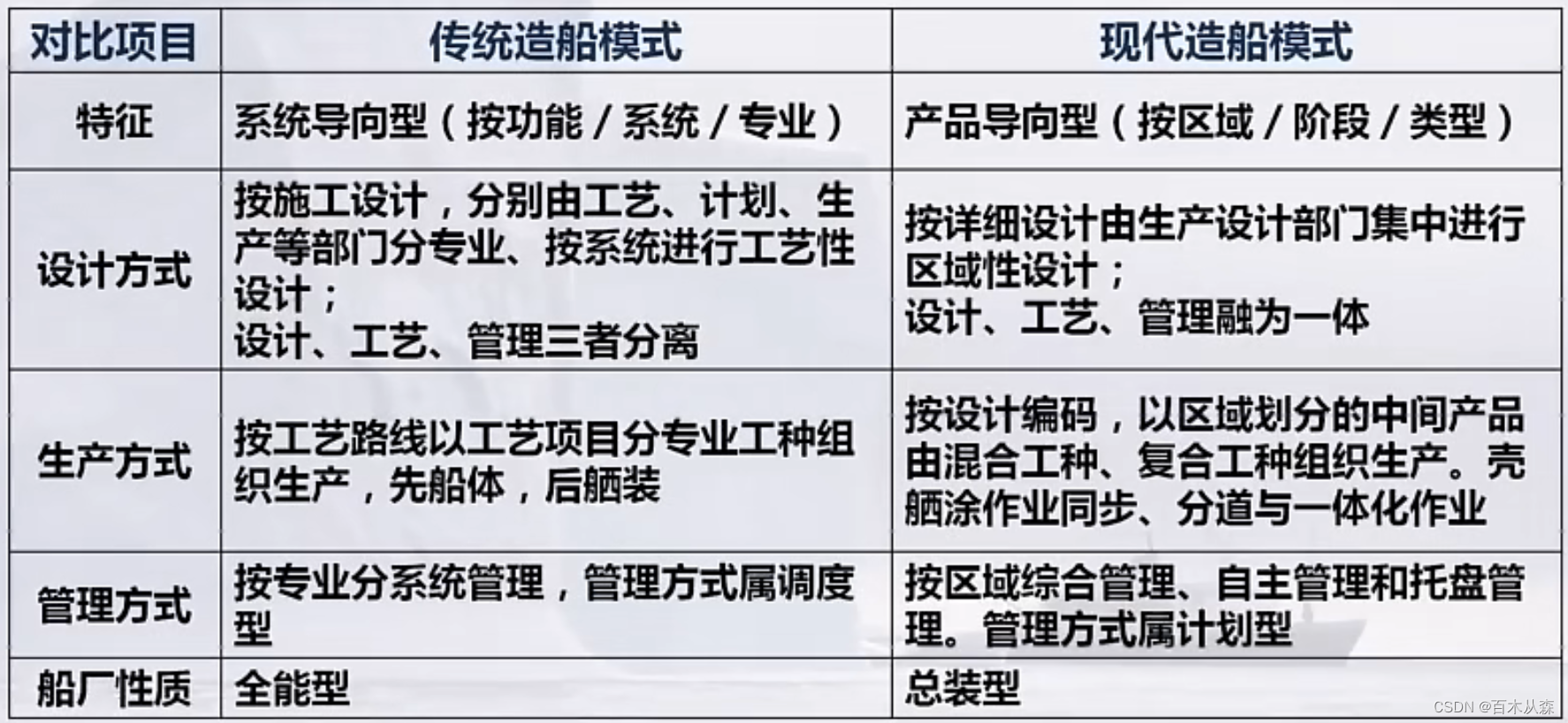

传统的造船模式:

- 以最终产品为主线,按照工种导向组织生产,作业错综复杂。

- 不同船舶在船厂同时建造,相互争夺场地、设备和劳力。同一场地(船和分段)的不同工种相互干扰。

- 船厂各职能部门从本部门立场出发处理问题,推诿扯皮的情况时有发生。所以,难以达到作业排序之优化。

1995年5月,中国船舶总公司召开了第二次缩短造船周期会议,以空前的行政力度推进了现代造船模式的实施。

现代造船模式:

- 以统筹优化理论为指导,应用成组技术原理

- 以中间产品为导向,按区域组织生产

- 船体、晒装、涂装作业在空间上分道、时间上有序一体化区域造船

- 实现船舶产品设计、生产、管理一体化

- 高效、均衡、连续总装造船。

传统造船模式与现代造船模式的对比

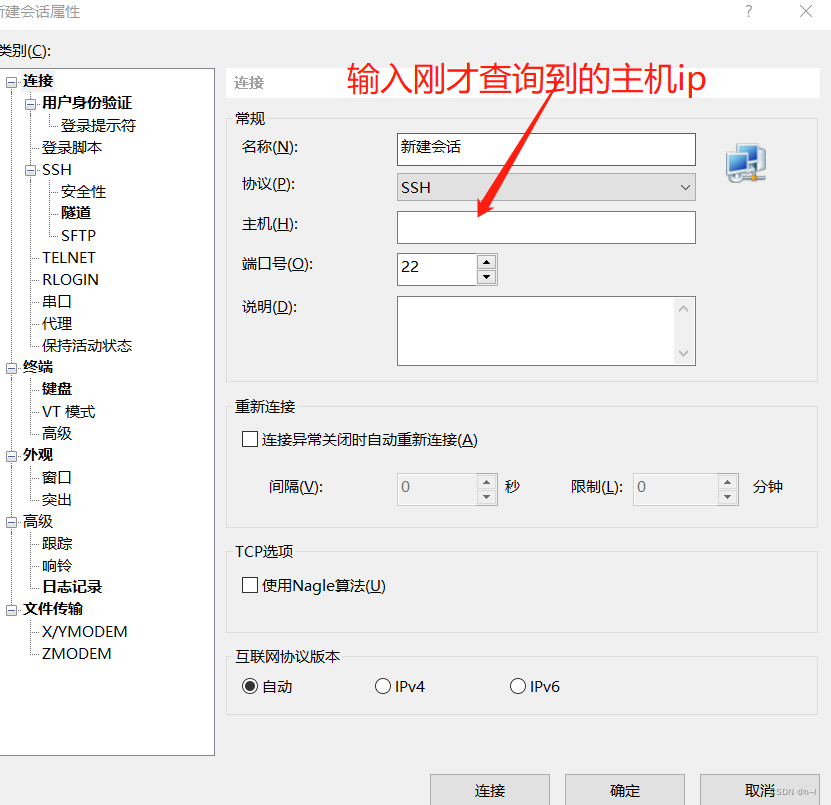

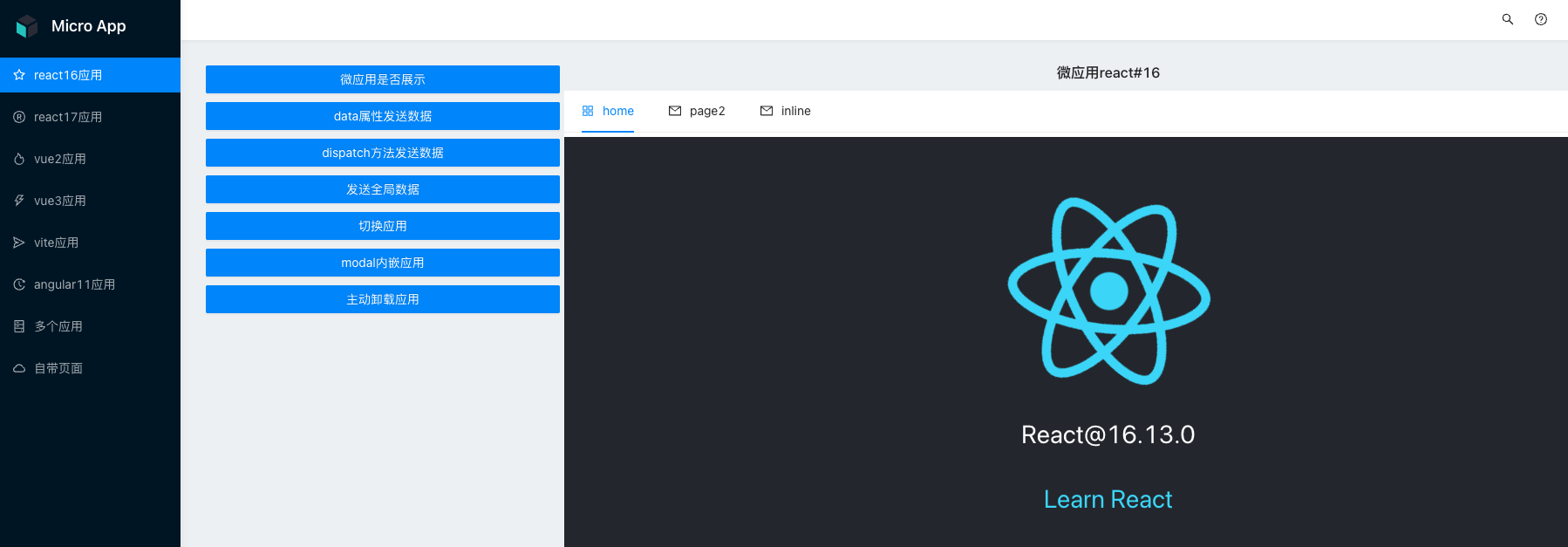

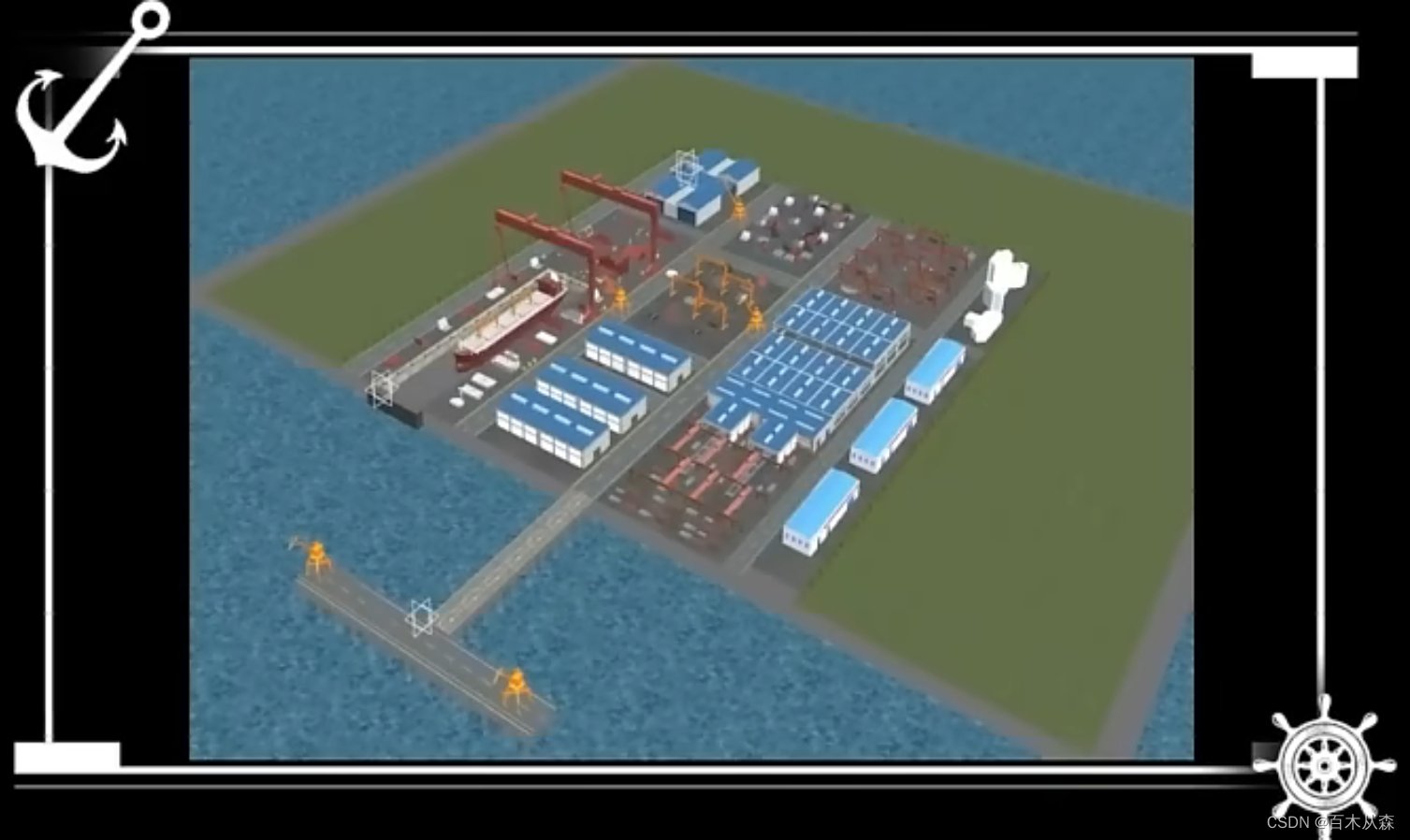

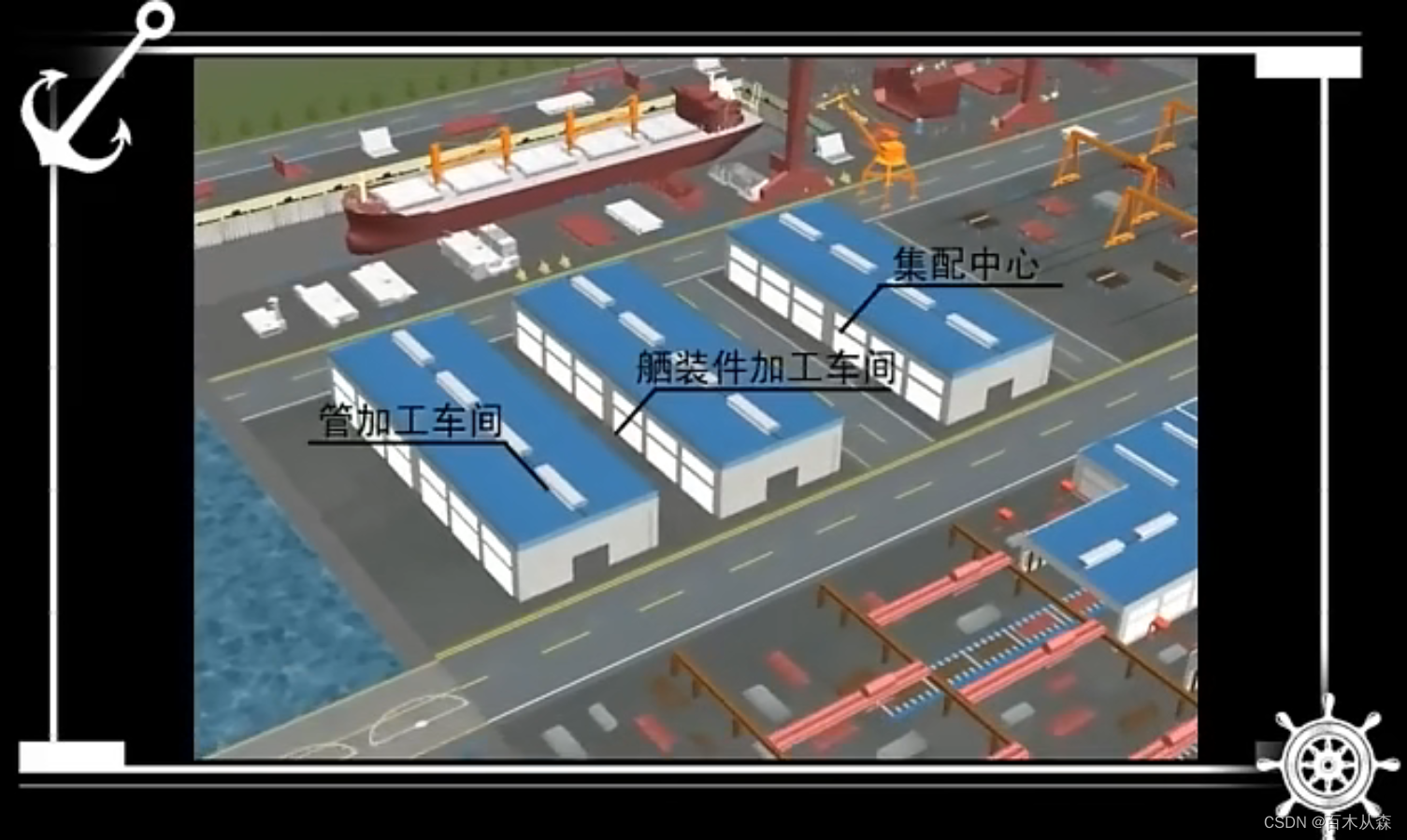

1.2.3 总装造船厂的典型布局

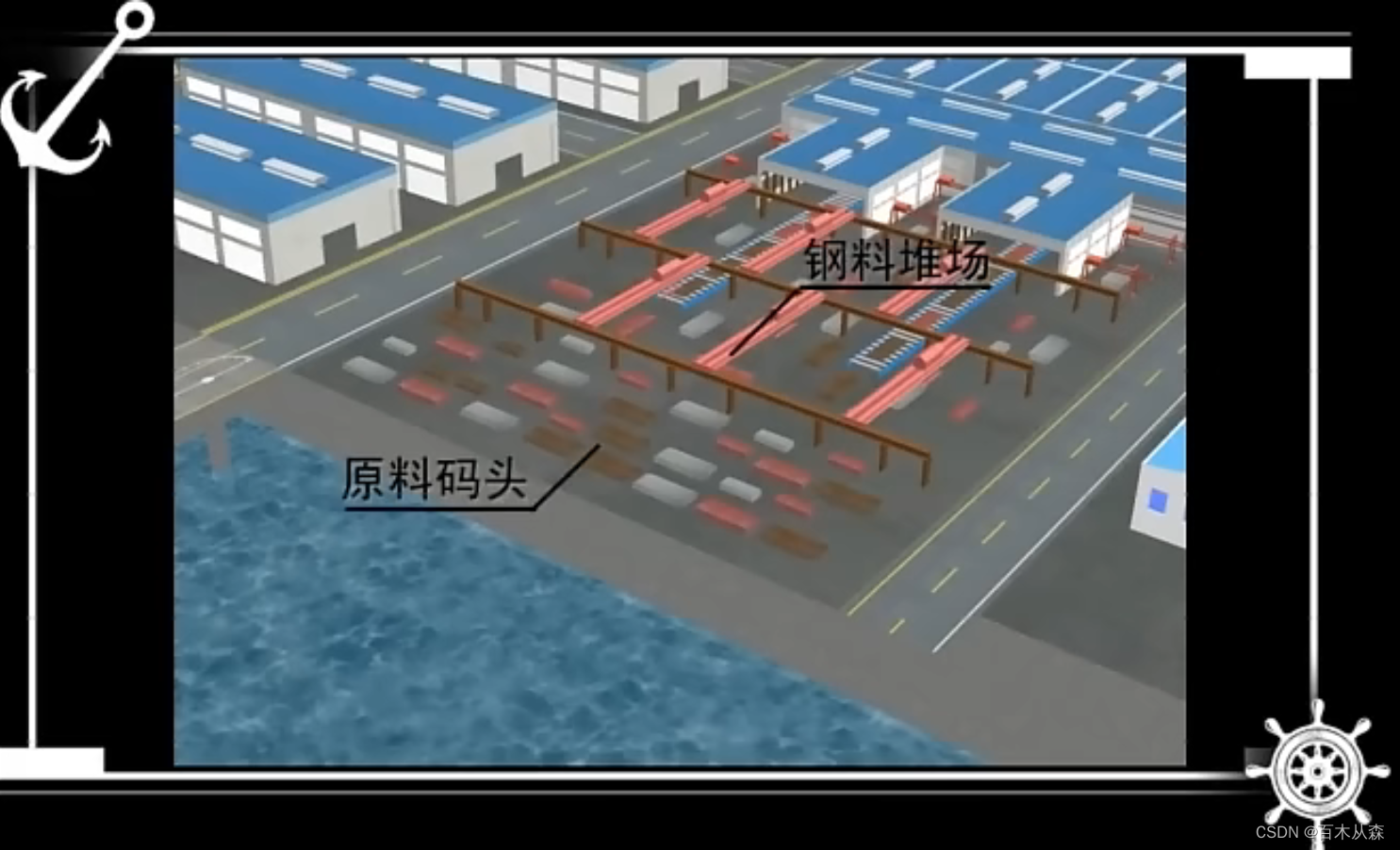

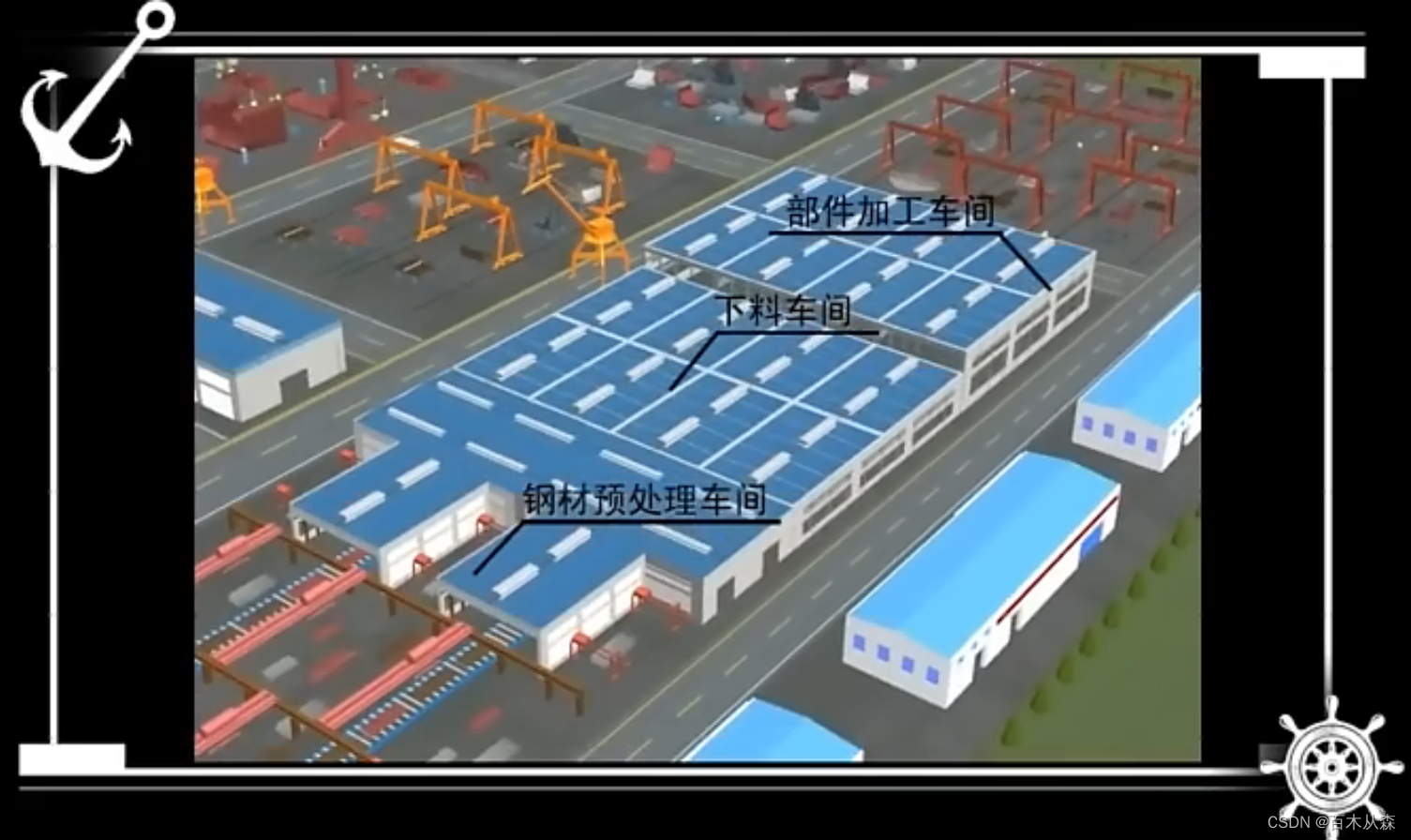

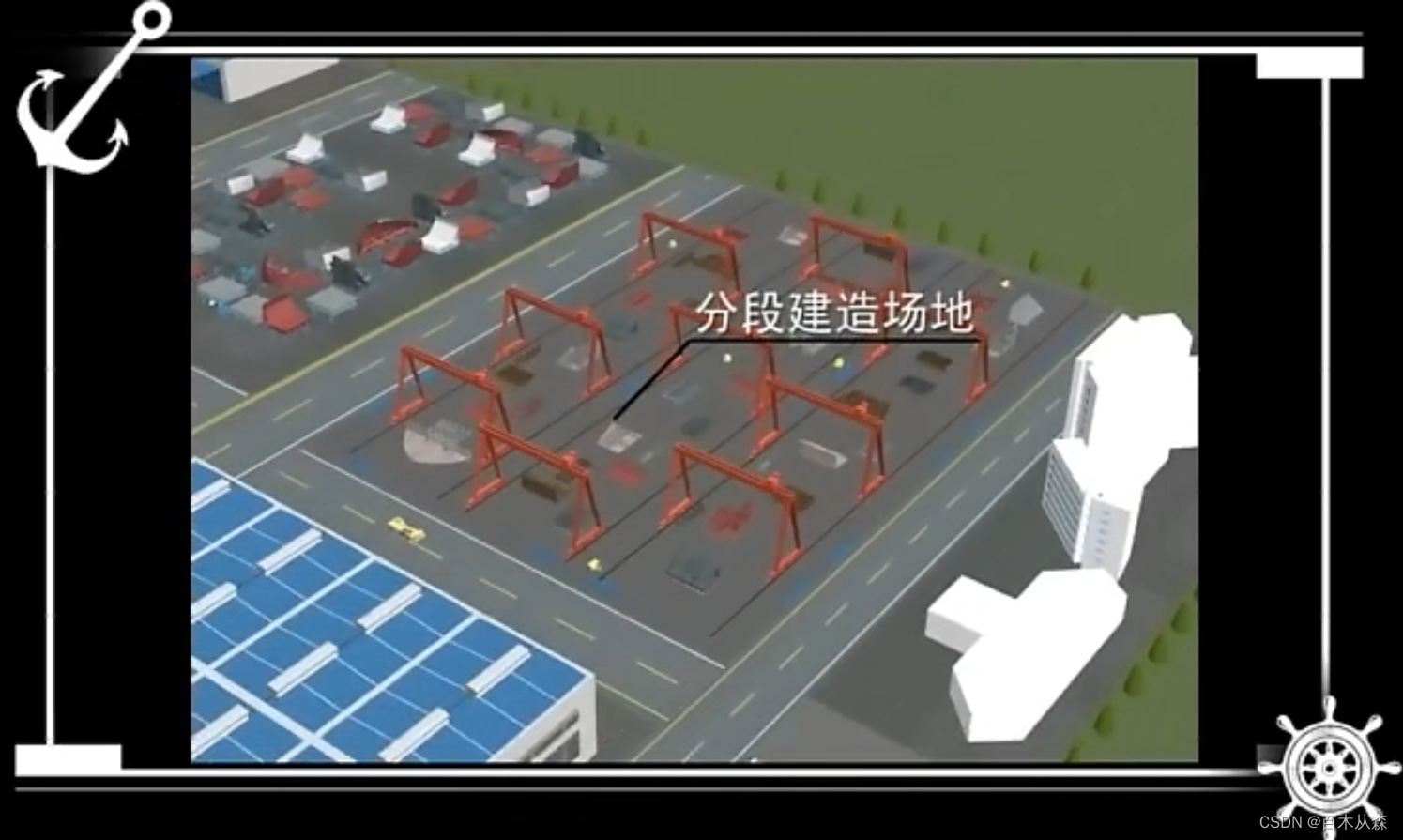

总装化造船厂的布局采用绿色造船思想:即为每一块钢板从原料码头到船坞的流转设计了一个低碳路线,通过缩短作业过程中物资的运输路程来减少运输工具的使用量和能源消耗,减少碳排放量。

总装造船厂的典型布局

各部分拆解如下

集配完成后送至单元舾装、分段舾装、总段舾装、船坞舾装