对于一个生产型企业来说,生产缺料是管理中的疑难问题之一。

生产缺料导致的最直接的危害就有两个:

第一就是不能准时交货,降低企业信用,情况严重可能导致根据合同赔款,甚至丢失客户。

第二个危害就是增加了生产成本,包括生产缺料导致的紧急采购而增加成本,和内部的为了赶进度而增加的成本。

针对生产缺料的情况,企业应该如何来应对呢?

首先需要查明缺料的真正原因,可能存在的原因有三个:

①一个是BOM设计不准确,导致物料需求计算的时候就不准确。

②生产订单的变更,或者插单问题比较多,而跟单人员没有及时重新计算物料需求。

③没有MRP系统的支持,导致后勤计划人员手动计算过程太复杂而不可行。

要做到既不缺料,又要不多采购物料导致材料库存积压,还是要做很多工作的。而这又是必须做到的,否则都会增加企业运营成本。

具体如何做:

①BOM设计要尽量准确,需要根据实际用料不断的修正。

②生产计划需要根据明确的交货日期,来安排先后,准确录入。

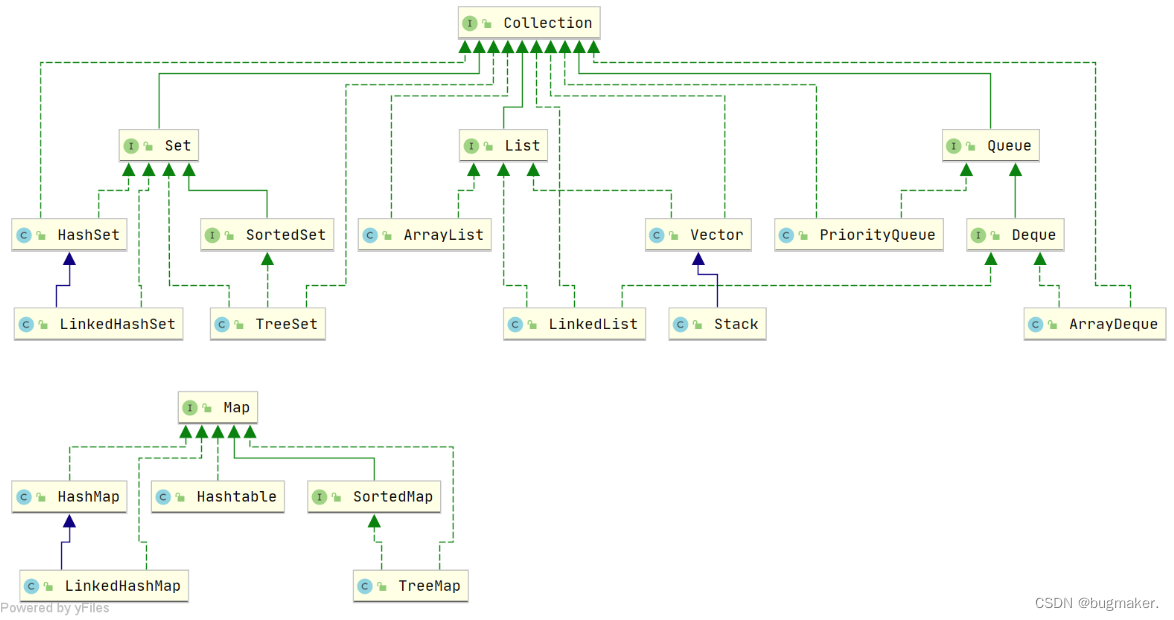

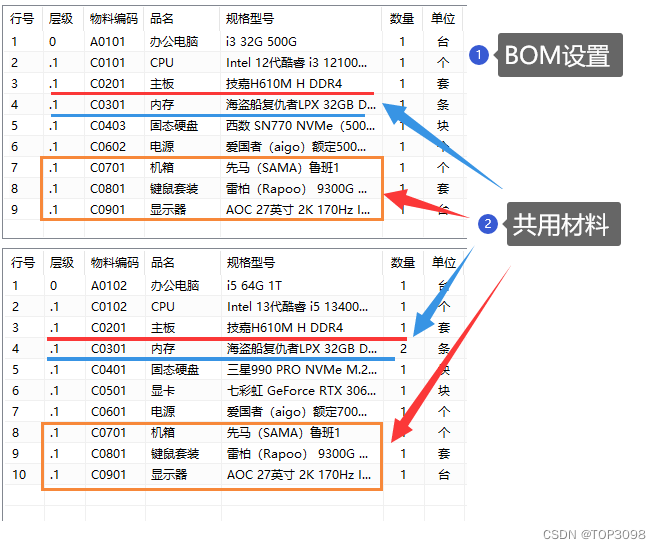

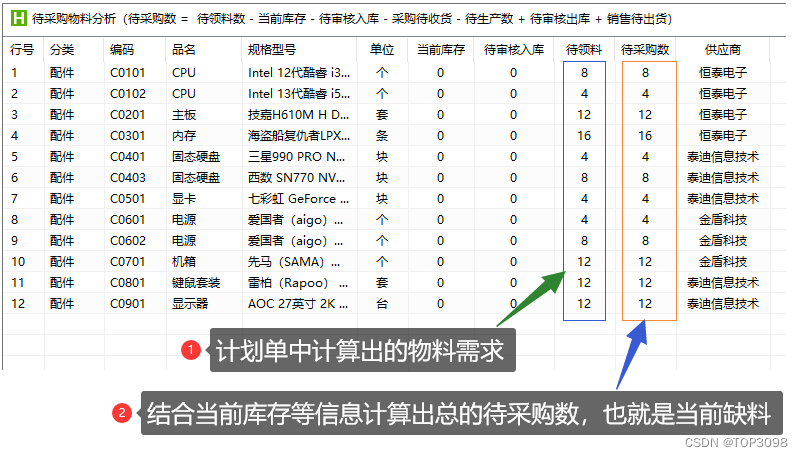

③根据计划和BOM用系统快速进行MRP计算,特别是一些共用料的需求数,再提交给采购部门。

④生产计划的变更和插单问题,要专人及时跟踪,重新计算物料需求,然后传递到采购部门。

⑤及时跟踪物料的采购进度、领用情况、当前库存和生产计划的生产进度,如有异常,及时和各部门沟通。

下面我们在智优ERP中来模拟演示一下基本的流程:

第一步、我们在系统中建立需要用到的基础资料,包括货品信息、客户、供应商、生产车间。这里只截图了最重要的物料信息,如图:

第二步、建立产品和材料的结构关系,就是建立BOM,其中部分材料是共用的。

第三步、建立两个生产计划,第一个计划只有一种产品,第二个计划包含两种产品,建立后计算他们各自的物料需求,再分析总的物料需求。

第四步、根据计算出的总需求,进行采购,制作采购订单。

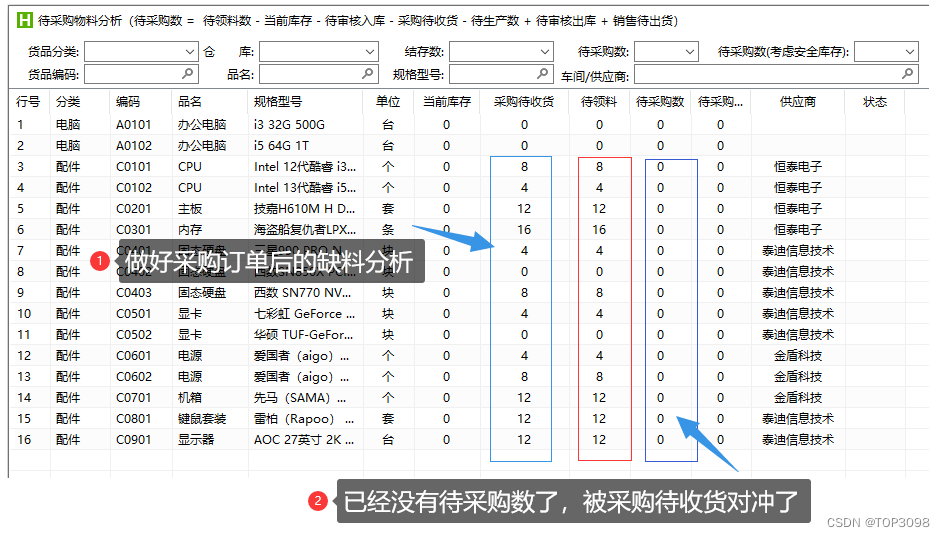

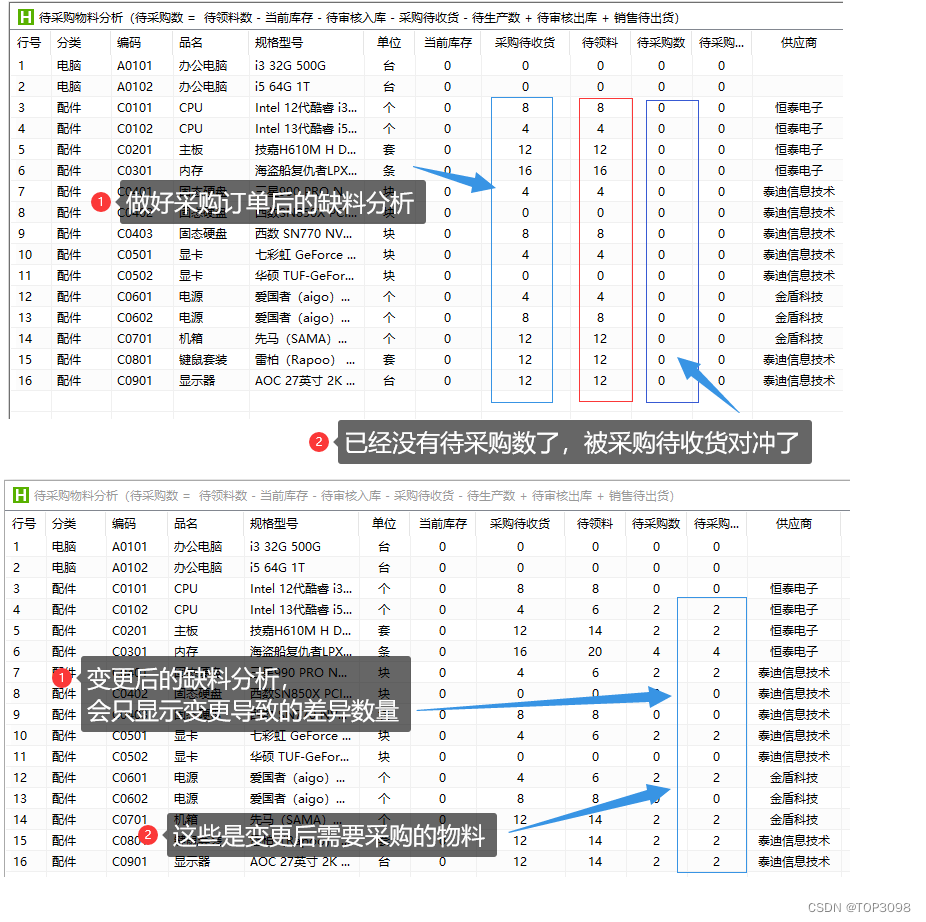

缺料的采购订单都制作完成后,可以看到缺料汇总里的数据已经没有缺料了。

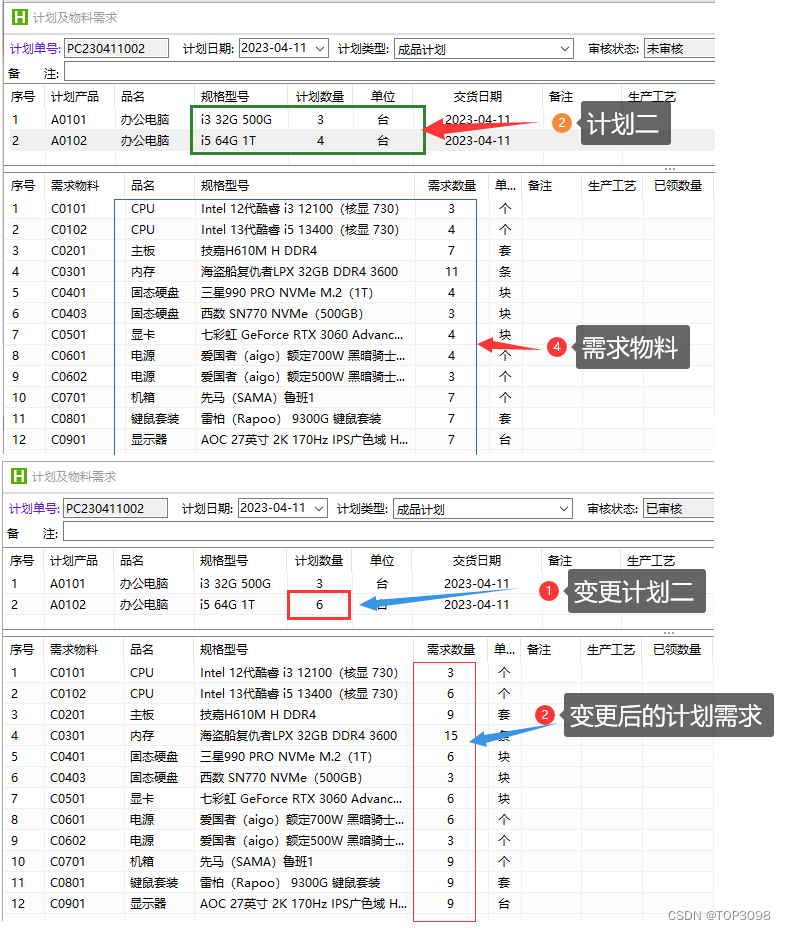

第五步、模拟做生产计划的变更,需要把第二个生产计划的产品数量增加。变更生产计划后,重新计算变更计划的物料需求。

第六步、变更后会发现吗,缺料分析功能里的待采购数量又会增加。接下来就继续根据缺料情况做采购订单。

第七步、最后就是根据实际的业务流程做采购收货,生产领料、生产入库等操作。

总结,要解决生产型企业缺料问题,需要各部门协作,发现问题及时沟通,才能彻底解决该问题。

系统下载地址:智优迷你E3_ERP