数字化转型,不但不遥远,而且似乎离我们每个人的生活还非常近。尤其是近几年,出于政府号召与扶持,市场竞争以及企业自身发展需要等各方面原因,越来越多的企业已经开始或者正在准备进行数字化转型。即使是规模一两百人的小型制造企业,同时进行五六个管理软件的导入已经是屡见不鲜。更不要提各方面资源更加充足的大型企业了。

当然,在此过程中,有的企业导入成功,走上数字化发展的快车道;不可避免的,也有很多企业花了金钱,人力与时间,只留下一地鸡毛。也许有人会说,大企业“人多将广”+“见多识广”,一定更有远见与动机进行数字化转行,并且更容易成功。

真如此吗?实际情况可能会颠覆你的认知,结果恰恰相反。

我们就以质量管理数字化转型为例进行说明。

为什么在质量管理软件导入中,中小型企业比大企业更容易成功?

正所谓硬币一定有两面。企业的优势和劣势也一样,在某些情况下,优势会变成劣势,反之亦然。

- 船小好掉头。大企业实现转型难且时间长。导入一个软件,无疑会对公司现有的流程以及工作方式有一定的影响,大企业有更多的已经固化的流程。将一杯水烧开比将一桶水烧开容易的多,也快的多。

- 决策速度快。中小型企业一般老板直接做主,决策链短,决策效率高。大型企业,只能用“呵呵”来形容了。

- 市场供给情况相对要好。只是相对较好,社会总供给还是严重不足。中小型企业组织架构流程相对比较简单,市场上有标准产品可以基本满足企业需求,拿来即用,快速上线。大型企业组织架构及流程更加复杂,市场上找不到可以直接用的标准产品,需要定制开发,定制开发就需要企业有专门的人梳理详细需求与实现逻辑,并且定制开发产品费用高,问题多,难以持续升级以及维护等诸多问题,上线成功率极低。大企业面临着想用标准产品,但是没有符合需求的;想定制开发,但做定制开发的资源水平又太差,难以找到合适供应商的窘境。有钱花不出去,也是一种烦恼。

- 实施阻力小。中小型企业相对人员配备简单,系统实施上线阻力小,老板可以一竿子插到底。大企业人员多且杂,人多,想法就多,想法越多,借口越多,项目进程会被看似合理的各种细枝末节所阻碍,轻则被拖期,重则烂尾。

- 变革意愿更强。中小型企业大多数是私营企业,危机感更强,更具有进取心,对新鲜事物更感兴趣,以及更容易接受新鲜事物。大企业会更加的求稳,改变的意愿以及成本会更高。即使是要变,也要反复开会论证,做试点,要排队,这是企业变大后必然的结果。

- 更务实。中小型企业在导入质量管理软件时的需求相对更务实。这是因为私企老板通常会亲自参与,他们往往更关心的是要解决最核心的实际问题,讲究性价比,不追求花架子。大型企业,层级多,人员多,建议多,往往追求大而全,不可避免会有更多的一些不切实际,比较虚的需求,侵占了解决关键问题的资源,造成了似乎什么都有,但就是主线不强,花多,果少。

- 大企业,公地的现象更严重。铁打的营盘,流水的兵。大不了换份工作,有大企业工作经历做背景,更容易找到待遇更高的工作。至于目前,完成本职工作就好,做多错多。

- 中小企业成功案例比例更高。烂尾最多的往往都是这些大企业的项目,金额往往是几百万起步,几千万也常见,甚至更多,这个可能是最不被行业外人所知道事情。更加诡异的是,甲乙双方对外宣传都不会说项目失败了,只是他们各自心中明白是怎么一回事:

*一个MES花费几百万,但就一个车间,一个简单报表,点击鼠标后,3分钟才出几行数据。

*购买10个模块,只能用一两个模块。

*系统只是简单的字段累加,没有扎实的业务知识支撑,想要的统计分析根本实现不了。

*系统抽象不好,企业稍微有一点变化,都得二开,凡此种种,不一而足。以后会单独写一篇介绍各种失败案例的文章。

现状就是中小型企业在数字化转型方面更容易成功,比大型企业更有优势。

下一个话题,中小型制造企业该不该导入数字化质量管理软件?

吃着碗里的,想着锅里的,活人都一样,企业是人的企业,所以企业也不能免俗。对于广大中小型制造企业,一方面要抵御新进入者的竞争,同时又希望能够进入新的市场,获取新的市场空间以及更高的利润。

但不得不面对的现实情况是新的市场往往被规模更大,更具有实力,以及相对来说人员技能水平更高一些的公司所霸占。中小型制造企业一边要守,另一边又要攻,如何做到攻守兼备?并且还要解决企业内部质量管理中上述的痛点?进行数字化管理升级无疑是可以让中小型企业快速缩小差距甚至超越的绝招。

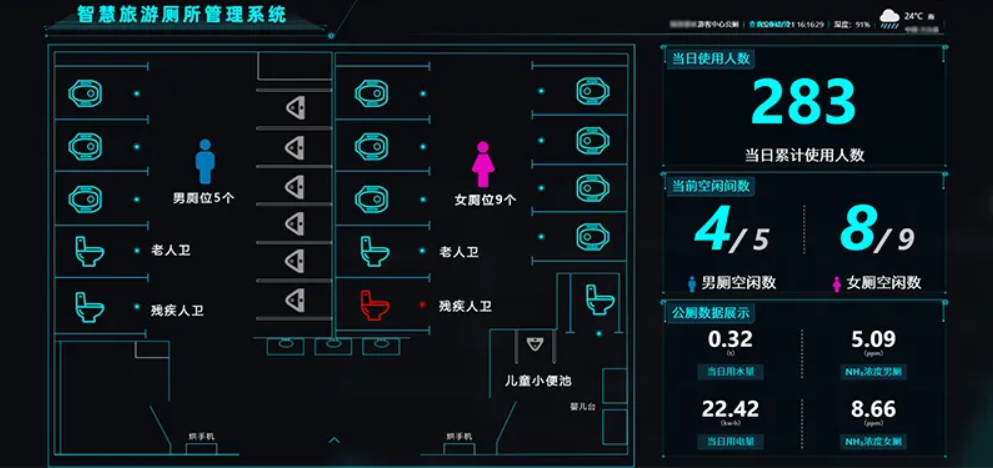

尤其现在客户越来越重视供应商的质量管理能力,通过数字化质量管理软件的导入,证明自己麻雀虽小,五脏俱全。虽然小,但质量管理能力不仅不比大企业差,管理方法更加先进。

不仅帮助企业快速提升以及向客户证明自己的质量管理能力,提高质量管理效率以及改善公司质量管理形象,使得企业更容易得到客户的青睐以及拿到客户的订单,帮助中小型企业实现弯道超车,是一款进攻型的武器。

导入数字化质量管理都能具体解决什么痛点?

以下仅是抛砖引玉:

- 专业质量人员不足以及人员流动率大,质量标准丢失以及标准不统一等原因造成的质量不稳定,产生大量不良或者客户投诉;

- 质量检验标准存在于个别员工记忆中,检验执行时出现偏差,或者该员工请假或离职时,影响检验的正常进行,甚至影响到正常的生产节拍;

- 检验数据经纸质,excel等多次誊写,造成信息录入错误,效率低下,影响质量判断以及质量分析;

- 物料送货频次多,检验员检验任务加大,需额外增加人员或者检验员为了按时完成检验催生数据造假;

- 好钢没有用到好刃上。无法针对不同质量水平的物料区别对待,只能针对所有物料一视同仁的进行检验,造成很多宝贵的时间花在了没有质量问题的物料之上,有质量问题的物料又没有分配足够精力进行管理,事倍功半;

- 极个别员工与供应商关系密切,检验时人为“放水“;

- 部分员工被分配到自己没有足够检验资质的检验任务之上,无法进行正确的检验,造成检验结果错误;

- 数据记录难以查找,客户或者第三方来审核时,鸡飞狗跳的到处找报告,甚至影响到审核的结果,以及丢失客户;

- 质量管理人员无法得知现场员工是否按照要求进行了检验,以及检验的进度,无法对检验进行有效监督以及进行及时的调度安排;

- 质量管理人员花大量时间进行数据收集,以及做质量报表,没有时间进行质量分析改善工作;

- 不同客户对不同物料有一些定期/定数的检测要求,难以进行管控,造成遗漏,引起客户投诉,甚至产品召回风险;

- 数据延迟,下周或者下一个月才能知道上一周/月的质量情况,或者无法及时知道影响产品质量的是哪个原材料/供应商/产线等,无法及时进行反馈及改善,造成更多不良品的发生,质量成本居高不下;

- 不合格品,客诉等未进行及时处理,无法进行处理任务以及人员的有效跟踪,未能进行有效的质量改善的闭环管理,造成更多不合格发生或者客户再次投诉,影响客户满意度;

- 同行的质量管理水平高于本公司,与同行竞争时,总是处于劣势,无法拿到订单,或者只能做一些低档低利润产品;

- 因客户要求,需要对一些产品的关键质量特性每月提交Pp,Ppk,耗费大量人力物力;

- 部分质量特性无法直接测量得到,需要进过二次计算,效率低,容易出错,影响检验结果的判断;

- ……..

这些问题是中小企业独有的问题吗,大企业就没有吗?

谁先解决这些问题,谁就会在竞争中取得优势。

这种情况已经开始出现,同样是生产同一类产品,中小企业的在数字化管理的加持下,开始让那些趾高气扬但管理落后的大企业逐渐感到汗颜和羞愧。

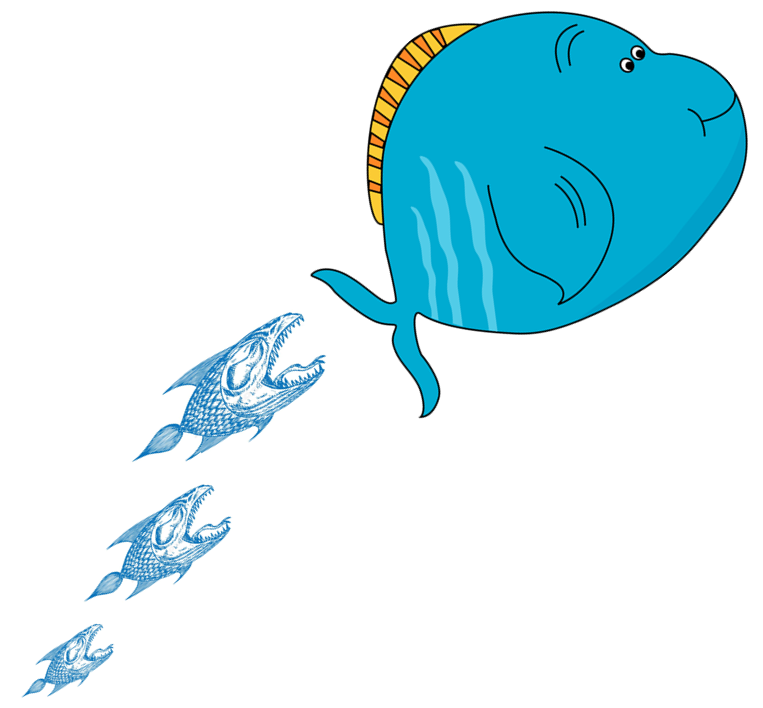

数字化正让中小企业成为市场搏杀中的快鱼,他们正在抢占原有大鱼的地盘。

数字化管理工具,正在成为中小型企业进攻的武器。