随着信息技术的飞速发展,智能制造和工业互联网已经成为当今产业变革的核心。智能制造,以其深度融合的设计、生产、管理、营销和售后服务等环节,代表了先进制造模式的典范。而工业互联网则作为智能制造的神经中枢,通过连接机器、人员、控制系统与信息系统,实现了工业数据的全面感知和实时传输。

本文将从技术层面、系统维度和业务维度三个角度,详细分析智能制造与工业互联网的相互作用和协同效应。

更多详细内容,推荐下载《制造数字化解决方案》

https://s.fanruan.com/l7s1m

分享行业真实的数字化转型案例,提供完整数字化解决方案!

一、智能制造是工业互联网的关键应用

智能制造作为当今产业变革的核心和战略重点,代表了一种深度融合了设计、生产、管理、营销和售后服务等环节的先进制造模式。它集成了物联网、互联网、大数据、云计算等信息技术,具备自感知、自决策和自执行的能力。智能制造的特点体现在智能工厂的构建、关键制造环节的智能化、端到端数据流的整合,以及全面的深度互联。

智能制造与工业互联网之间存在着密不可分的联系。智能制造的实现依赖于两个基础能力:

- 工业制造技术,包括高端装备、材料和工艺,这些是界定制造能力和边界的关键因素;

- 工业互联网,涵盖了智能传感控制软硬件、新型工业网络和工业大数据平台等信息技术要素,它们是释放工业装备、工艺和材料潜力、提升生产效率、优化资源配置、创造个性化产品和增值服务的关键。

因此,智能制造可视为工业互联网的关键应用,是工业转型升级的重要途径。通过工业互联网,我们能够实现工业设备、资源和能力的接入、调度与协同,推动制造活动的智能化。这不仅是一种技术革新,更是一种生产方式的深刻变革,为制造业的未来发展开辟了广阔的空间。

二、工业互联网对推进智能制造的作用

1、技术层面:智能制造使用工业互联网组织工业要素

工业互联网构成了智能制造的神经中枢,它通过将机器、人员、控制系统与信息系统紧密相连,实现了对工业数据的全面感知和实时传输。这一过程不仅依赖于高级建模和分析进行智能决策与控制,而且推动了制造业向智能化的转型。

在工业互联网的多个要素中,网络基础设施是基石,数据是驱动力,而安全则是这一切的保障。基于网络的高效实时数据传输和数据分析,在确保安全可信的基础上,工业互联网使得从单一机器到整个工业系统的智能决策和动态优化成为可能。

工业互联网是新一代信息技术与先进制造技术软硬件的结合体,它将信息连接的对象从人扩展到了具备自我感知与执行能力的智能设备,标志着信息通信技术的创新和互联网发展的新阶段。通过集成无处不在的传感器、嵌入式终端系统、智能控制系统和通信设施,工业互联网实现了人与人、人与机器、机器与机器以及服务与服务之间的智能互联。

智能制造通过工业互联网实现了制造环节、工厂设备、系统和数据的集成优化,以及制造流程和业务数字化管控的智能化。因此,工业互联网不仅是智能制造的支撑技术,更是实现工业要素互联互通和自组织的核心技术,为制造业的未来发展提供了无限可能。

2、系统维度:智能制造依托工业互联网搭建应用平台

智能制造代表了信息化与工业化深度融合的未来方向,它对应对新一波科技革命和产业变革至关重要。工业互联网作为智能制造的支柱,提供了必不可少的基础设施。

要打造一个能够实现工厂内部设备、关键制造流程、系统和过程数据的集成优化,以及业务数字化管控的智能制造系统,我们需要解决两大问题。

- 首先,必须实现工厂内各种设备和生产线等制造单元的网络化互连。

- 其次,要在智能制造系统中,动态地调用工业互联网平台上集成的制造资源和能力服务。

从系统的角度来看,工业互联网在智能制造系统中发挥着“机器+平台+应用”的系统架构和平台生态的角色。这种架构不仅促进了设备和资源的高效利用,也为智能制造的实施提供了强大的支持和广阔的发展空间。

3、业务维度:智能制造借助工业互联网实现智能化运行

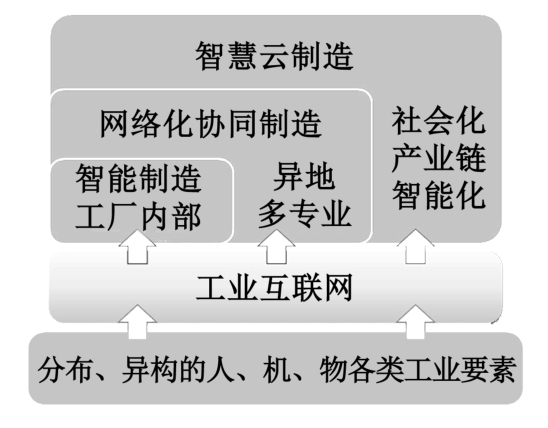

智能制造、协同制造和智慧云制造是工业互联网的三大关键应用模式,它们是信息化与工业化深度融合的延伸,也是“互联网+制造业”的具体实践。这些模式均依托于信息技术构建的网络或平台,共同目标是通过互联网技术促进制造业的转型升级。

(1)智能制造

智能制造涵盖了智能化的制造过程、生产系统和运行模式,通常应用于企业内部,可以是单一设备的智能化,也可以扩展至整个生产线、车间乃至企业。

(2)协同制造

协同制造则扩展至企业间的合作,强调跨地域、跨专业的协作。虽然协同制造并非全新概念,但在互联网经济时代,它被赋予了新的含义:通过工业互联网实现线上线下结合的协同,使得制造过程更加高效、便捷,并拥有更广阔的协作选择空间。

(3)智慧云制造

智慧云制造则是在智能制造和协同制造的基础上进一步发展,其特点是制造过程中的协作关系是动态的、非固定的,任务完成后即可解除协作。这种模式充分展现了工业互联网的互联网特性。

这三种模式虽然都依赖工业互联网实现人、机、物等工业要素的互联互通和优化运行,但它们在业务实施和资源整合的范围上各有侧重。智能制造的核心目标是通过工业互联网实现工厂内部的智能化运行,如下图所示,这不仅提升了生产效率,也为制造业的数字化转型奠定了基础。

为更好地发挥工业互联网在智能制造中的作用,帆软软件有限公司为广大客户提供了包括解决方案以及大数据分析平台在内的等多种工具,为制造企业在推进智能制造过程中充分利用工业互联网提供多种选择。

帆软是国内领先的数据软件服务商,深耕数字行业十八年,能够依托于自身数字化产品,为各行业企业提供数字化转型解决方案。为协助制造企业迈向数字化转型,帆软成立了数字制造事业部,专注于制造业领域的工业大数据分析与数据规划。

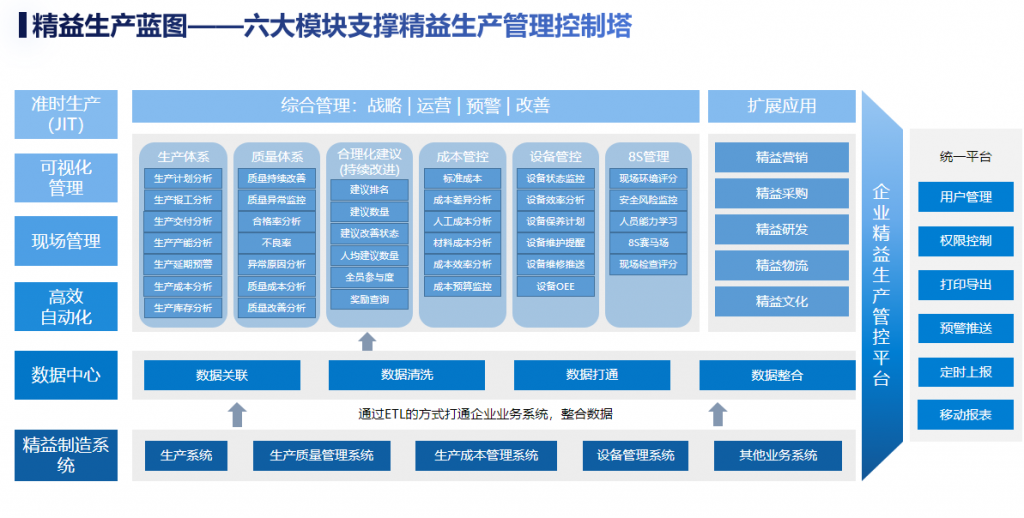

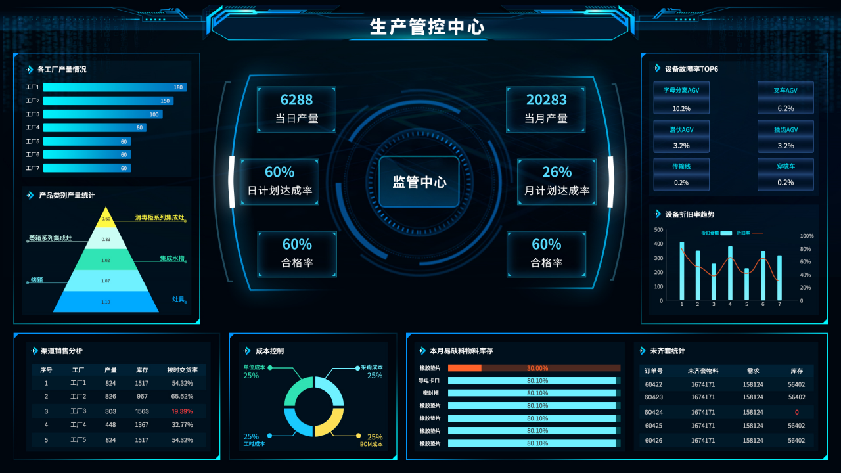

帆软为制造业提供了包括经营、财务、生产以及供应链等在内的解决方案与工业互联网平台,以精益生产管控方案为例。帆软生产领域专家结合制造业深耕十余年的丰富经验与FINE+产品线,为企业提供了「精益生产管控方案」,该方案通过精益管理控制塔总揽全局,生产管控中心、质量管控中心、持续改进管控中心、成本管控中心、设备管控中心、8S 管控中心六大模块支撑管理控制塔,逐个解决生产管理中的痛点问题。同时,帆软还将在此基础上,结合企业实际情况,为合作客户提供专业可靠的方案优化服务。

精益生产管理控制塔是专为企业高层管理人员设计的综合性工具,其主要功能包括全面监控企业的订单情况、生产状态、人员设备状况以及智慧工厂运行情况。该管理控制塔聚焦于顶层设计和规划,使高层管理层能够方便地实现对企业运营的全局把控,及时预警并纠偏。同时,该系统支持下钻查看六大管控中心的详细情况,以更精细地管理和优化企业运营。

- 生产管控中心

生产管控中心负责采集一线生产过程中的关键运营数据,包括产量数据和设备运转数据等。这些数据通过与生产管控系统的对接,实现了对日常生产过程的精细化管理,有助于提高生产效率和资源利用率。

- 质量管控

质量管控中心致力于构建一个全面的质量管控系统。通过对关键质控点数据的精准把控,该中心定位质量问题的来源,实现了对质量管控分析水平的提升。

- 成本管控

成本管控中心通过关联各项与生产相关的财务成本和费用支出,实现了对产品成本的纵向对比分析。这使得企业能够准确定位成本改善点,从而促进了成本效益的提升。

- 设备管控

设备管控中心能够透明呈现各生产线的设备运转状态和工作效率,及时推送设备异常信息,方便生产管理人员尽早干预和处理,确保生产过程的平稳运行。

- 持续改进管控

持续改进管控中心通过车间看板透明化展示企业持续改进的参与情况、提案情况以及现场整改情况,形成了促进持续改善的良性竞争机制。

- 8S管控

8S管控中心直观展示了8S评比数据,透明呈现奖惩情况,有效激发了各部门员工的工作积极性,避免了8S检查流于形式。这六大管控中心共同构成了一个综合而高效的精益生产管理控制塔体系,为企业提供了科学而实用的运营管理工具。

三、 总结

本文深入探讨了智能制造与工业互联网之间的内在联系,以及它们如何共同推动制造业的数字化转型。智能制造作为工业互联网的关键应用,不仅体现了信息化与工业化的深度融合,更是新一轮科技革命和产业变革的必然产物。通过工业互联网的支撑,智能制造得以实现设备、资源和能力的全面接入与协同,推动了生产方式的深刻变革。

我们认识到,工业互联网在智能制造系统中扮演着至关重要的角色,它通过“机器+平台+应用”的系统架构,为制造企业提供了强大的基础设施和平台生态。同时,智能制造、协同制造和智慧云制造这三大应用模式,展现了工业互联网在不同业务实施和资源整合范围的广泛应用。

展望未来,随着技术的不断进步和创新,智能制造与工业互联网的结合将更加紧密,为制造业带来更加广阔的发展空间。

更多详细内容,推荐下载《制造数字化解决方案》

https://s.fanruan.com/l7s1m

分享行业真实的数字化转型案例,提供完整数字化解决方案!

![NRBO-XGBoost分类 基于牛顿-拉夫逊优化算法[24年最新算法]-XGBoost多特征分类预测+交叉验证](https://img-blog.csdnimg.cn/img_convert/42cc0208eeed8825c62df474256b991e.png)