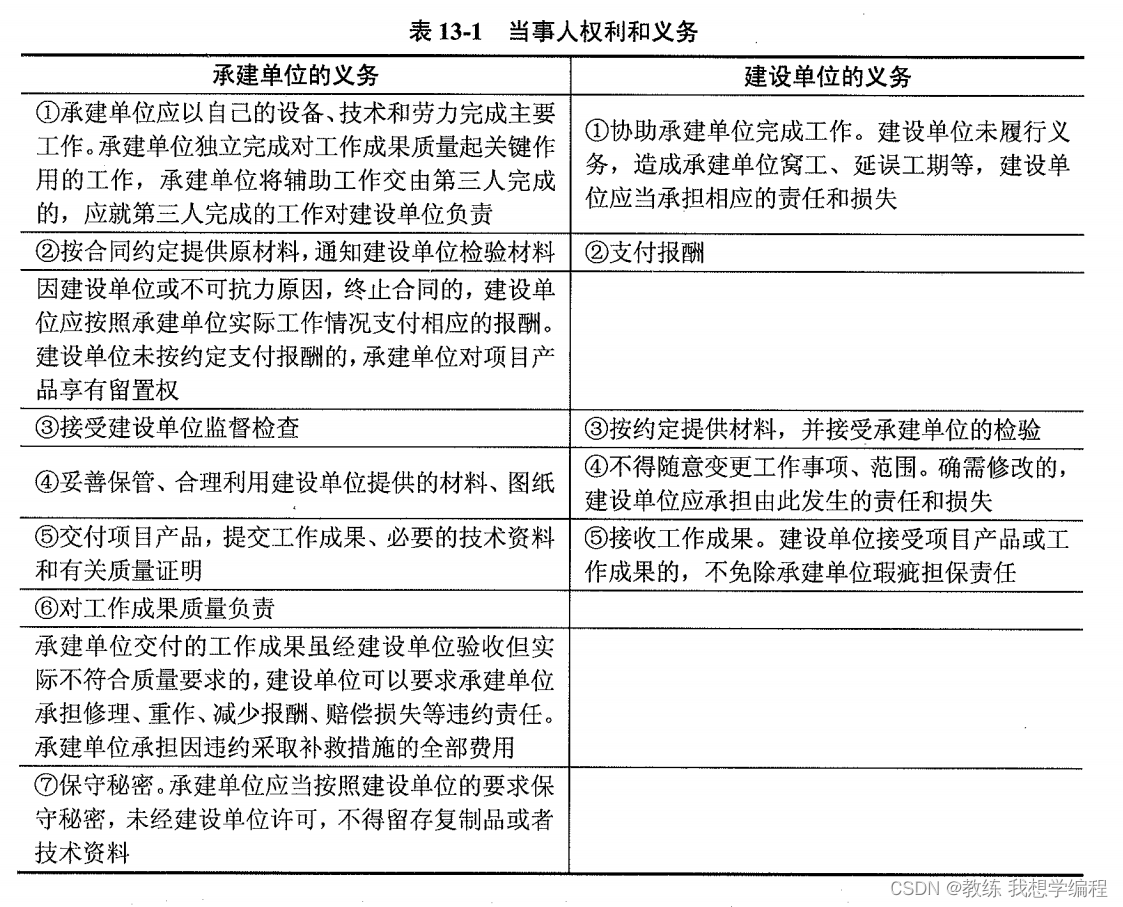

1.处理气体量的计算

计算袋式除尘器的处理气体时,首先要求出工况条件下的气体量,即实际通过袋式除尘器的气体量,并且还要考虑除尘器本身的漏风量。这些数据,应根据已有工厂的实际运行经验或检测资料来确定,如果缺乏必要的数据,可按生产工艺过程产生的气体量,再增加集气罩混进的空气量(20%~40%)来计算。

式中,Q为通过除尘器的含尘气体量,m3/h;QS为生产过程中产生的气体量,m3/h;tc为除尘器内气体的温度,℃;pa为环境大气压,kPa;K为除尘器前漏风系数。

注意:如果生产过程产生的气体量是工作状态下的气体量,进行选型比较时则需要换算为标准状态下的气体量。

2.确定运行温度

当含尘气体为常温时,运行温度通常就是含尘气体的温度。对于高温烟气,往往需要根据技术经济比较确定是否采取降温措施,并确定降温幅度。若含尘气体温度过低可能导致结露时,需采取升温措施。

运行温度的上限应在所选滤料允许的长期使用温度之内;而其下限应高于露点温度15~20℃。当烟气中含有酸性气体时,露点温度较高,应予以特别的关注。

3.选择清灰方式

主要根据含尘气体特性、粉尘特性、粉尘排放浓度和设备阻力,通过技术经济比较结果确定。宜尽量选择清灰能力强、清灰效果好、设备阻力低的清灰方式。

4.选择滤料

主要确定滤料的材质(常温或高温)、结构(机织布或针刺毡,是否覆膜等)、后处理方式等。

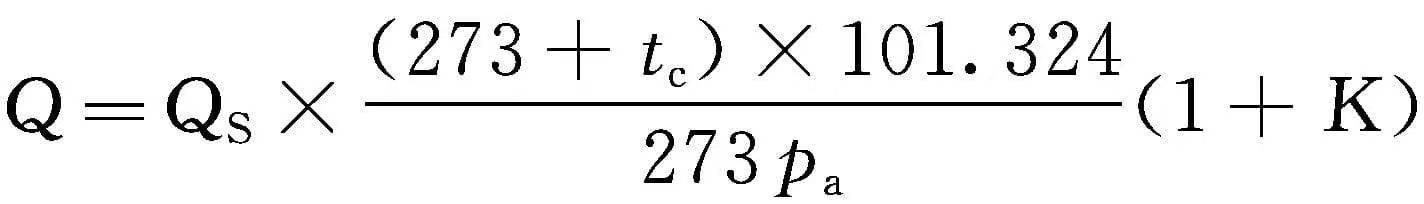

5.过滤风速的选取

过滤风速的大小,取决于含尘气体的性状、织物的类别以及粉尘的性质,一般按除尘器样本推荐的数据及使用者的实践经验选取。多数反吹风袋式除尘器的过滤风速在0.4~1.2m/s之间,脉冲袋式除尘器的过滤风速在0.6~2m/s左右,玻璃纤维袋式除尘器的过滤风速约为0.5~0.8m/s。若排放浓度要求低,应选较低风速。

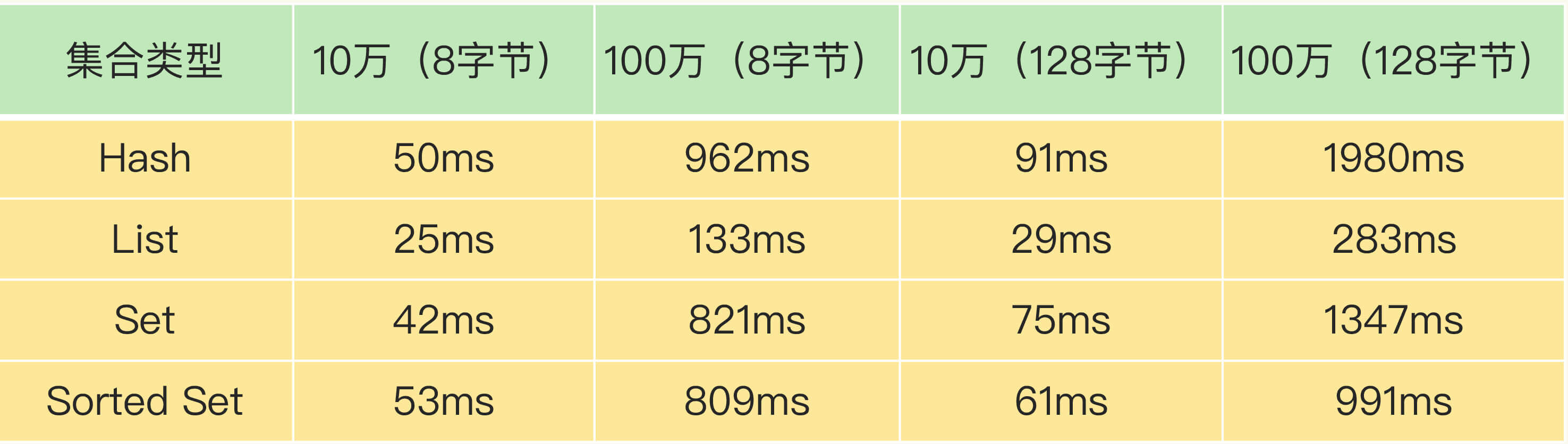

袋式除尘器的过滤风速(单位:m/min)

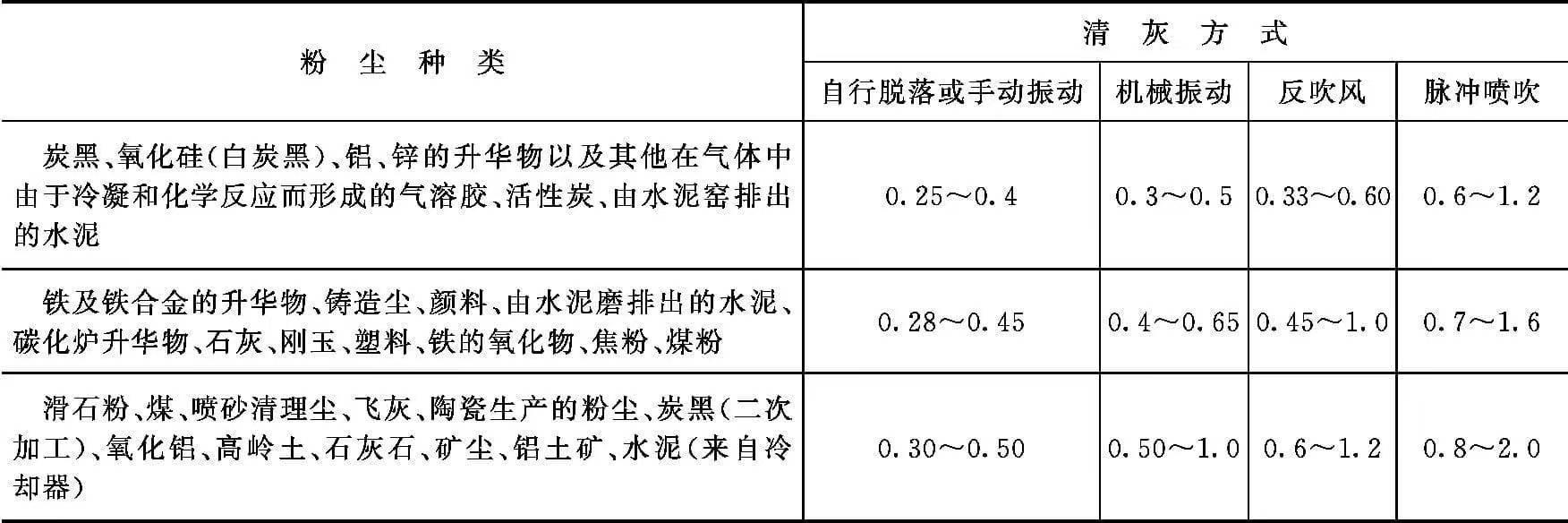

6.过滤面积的确定

(1)总过滤面积

根据通过除尘器的总气量和选定的过滤速度,总过滤面积计算:

式中,S为总过滤面积,m2;S1为滤袋工作部分的过滤面积,m2;S2为滤袋清灰部分的过滤面积,m2;

Q为通过除尘器的总气体量,m3/h;v为过滤速度,m/min。

求出总过滤面积后,就可以确定袋式除尘器总体规模和尺寸。

(2)单条滤袋面积

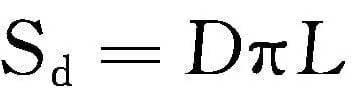

单条圆形滤袋的面积,通常用式计算:

式中,Sd为单条圆形滤袋的公称面积,m2;D为滤袋直径,m;L为滤袋长度,m。

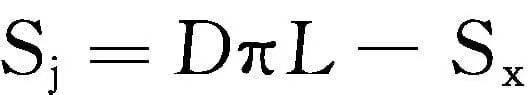

在滤袋加工过程中,因滤袋要固定在花板或短管上,有的还要吊起来固定在袋帽上,所以滤袋两端需要双层缝制甚至多层缝制;双层缝制的这部分因阻力加大已无过滤的作用,同时有的滤袋中间还要固定环,这部分也没有过滤作用,故上式可改为:

式中,Sj为滤袋净过滤面积,m2;Sx为滤袋未能起过滤作用的面积,m2;其他符号意义同前。

【例4-2】 大、中型反吹风除尘器中,滤袋长10m,直径0.292m,试计算净过滤面积。

解:其公称过滤面积为0.292×π×10=9.25m2;如果扣除没有过滤作用的面积0.75m2,其净过滤面积为9.25-0.75=8.5m2。

由此可见,滤袋没用的过滤面积占滤袋面积的5%~10%,所以,在大、中除尘器规格中应注明净过滤面积大小。但在现有除尘器样本中,其过滤面积多数指的是公称过滤面积,在设计和选用中应该注意。

7.确定清灰制度

对于脉冲袋式除尘器,主要确定喷吹周期、脉冲间隔、在线或离线;对于分室反吹风袋式除尘器,主要确定状态及其周期,各状态的持续时间和次数。

8.确定除尘器型号、规格

依据上述结果查找资料,确定所需的除尘器型号、规格,或者进行非标设计。对于脉冲袋式除尘器而言,还应计算(或查询)清灰气源的用气量。

9.阻力估算

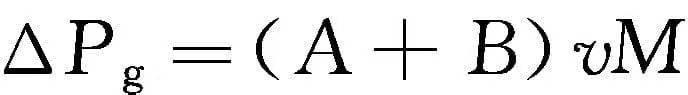

袋式除尘器的阻力由三部分组成:一是设备本体结构的阻力指气体从除尘器入口,至除尘器出口产生的阻力;二是滤袋的阻力,指未滤粉尘时滤料的阻力,约50~150Pa;三是滤袋表面粉尘层的阻力,粉尘层的阻力约为干净滤布阻力的5~10倍。如果把滤袋及其表面附着的粉尘层的阻力叫做过滤阻力,那么过滤阻力可按式计算:

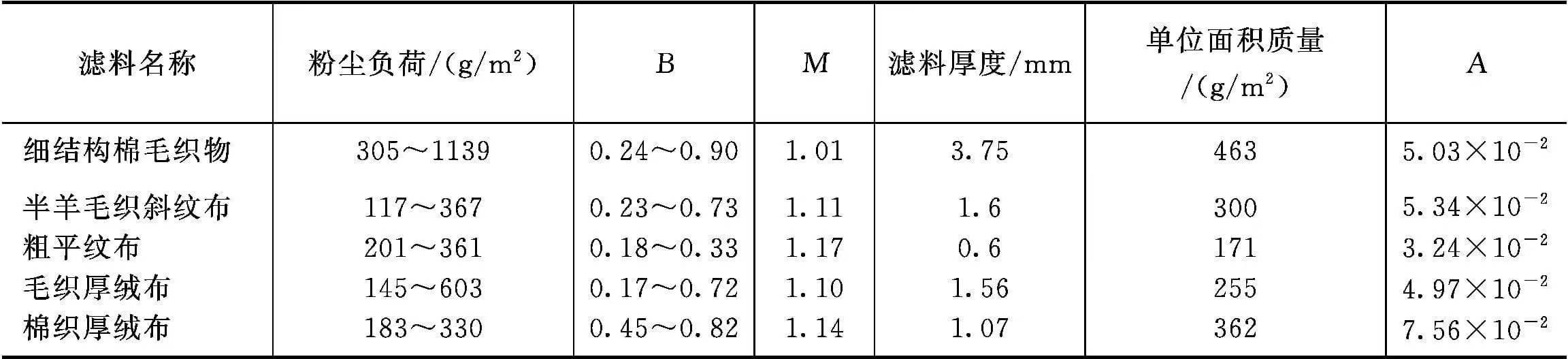

式中,ΔPg为过滤阻力,Pa;A为附着粉尘的过滤系数;B为滤袋阻力系数;v为过滤速度,m/min;M为滤料性能系数。

上述系数可由表查得。

过滤阻力有关系数

此外,过滤阻力还可以利用计算滤尘量的办法查表

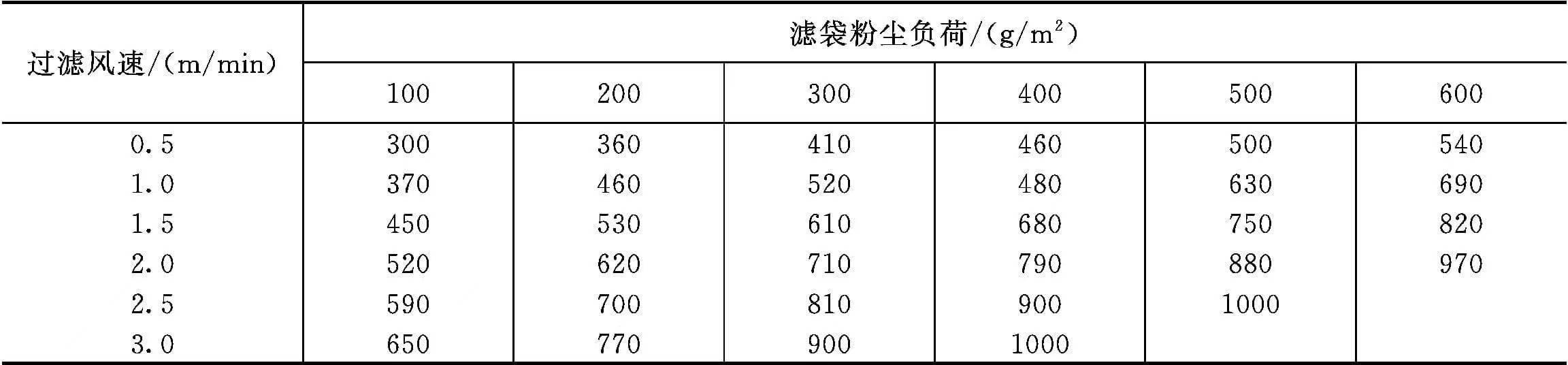

不同滤尘量的滤袋过滤阻力 单位:Pa

来求出过滤阻力的近似值。滤尘量可由下式计算:

式中,g为滤袋粉尘负荷,g/m2;ci为气体的含尘质量浓度,g/m3;v为过滤风速,m/min;t为滤袋清灰周期,min。

除尘器本体结构阻力随过滤风速的提高而增大,而且各种不同大小和类别的袋式除尘器阻力均不相同,因此,很难用某一表达方式进行计算。一般的过滤风速为0.5~2m/min时,本体阻力大体在50~500Pa之间。但是,在考虑本体结构阻力时,应同时考虑一定的储备量。

![【Kotlin】泛型 ② ( 可变参数 vararg 关键字与泛型结合使用 | 使用 [] 运算符获取指定可变参数对象 )](https://img-blog.csdnimg.cn/b2794bb397fa46dc9ea06696d9d64a6d.png)