相信大家在日常的工作中肯定会遇到这样一种情况:产品的质量特性属于外观特性,即 需要靠人工判断产品是不是符合标准。当遇到客户投诉,或者内部报废率比较高的时候,经

常会遇到客户和领导的挑战:

- 如何保证员工清楚的知道放行标准?

- 如何保证不同员工的判断一致性?

- 如何考核员工是否掌握了标准?

这个时候, 可能我们更多想到的措施就是: - 加强员工培训

- 加强员工考核

大家试想一下,如果你作为客户或者领导,看到这样措施会是怎样的感觉, 个人感受是 这样的措施有效性很差,而且缺乏量化考核的方式,难以有效的避免不良的重复发生,总之, 这样的措施不能让客户或者领导满意。那是否由一种能否量化的方法用以确认目视检查是否 有效呢?答案是肯定的, 我们可以通过极限样品库+属性值数据一致性分析的方法去确定不 良品的极限表现以及属性值数据的一致性。

相信大家对测量系统的 MSA 并不陌生,对测量系统的评价标准也是非常明确: R&R% ≤10%,表明测量系统是有能力的。

10% <R&R≤ 30%,表明测量系统能力处于临界状态,不可测量重要的测量对象。 30% <R&R ,表明测量系统需要改进。

当然, 上述的标准是针对计量型数据;对于目视检查是否合格的这种属性值数据同样也 有一致性分析的方法。

首先,需要建立一个极限样品库, 通过对设计输入、客户投诉、内部不良品等的收集, 找到客户可以接收的产品的最差状态, 可以让员工清楚的意识到客户所能接收的极限状态。

第二步,需要收集良品和不良品,在成本可控的状态下, 样品越多,越可以真实的反应 出员工对于产品判断的一致性。一般情况下,样品总共要达到 30 个,并且尽量使得良品和 不良品各占 50%。

第三步,选择参与一致性分析的员工,应经常从事该项检查。另外, 在一致性分析之前, 员工并不知道待评判样品的状态。

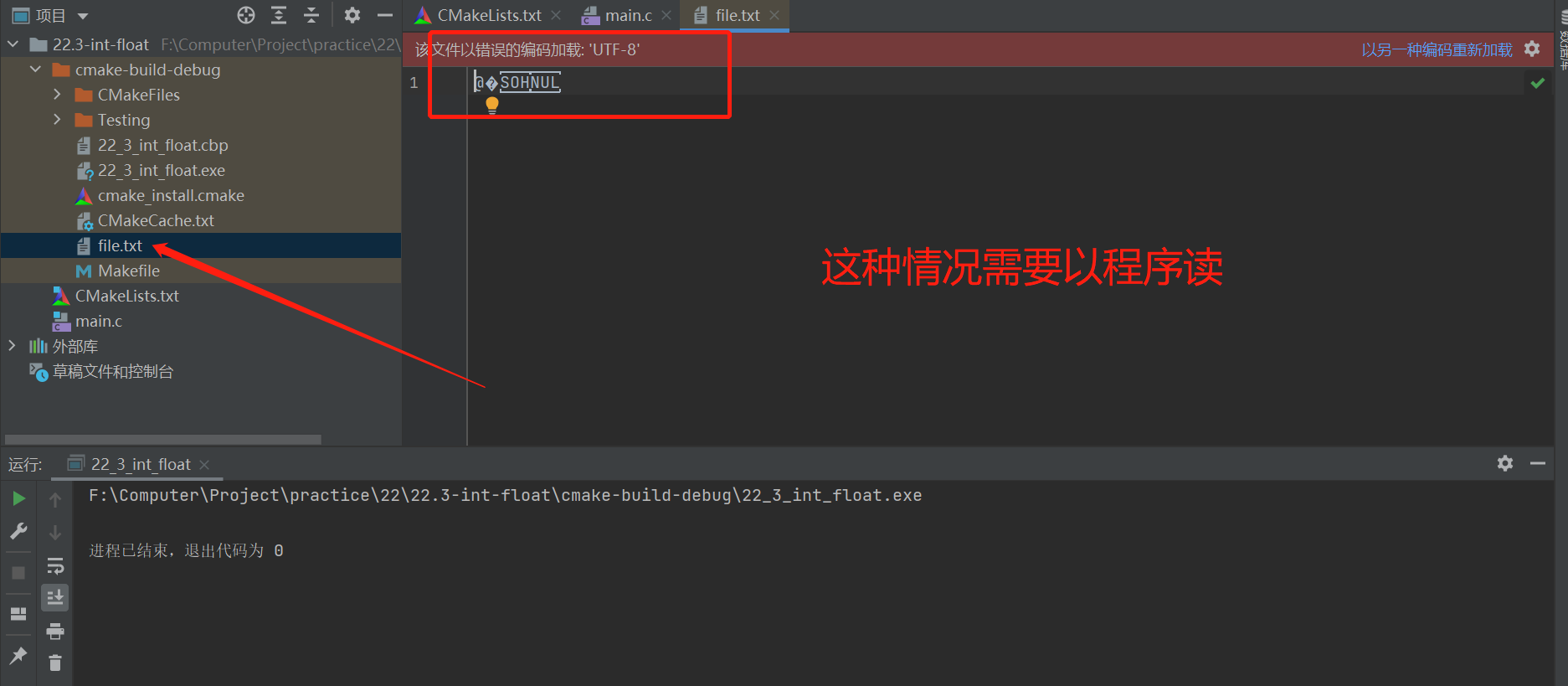

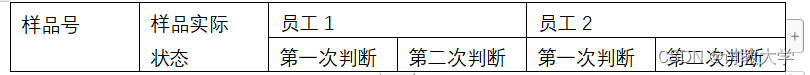

第四步,员工分别对每个样品进行两次判断并将评判结果填入表格当中(表格可按照如 下进行设计)

第五步,可使用 minitab 对结果进行分析,也可人工对结果进行计算。 操作员自身的评估称为重复性; 操作员之间的一致性称为再现性。

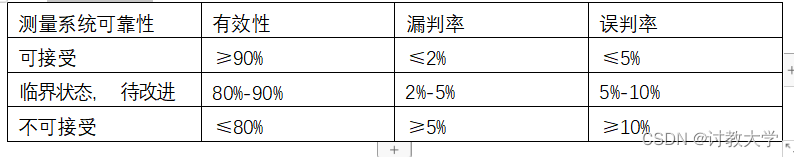

评价标准:

有效性:员工的各次判断与样品实际状态一致

漏判率:对于每个测量者,将不合格样品判断为合格样品的比率,漏判率=漏判次数/漏 判机会数,

漏判机会数: 假定待判定样品中有5 个不良品;员工针对每个样品判断 2 次, 则漏判机 会数为 52=10 个

误判率:对于每个测量者,将合格样品判断为不合格样品的比率,误判率=误判次数/误 判机会数。

误判机会数: 假定待判定样品中有5 个良品;员工针对每个样品判断 2 次, 则误判机会 数为 52=10 个

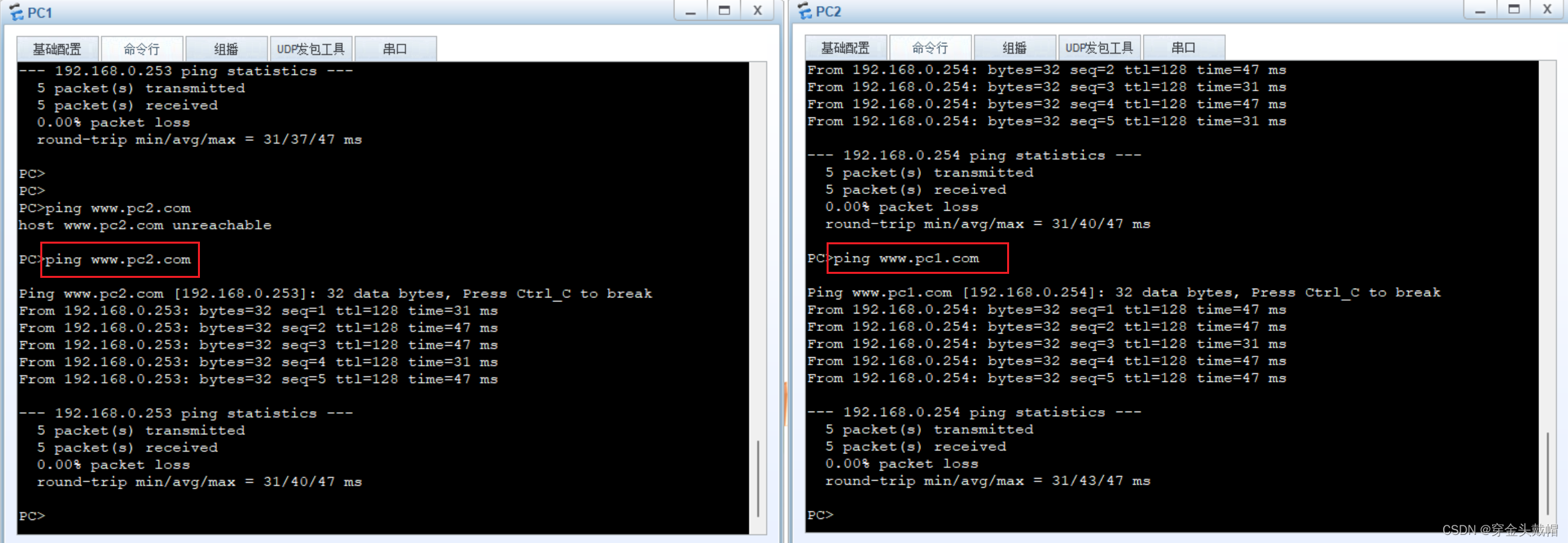

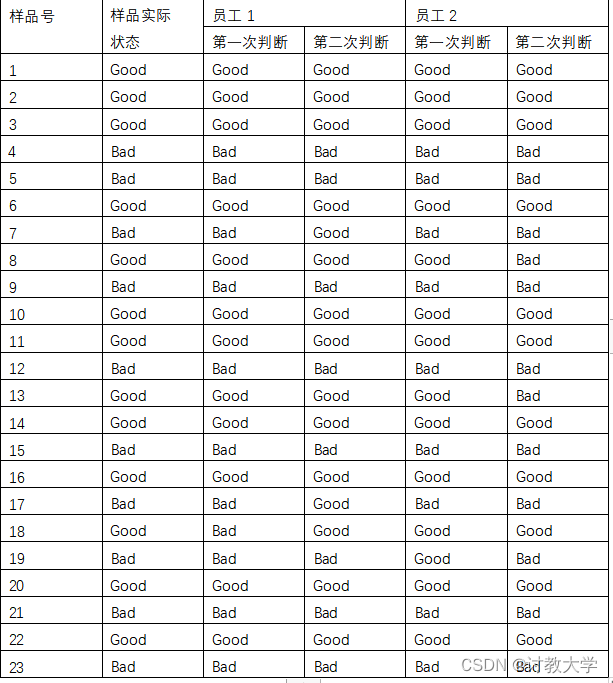

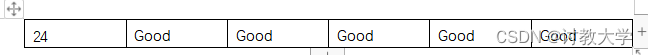

下面用一个例子给大家具体介绍一下:共有 24 个样品,其中良品 14 个,不良品 10 个; 共有两名检验员参与,设计表格如下:

操作员自身的评估称为重复性; 操作员之间的一致性称为再现性。

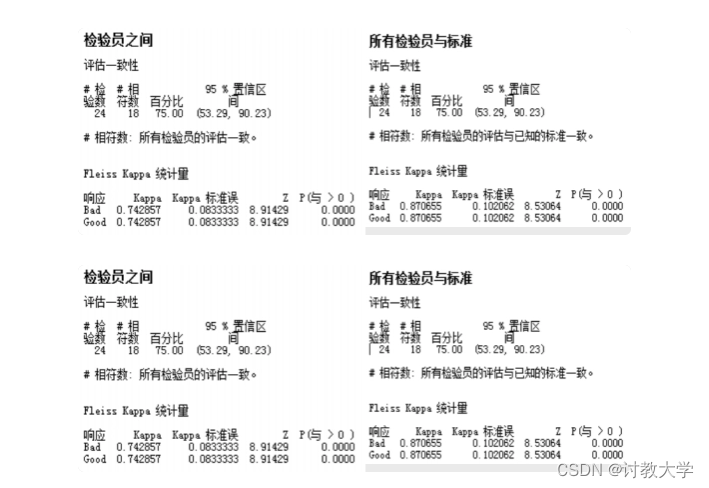

通过图表, 共有 24 个样品待评判,根据判断结果,其中 18 个样品的实际状态、 员工 1 各次判断状态、 员工 2 的各次判断状态一致, 则系统的一致性为:18/24=75%

员工 1 的漏判率:2/20=10% 误判率: 1/28=3.5%

解读: 员工 1 将有 2 次将“不合格”判定为“合格”,有 1 次将“合格”判定为“不合格”,漏判 机会数为 10 个不良品员工进行 2 次判断=20;误判机会数为 14 个良品员工进行 2 次判断 =28.

员工 2 的漏判率:1/20=5% ;误判率:2/28=7%

解读: 员工 2 将有 1 次将“不合格”判定为“合格”,有 2 次将“合格”判定为“不合格”,漏判 机会数为 10 个不良品员工进行 2 次判断=20;误判机会数为 14 个良品员工进行 2 次判断 =28.

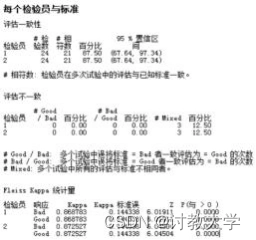

也可通过 Minitab -统计-质量工具-属性值一致性分析进行数据处理, 分析结果如下: