目录

1 调节盘分析 - 1 -

1.1 调节盘结构特点 - 1 -

1.2 调节盘的工艺分析 - 2 -

1.3 调节盘的技术要求 - 3 -

2 毛坯的选择 - 4 -

2.1 毛坯的类型 - 4 -

2.2 毛坯余量的确定 - 4 -

2.3 毛坯草图 - 5 -

3 工艺规程设计 - 6 -

3.1 定位基准的选择 - 6 -

3.1.1 粗基准的选择 - 6 -

3.1.2 精基准的选择 - 6 -

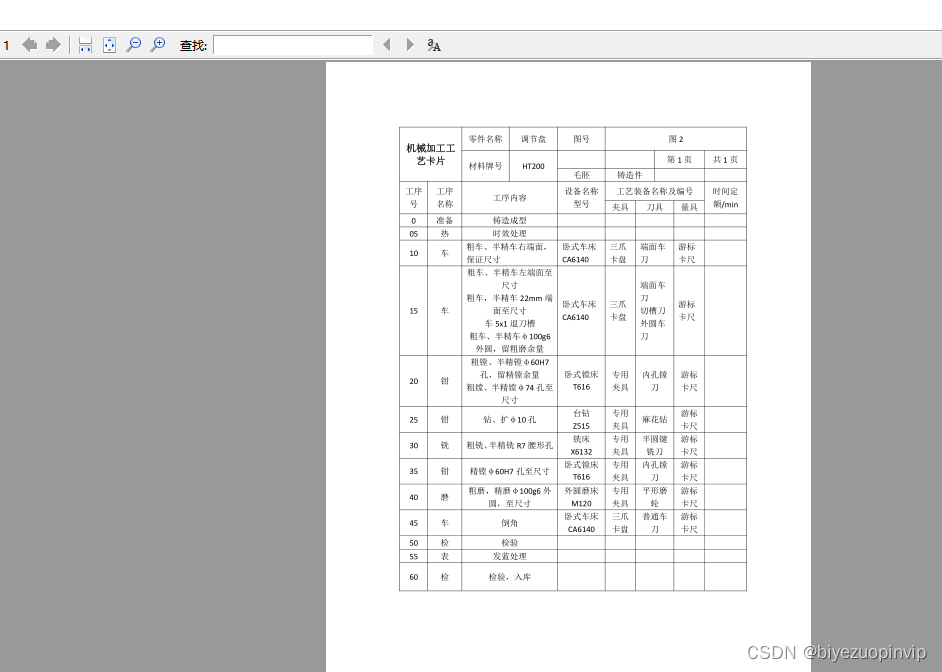

3.2 制定加工工艺路线 - 6 -

3.2.1 加工方法分析确定 - 6 -

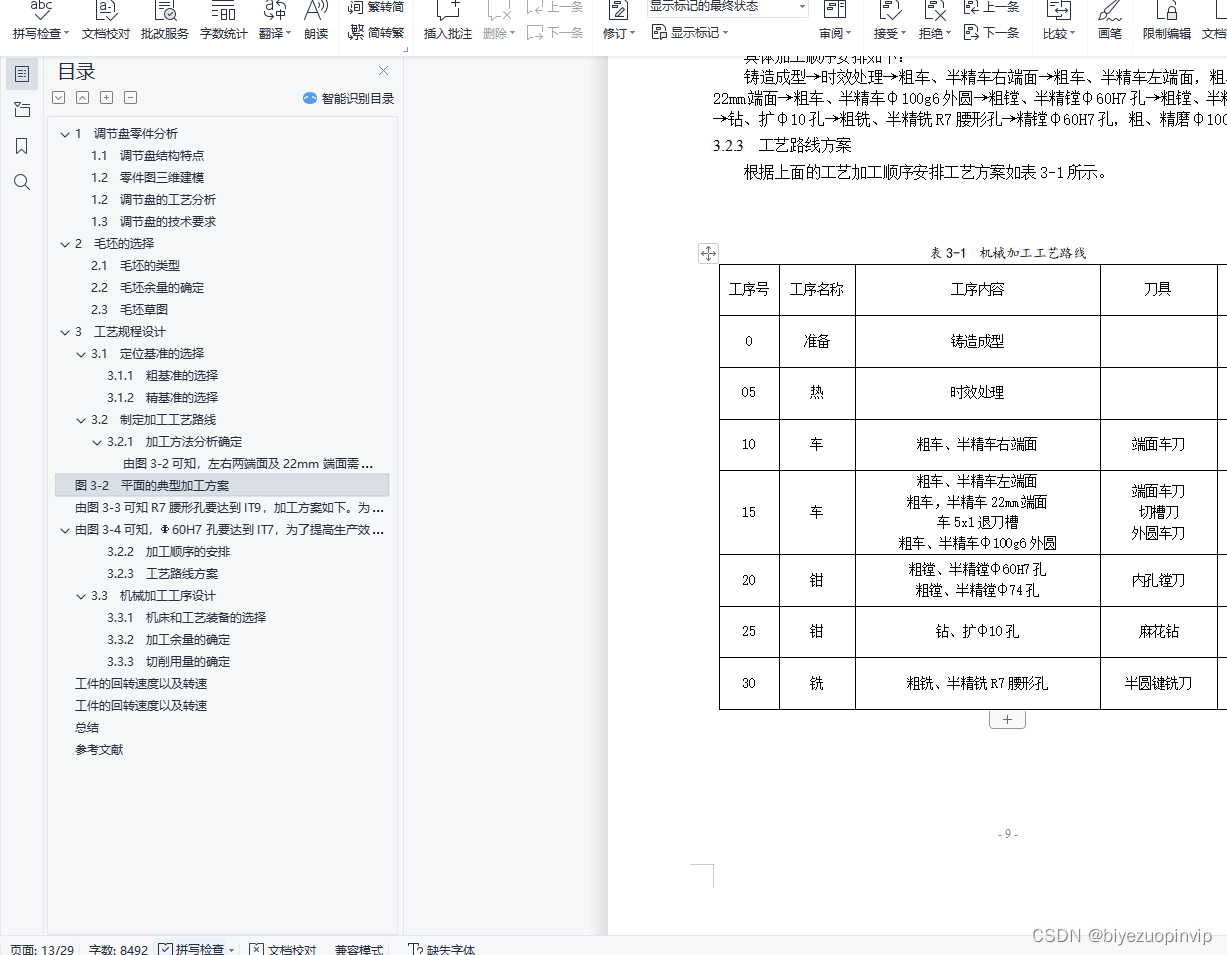

3.2.2 加工顺序的安排 - 8 -

3.2.3 工艺路线方案 - 9 -

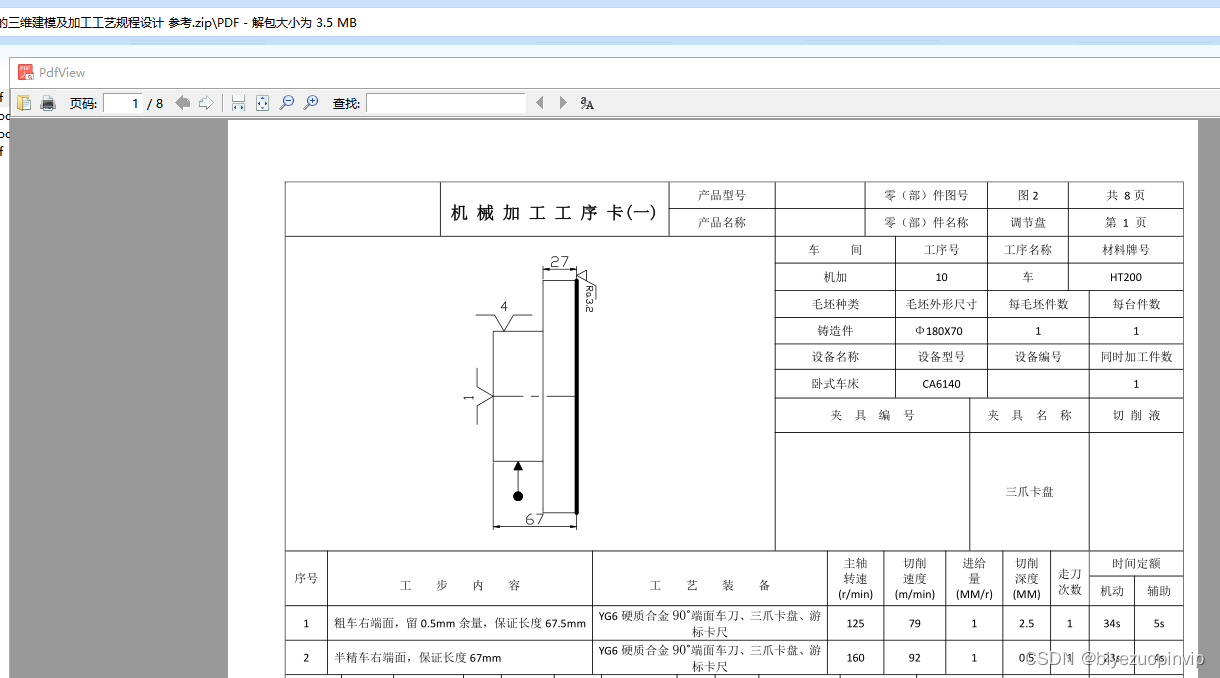

3.3 机械加工工序设计 - 10 -

3.3.1 机床和工艺装备的选择 - 10 -

3.3.2 加工余量的确定 - 11 -

3.3.3 切削用量的确定 - 12 -

总结 - 24 -

参考文献 - 25 -

1 调节盘零件分析

1.1 调节盘结构特点

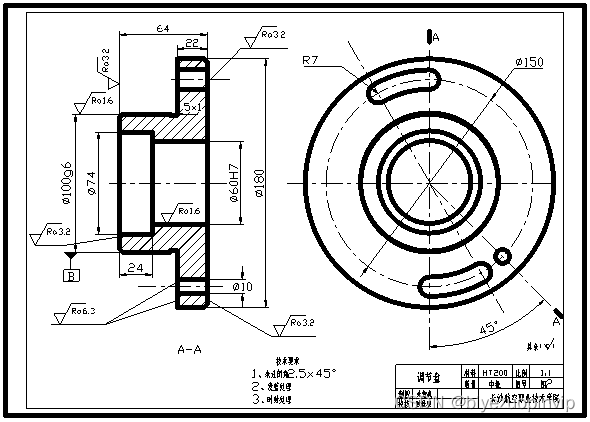

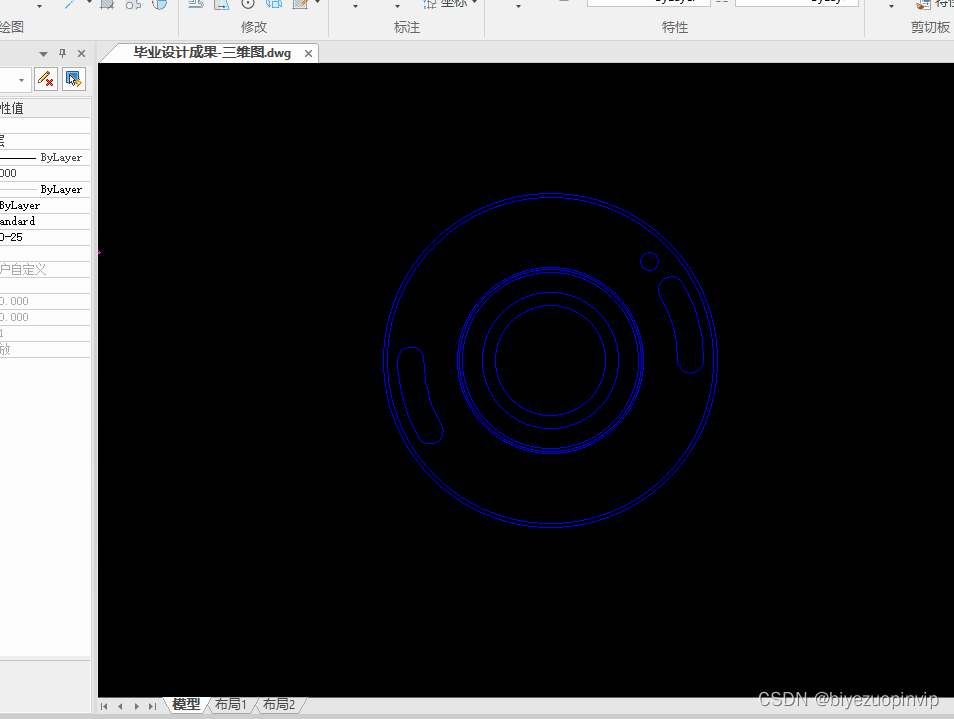

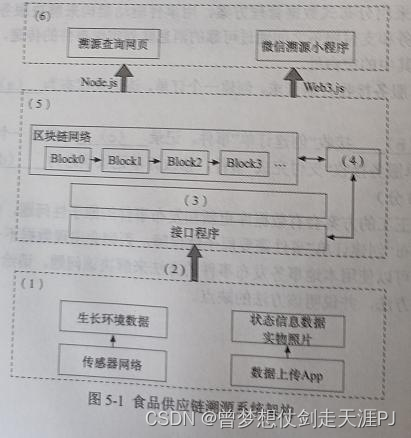

调节盘属于盘盖类零件,主要是用于轴向定位及速度调节,零件图见图 1-1,由两个大小不一的同轴圆柱体组成,总长64mm。左右端面精度要求为3.2。在Φ150的圆上有一个精度要求3.2的Φ10通孔,两个精度要求6.3的R7半圆键槽。Φ100的外圆面为主要配合面,公差配合为IT6,且精度要求1.6。Φ60内孔公差等级为IT7,表面粗糙度要求为1.6。Φ74沉孔表面粗糙度要求为3.2。这些都属于主要加工表面,其余属于次要加工表面。

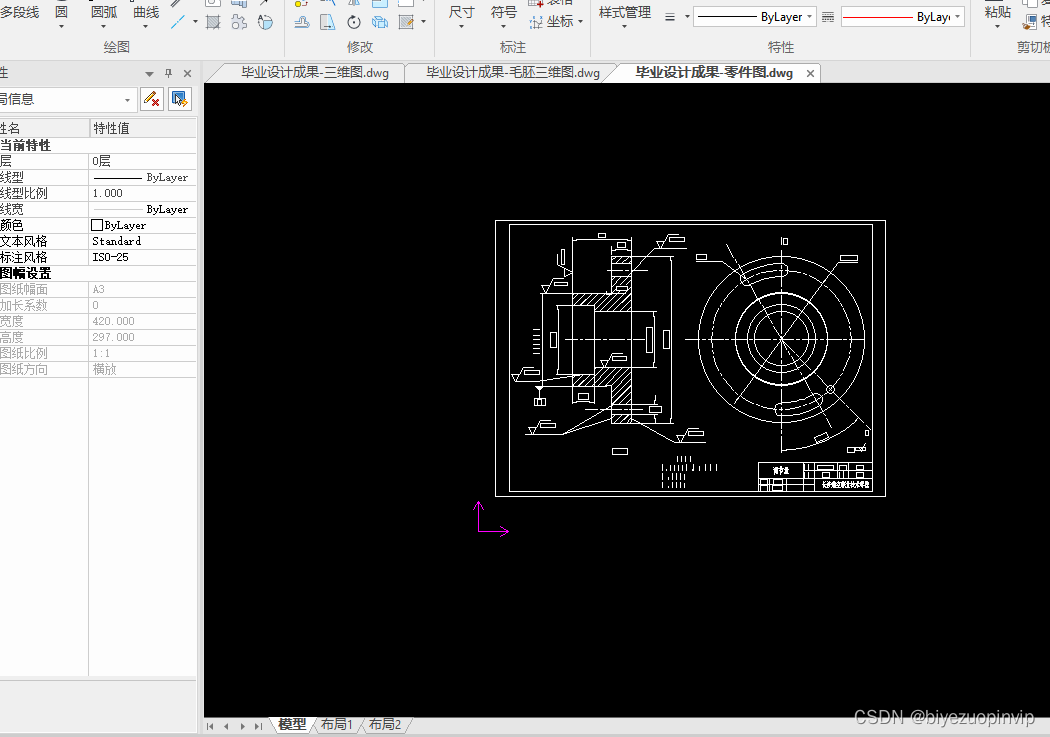

图1-1 调节盘零件图

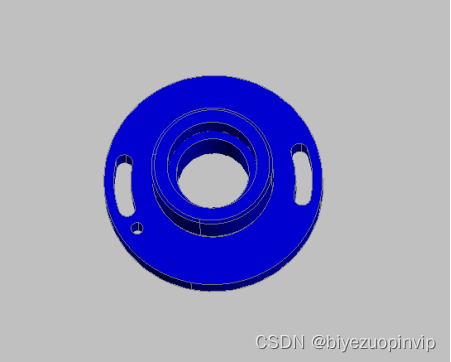

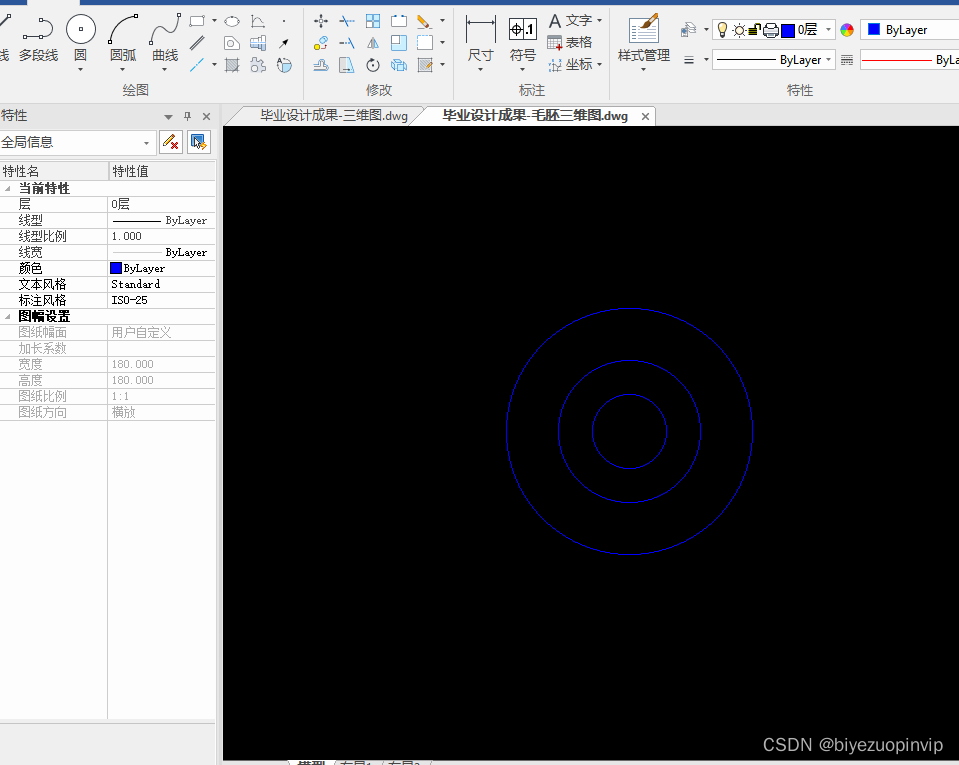

1.2 零件图三维建模

为了更直观的表现零件的具体细节且在零件完成后检验是否符合尺寸,零件图三维建模见图1-2。

图1-2 零件图三维建模

1.2 调节盘的工艺分析

该零件的材料为HT200,具有良好的可锻性;由于零件比较复杂,且为盘盖类零件,故毛胚选择优先考虑铸造件。为了消除工件内应力、稳定组织和尺寸、改善机械性能,以及防止工件在加工时出现变形或开裂,并便于制定合理的工艺路线加工后能否满足零件在使用过程中的力学性能等技术要求,所以需要人工时效处理。左右两端面及外圆有较高精度要求,该零件为中批生产的小零件,分析零件图可知:

(1)调节盘左右两端面和阶梯端面均要求车削加工,直径φ100g6外圆面及Φ60H7内孔表面精度要求较高,其值为Ra1.6,左右端面的粗糙度为Ra3.2,两个键槽的粗糙度值为Ra3.2,Φ74沉孔的粗糙度值为Ra3.2。这些都属于主要加工表面,因此需要粗、精加工。其余属于次要加工表面,粗加工即可达到要求。

(2)加工零件时要遵循基准先行、先面后孔的原则;为了加工阶梯端面,需在加工前先加工出退刀槽。使用标准化数值以便于选用标准化的刀具和量具,便于加工和提高精度等。

(3)铣槽时,要确定槽的宽度和尺寸深度确保槽的形位尺寸精度要求。

零件工艺分析的目的:确定最简单可行的加工方式,安排最合理的加工步骤,高质高效的将工件加工出来。

1.3 调节盘的技术要求

该零件材料为HT200,零件进行加工前需要人工时效处理,便于进行下一步的机械加工,加工完需进行倒角以及发蓝处理,具体其他如下:

(1)外圆尺寸精度:Φ100g6

(2)外圆表面质量:Φ100g6的表面质量要求Ra为1.6μ m,其它面Ra为12.5μ m

(3)内孔尺寸精度:Φ60H7

(4)内孔表面质量:Φ60H7的表面质量要求Ra为1.6μ m,Φ74的表面质量要求为Ra3.2μ m。

调节盘的三维建模及加工工艺规程设计

news2026/2/13 0:51:36

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如若转载,请注明出处:http://www.coloradmin.cn/o/68479.html

如若内容造成侵权/违法违规/事实不符,请联系多彩编程网进行投诉反馈,一经查实,立即删除!相关文章

2022系统分析师下午卷(案例分析)

试题一(共 25 分) 阅读以下关于软件系统分析与建模的叙述,在答题纸上回答问题 1 至问题 3。 【说明】 某软件公司拟开发一套博客系统,要求能够向用户提供一个便捷发布自已心得,及时有效的与他人进行交流的平台。新用户…

新手学习3D建模,弯道超车攻略!

你做三四月的事,在八九月自有答案。 – 余世存 📝学建模最重要的是每天抽时间练习

🌻给大家准备了200天建模打卡攻略练习素材

📔人体解剖雕塑学(骨骼、肌肉等电子版💯)

📒3dmax…

第4季6:图像sensor的寄存器操作

以下内容源于朱有鹏嵌入式课程的学习与整理,如有侵权请告知删除。 一、sensor_write_register函数的解析

在第4季4:图像sensor的驱动源码解析中写到,sensor_register_callback函数的调用关系如下:

sensor_register_callback …

英文Paper写作怎么确实合适的介词?

Paper写作中,介词是非常常见的,介词虽是小词,数量也不多,但灵活多变,随处可见,功能强大而且难于掌握。我们不可小看这个角色,不可忽视它在不同句子中的作用,Paper写作过程中应该如何…

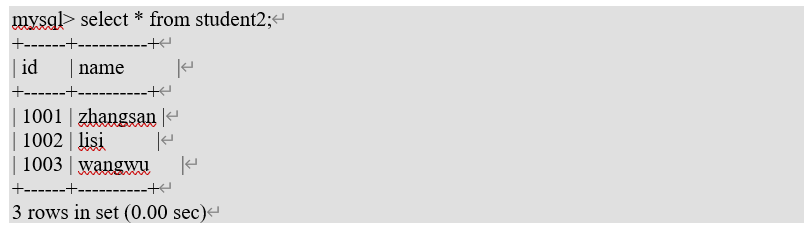

读取HDFS数据写入MySQL_大数据培训

读取HDFS数据写入MySQL

1)将上个案例上传的文件改名

[atguiguhadoop102 datax]$ hadoop fs -mv /student.txt* /student.txt

2)查看官方模板

[atguiguhadoop102 datax]$ python bin/datax.py -r hdfsreader -w mysqlwriter

{ “job”: { “content”…

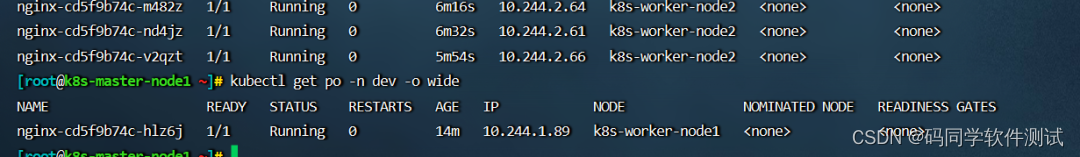

高阶测试开发必备技能: k8s入门

现在稍微有点规模公司都是基于docker容器化部署技巧,K8s现在主流,应用最广的容器集群管理技术。

k8s全称kubernetes(首字母为 k、首字母与尾字母之间有 8 个字符、尾字母为 s,所以简称 k8s),基于Docker容器…

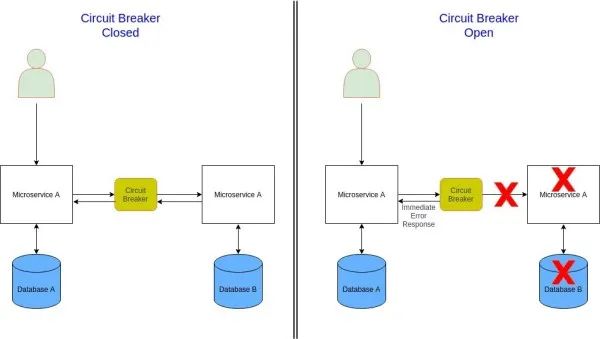

微服务架构10个最重要的设计模式,带你了解,完全熟悉

自从软件开发的早期(1960年代)以来,解决大型软件系统中的复杂性一直是一项艰巨的任务。多年来,软件工程师和架构师为解决软件系统的复杂性进行了许多尝试:David Parnas的模块化和信息隐藏(1972),Edsger W. Dijkstra的关注分离(197…

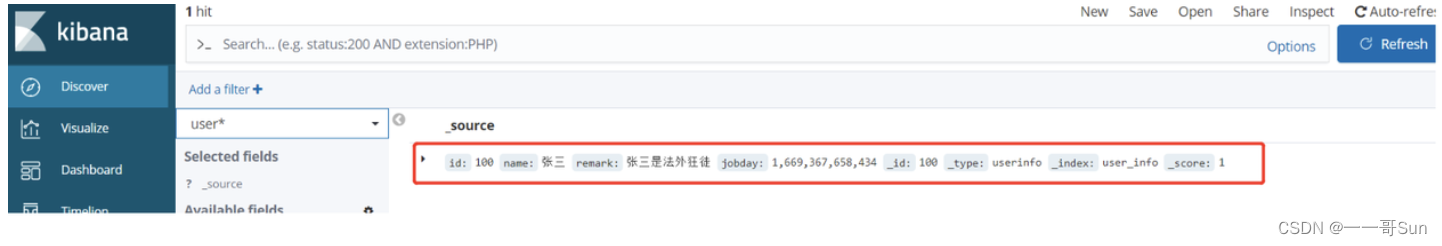

关于ElasticSearch日期格式不一致的异常,可以这么解决

最近壹哥的一个学生,在利用spring-data-elasticsearch访问ElasticSearch(ES)时,遇到了一个关于日期类型的BUG,困扰了很久。然后他就找壹哥给他解决,接下来壹哥就把解决的过程给大家复现一下,希望本文可以给遇到同样问题…

构建灵活订单系统,B2B撮合管理系统提升光伏企业订单管理效率

光伏系统是利用半导体光生伏特效应将太阳能转化为电能的发电系统。过去20年,我国光伏制造业快速发展,由弱变强。经过20年高速发展,我国在硅片、电池片、组件制造等多领域处于世界领先水平,我国已经成为全球第一大光伏生产国、消费…

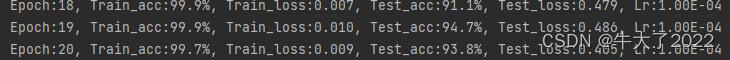

深度学习Week9-YOLOv5-C3模块实现(Pytorch)

🍨 本文为🔗365天深度学习训练营 中的学习记录博客🍦 参考文章:Pytorch实战 | 第P8天:YOLOv5-C3模块实现(训练营内部成员可读)🍖 原作者:K同学啊|接辅导、项目定制了解C3的结构,方便…

前端Gitee + Jenkins自动化实战(转)

# 前端Gitee Jenkins自动化实战

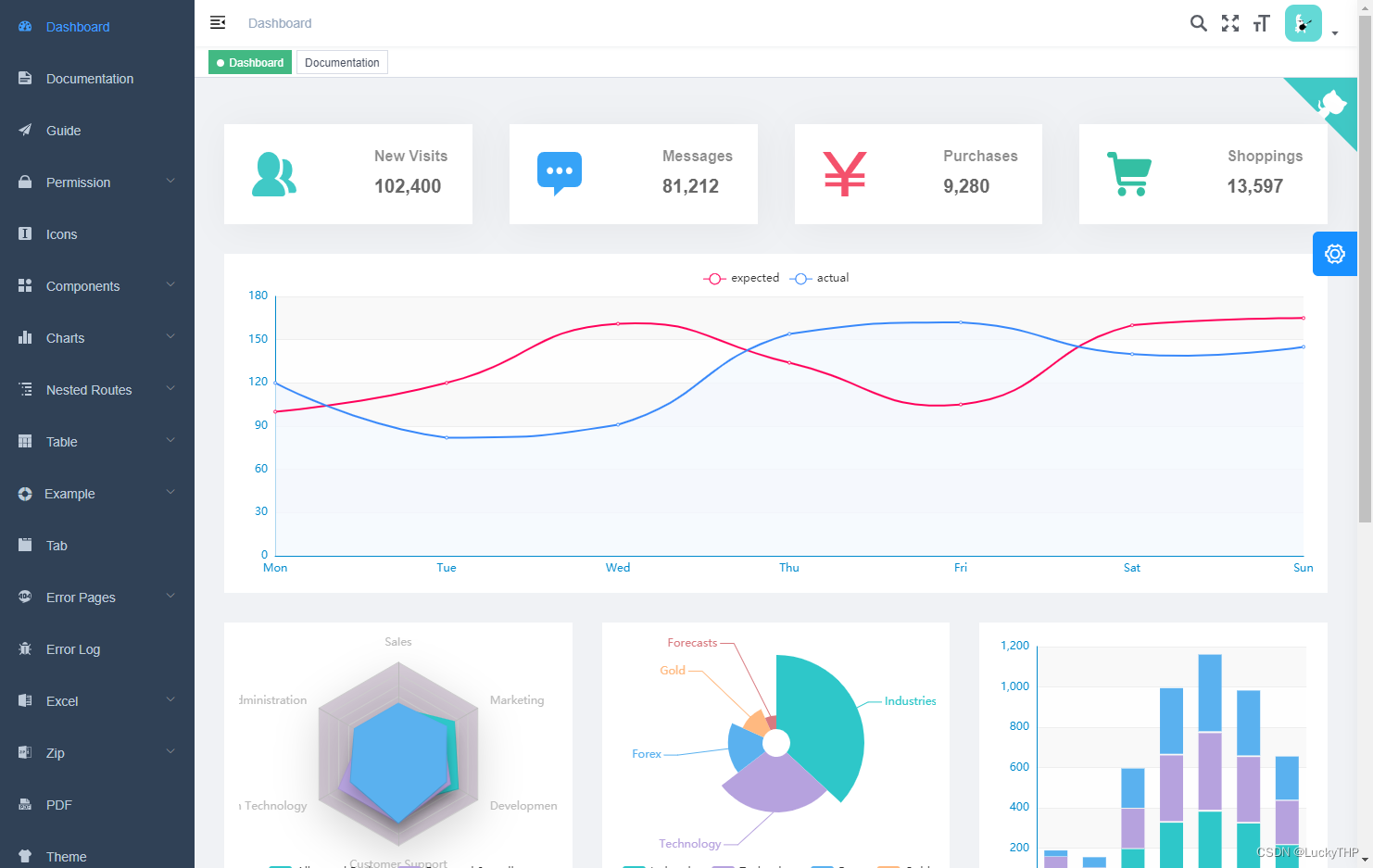

当我们熟悉了Jenkins 的使用后,接下来我们来配置一个基于 vue-element-admin 的实战项目,来感受一下自动化流程带给我们的优势。

首先我们需要创建一个 git 项目,至于代码仓库可以自选,这里为了…

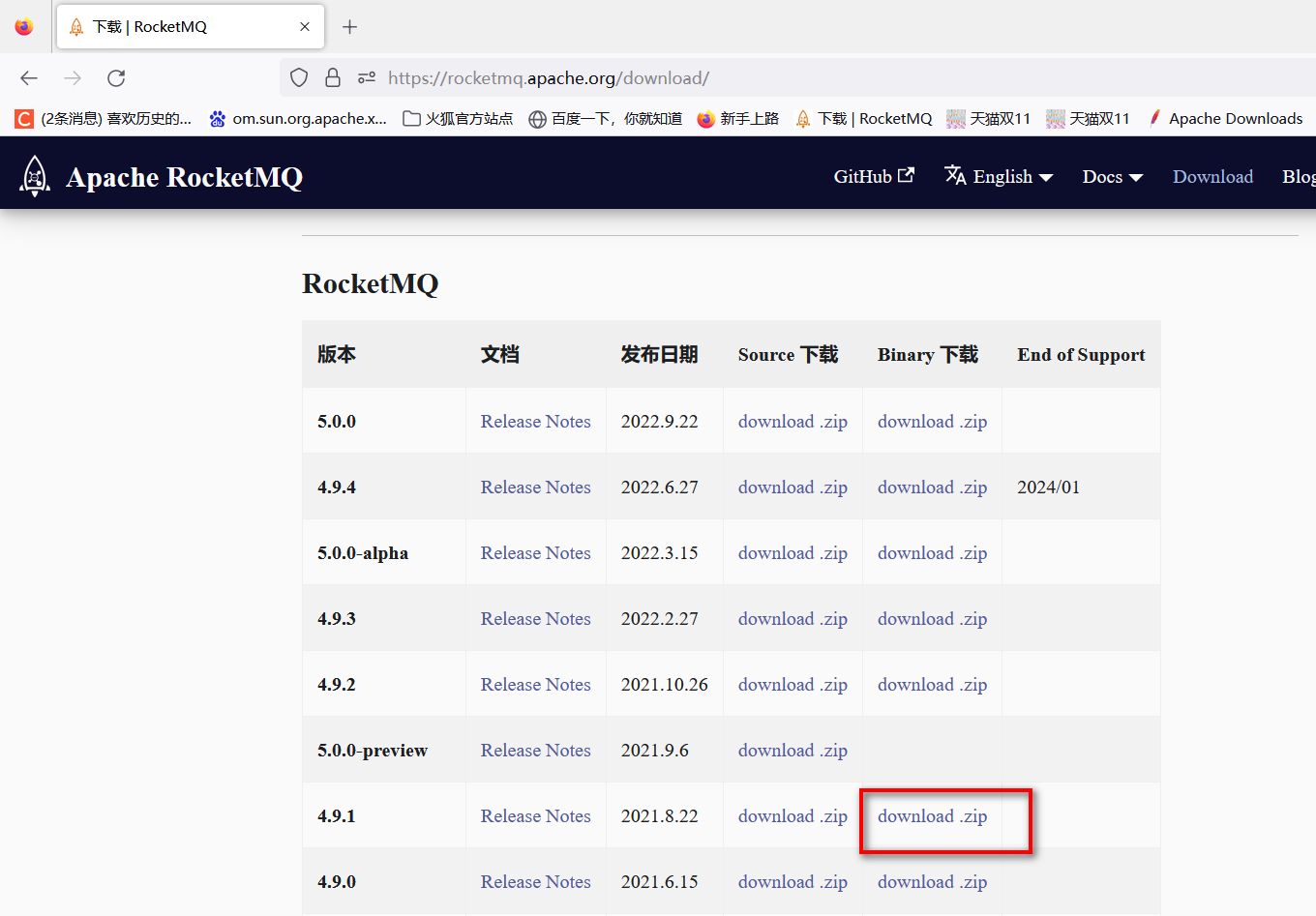

RocketMq: Windows环境-单机部署和多种主从集群场景部署

关于默认端口

broker的默认端口有3个,10911, 10912, 10909。

10911是remotingServer使用的监听端口,remotingServer主要处理以下三类消息: producer发送的消息 conumser在消费失败或者消费超时发送的消息 consumer拉取消息10912是主broker用于监听从broker请求…

HTML学生个人网站作业设计:公益专题扫黑除恶(HTML+CSS)

🎉精彩专栏推荐 💭文末获取联系 ✍️ 作者简介: 一个热爱把逻辑思维转变为代码的技术博主 💂 作者主页: 【主页——🚀获取更多优质源码】 🎓 web前端期末大作业: 【📚毕设项目精品实战案例 (10…

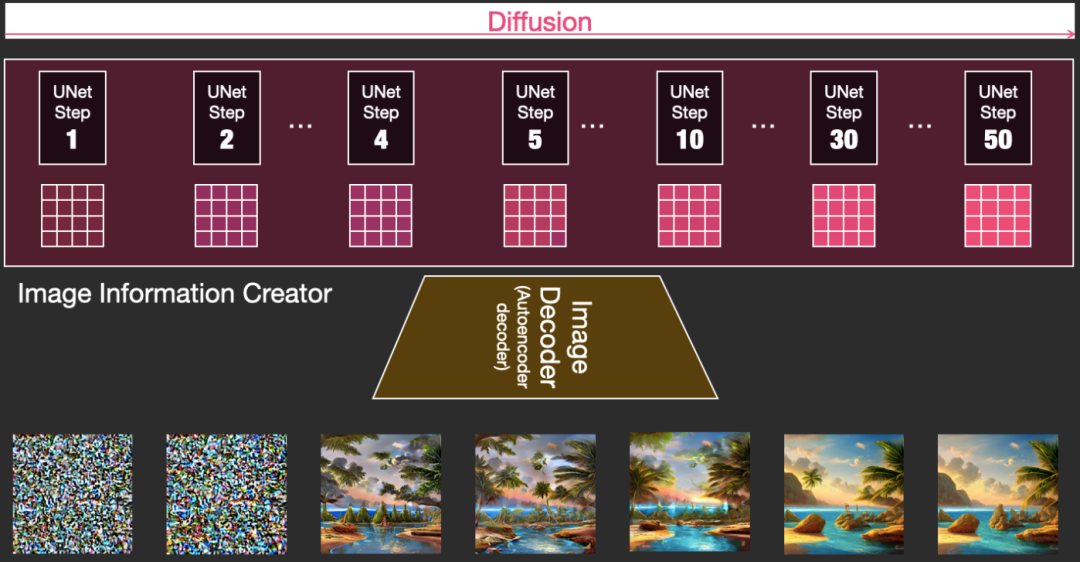

扩散模型Diffusion轻松入门

如果要问最近模型领域什么东西最火,应该非扩散模型莫属,火得我觉得不系统学习一下都不行!

本文是我的学习笔记,只能叫入门文章,因为扩散模型的严谨数学推导公式很多,还没有研究透彻,不敢说一文…

c语言:关键字(二)

关键字一.声明的关键词—extern二.最名不符实的关键字—static一.声明的关键词—extern

首先这里问两个问题 1.变量可以跨文件访问吗? 2.函数可以跨文件访问吗? 答案是都可以

那么什么是跨文件呢?

我在game.c里定义show函数,但…

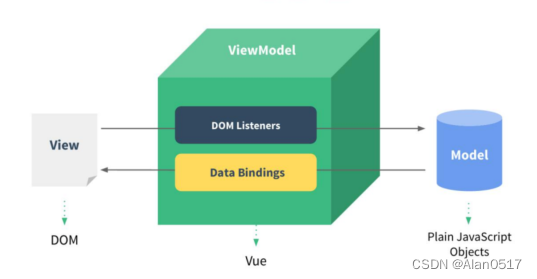

Vue2基础篇-01-Vue2 入门概述

1. 概述

该教程站在小白的角度,去帮助理解和使用,达到入门的效果;该教程覆盖面比较浅,更多详情请查阅 Vue2文档 ,目前最新是Vue3文档,但是Vue2是公司目前大多数使用的;欢迎大家一起指正并下方留…

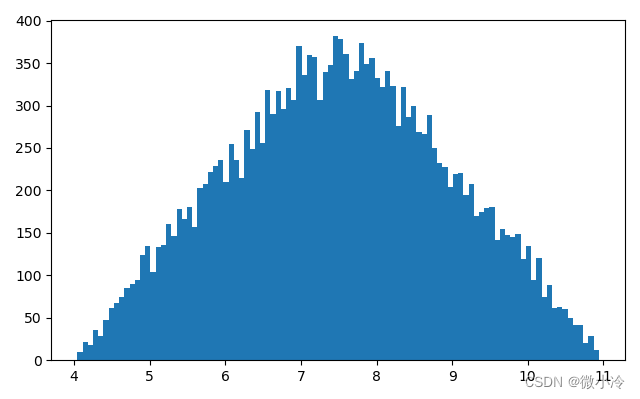

Python均匀分布和三角形分布

文章目录均匀分布三角形分布均匀分布和三角形分布之间的关系函数备注triangular(left, mode, right)三角形分布uniform([low, high])均匀分布

均匀分布

所谓均匀分布,就是在事件空间中,所有事件的概率都是相等的连续分布,其概率密度为 f(x)1…

麻省理工人工智能实验室新研究!有远见的机器学习方法:能预知未来行为的AI智能体

原创/文 BFT机器人 近日,麻省理工学院的研究人员开发出一种新技术,让AI智能体能够思考更远的未来,寻找更合适的合作与竞争长期解决方案。

想象一个游戏规则:两支足球队在球场上PK,玩家们可以选择相互合作合作来实现目…

[附源码]Python计算机毕业设计Django学生宿舍管理系统

项目运行 环境配置: Pychram社区版 python3.7.7 Mysql5.7 HBuilderXlist pipNavicat11Djangonodejs。

项目技术: django python Vue 等等组成,B/S模式 pychram管理等等。

环境需要 1.运行环境:最好是python3.7.7,…

![[附源码]Python计算机毕业设计Django学生宿舍管理系统](https://img-blog.csdnimg.cn/99a828a27c734875b0a9abcc808390f9.png)