Part.1 行业背景

汽车产业的高速发展,对零部件自动化生产提出了更高要求。随着汽车销量的水涨船高,传统的手工生产模式已经难以满足大批量生产的需求,自动化生产是必然趋势。

曲轴是汽车发动机的关键组件之一,生产过程复杂,自动化生成相对较低。曲轴起到将往复运动转化为旋转运动的作用,通常是由高强度合金钢制成,以承受高压和高温环境下的工作条件,其生产涉及锻造、机加工、抛光等多道生产工序,并且曲轴还需要考虑诸如强度、刚度、重量、平衡性和摩擦损失等因素,传统的人工生产方式,效率低下,难以实现大规模、标准化生产和项目复制。

曲轴的制造过程需要高精度的机械加工和热处理,传统的曲轴上下料对人工依赖度高,工作强度大、重复率高、效率低。采用机器视觉技术搭配机械臂、夹爪,代替人工上料工作,可以快速、准确识别无序来料的状况并实施抓取和上料,为企业提供更高效、更安全的解决方案。

Part.2 行业痛点

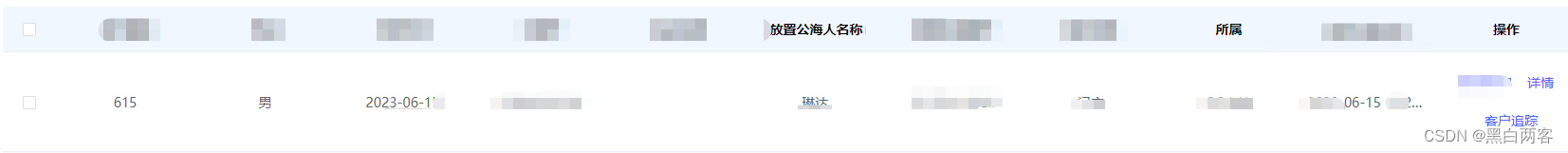

1.人工操作生产效率低,无法满足大批量生产需求:

传统的汽车曲轴无序抓取上料主要依靠人工和简单的辅助机器设备配合进行,但曲轴重量较大,运送困难,并且构造繁琐,部分区域有一定的反光容易导致检验报告层叠的问题,使得传统的人工模式难以适应当今汽车产业的高产能需求,成为生产瓶颈之一;

2.现场工作环境恶劣,充满噪音、粉尘污染等不利条件,对操作人员的身体健康会造成严重影响;

3.抓取难度大,质量与安全难以保证:

曲轴几何形状复杂,且往往处于无规则摆放状态,人工难以轻松抓取,容易导致产品损坏,影响产品质量与生产安全;

4.自动化程度低,智能化水平优先:

目前,虽然生产自动化已是时代发展的必然,但目前曲轴的抓取装配环节机械化程度还较低,智能化设备与系统在实际项目中的应用较少,存在较大的智能产业提升空间。

Part.3 解决方案

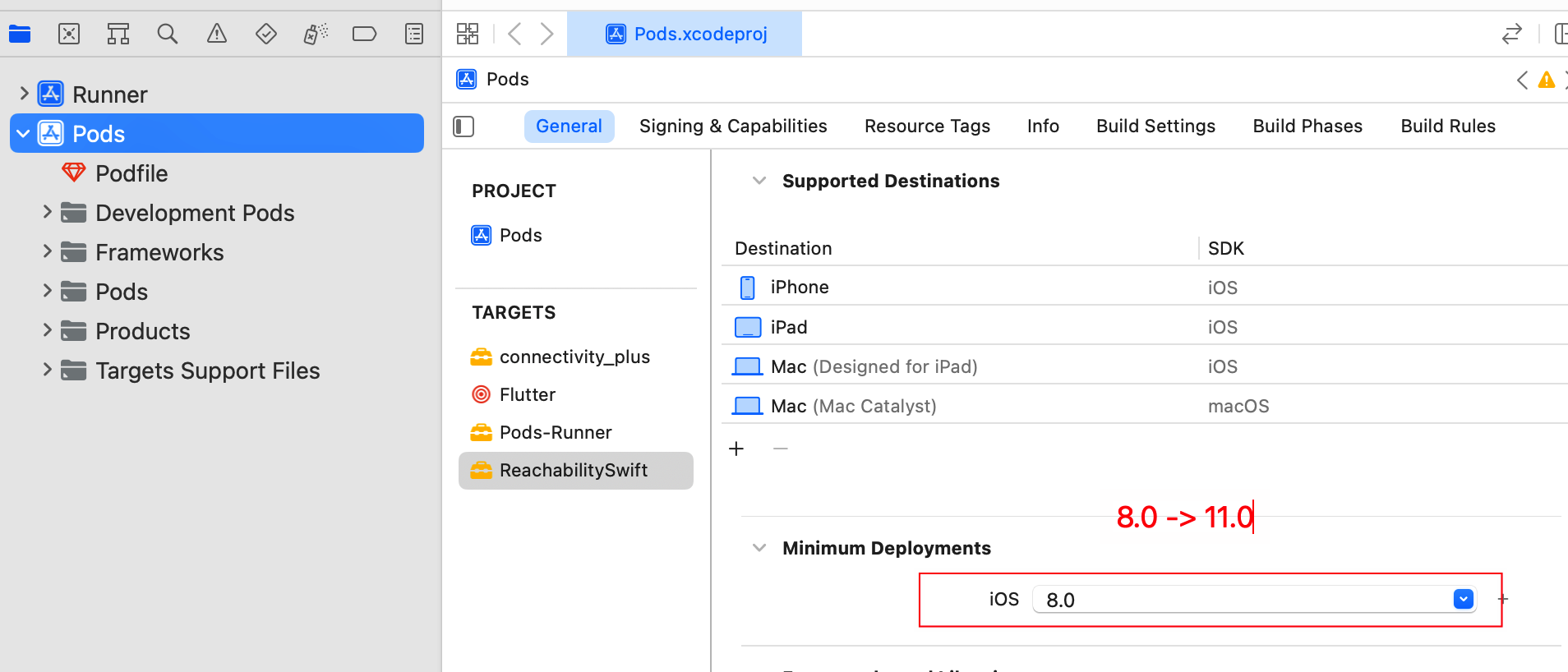

为解决传统曲轴抓取系统的痛点,该项目选用显扬科技HY-M5三维视觉系统,通过算法引导机器人抓取曲轴并根据三维特征定点放置,引导机器人快速精准抓取,方案稳定高效,在复杂工况下也能实现精准操作。

1.采用三维机器视觉技术实现曲轴的精确识别与定位。通过三维视觉传感器对无序摆放的曲轴进行扫描,获取其三维点云数据,并分析曲轴的几何形状、空间方位、姿态特征,实现快速准确定位;

2.基于曲轴定位结果进行动态抓取路径规划。系统根据三维视觉定位结果,结合机械臂参数,动态生成最佳抓取路径,引导机械臂稳定抓取曲轴;

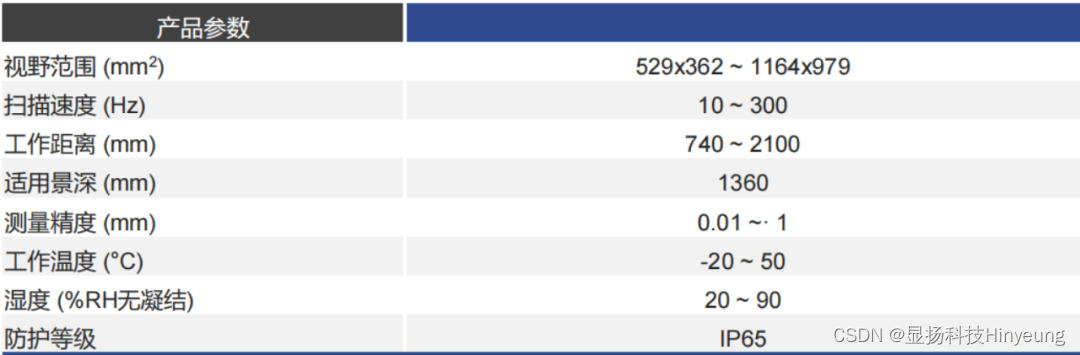

3.系统支持暗色与反光物体检测,有效解决曲轴反光问题。并且HY-M5扫描速度为10-300Hz,测量精度精确至±0.01mm,视野范围达到529x362-1164x979mm²,大景深,可以从多个角度和方向进行曲轴抓取;

4.模块化设计,具有一定通用性。系统采用模块化设计,视觉设备、智能算法、路径规划与机械臂控制相对独立,便于二次开发与推广应用,可以适用于更多应用场景、更多工况与产品。

Part.4 方案优势

1.高精度:HY-M5三维机器视觉系统通过提供高精度的曲轴测量数据,确保曲轴的准确性和一致性,满足设计要求和质量标准;

2.抗干扰性强:HY-M5三维机器视觉系统可以解决当太阳光、灯光等因素造成工件反光的影响;

3.提高生产效率:HY-M5三维机器视觉系统可以轻松应对不同品规、结构复杂的曲轴工件,通过非接触式测量,有效减少潜在的损坏和污染,大大提高生产效率;

4.保障操作人员安全性:HY-M5三维机器视觉系统可以防止曲轴碰撞、夹拿掉件等问题,大大提高工作的安全系数。

![[游戏开发]Unity随机网格中空位置_二叉树](https://img-blog.csdnimg.cn/51277550c86d409e94567170256c33c4.png)