工业和信息化部近日印发《5G全连接工厂建设指南》,提出“十四五”时期,主要面向原材料、装备、消费品、电子等制造业,采矿、港口、电力等重点行业领域,加快5G全连接工厂建设。中国电信联合中兴通讯打造南京滨江智能工厂,用5G制造5G,用5G赋能电子信息制造行业,进行商业化复制推广,提升产业竞争力。

南京滨江全球5G智能制造基地

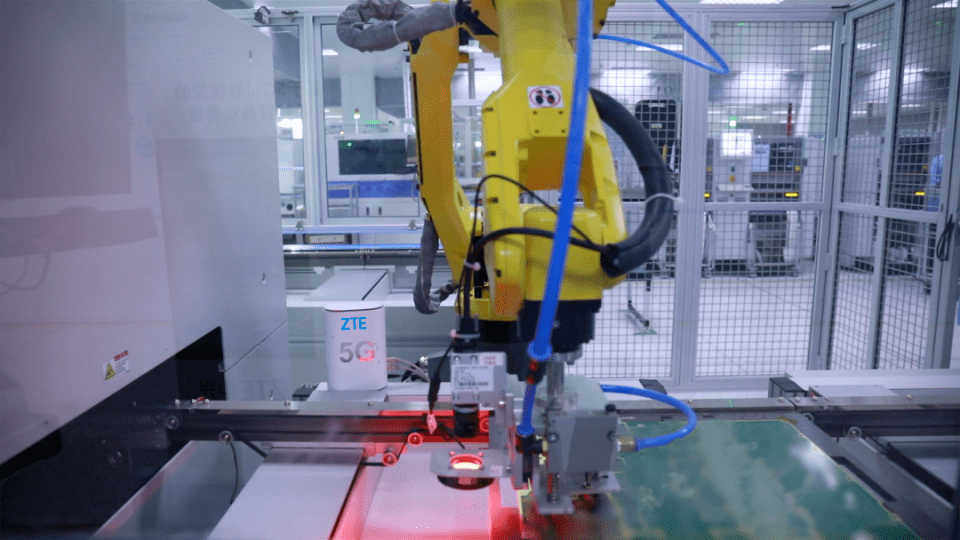

目前,传统电子信息制造业面临“用工难”问题和内生数字化、智能化需求,中国电信携手中兴通讯,通过5G+工业互联网赋能多种5G设备如AAU宏站、小型基站的生产全流程。南京滨江工厂上线了5G自然导航AGV、5G+MEC机器视觉质检、“望闻问切”机器人、融合定位、数字孪生平台、5G云化PLC等24大类、110余项5G+工业融合创新应用。

这些听起来晦涩拗口的技术和应用究竟有什么用途?如何提升工厂运营管理和生产制造的效率,降低成本?

5G+云化PLC的设备协调作业,助力工厂少人化

在5G云化PLC小型基站测试产线,PLC连接与操控机械臂对多种基站进行生产和测试,工位内机械臂对成品小型基站进行5G不同频率的测试。基于5G+TSN确定性网络,中国电信在云上部署PLC逻辑控制单元,在现场部署I/O模块,提升了产线运维效率和柔性化水平,产线调整周期降低20%以上。

5G+自然导航AGV,提升物流周转效率

5G+自然导航AGV构建了厂区端到端的智能物流模式,替代简单重复的人工操作,提升了物流周转效率。比如,滨江工厂运输单板的工作,以前是人工搬运,枯燥而重复,且运输周转效率低,现在通过AGV小车来替代人工,只需设定起始位置,自动生成最优运输路径,实时接受生产指令,完成“从原材料出库到在制品运转再到成品入库”全流程的运输任务,物流周转效率提升了20%。

滨江5G制造基地内的AGV小车

5G+数字孪生,助力工厂透明化管理

通过5G+数字孪生,构建园区生产和运营管理的数字虚拟空间,实时采集园区内各类设施和产线设备的运营数据。生产线数字孪生系统实时反映产线生产状况,进行生产预测、质量追溯以及预测性维护,提供生产调度指令下发与执行和实时状态的反馈,直观监测物料和成品的流转,实现生产物料和成品的规划、生产、运营全流程数字化管理以及产线仿真优化、生产设备预测性分析等。

园区数字孪生平台示例图

工厂园区数字孪生对园区人、设施、车辆、环境、能耗等进行数字化管理,精准运营、实现少人化,从而提高园区管理水平。系统利用视频虚实融合、激光扫描、物联网、3D成像等技术,将园区中的资产、车辆、安保、环境、视频监控、ICT网络、能耗等信息数据集成、整合、融入,实现设备联防联动监控,快速定位设备故障点,对区域内人员、资源等实现高效调配,保障管理高效、运维科学。

5G+机器人打造“黑灯工厂”,实现7*24小时“不停工”

“望闻问切”机器人,也就是机械设备的“贴身医生”,如果发现任何一台机器“头疼脑热”,身边搭载了机械臂+工业级高清摄像头+远程会议系统的机器人就会及时“问诊”,实时判断其他设备和车间是否异常,有没有“偷懒”。

“望闻问切”机器人作业场景

5G+机械臂自动叠板精准动态作业,机械臂搭载视觉算法系统,通过5G网络实现自动化AAU叠板,抓取小型电路板,经云端精准识别和计算后,准确地粘贴到大电路板的框线坐标上。在5G网络和精准视觉定位技术的配合下,机械臂拾取安装精度可达10微米,叠板效率提高了30%,物料损耗率降低28%,实现无人化作业,提升产品质量一致性与良率。

基于5G机器视觉的机械臂叠板

滨江的智慧制造实践,在降本、提质、增效方面已经给企业带来显著的收益:工厂的关键工序不良率降低97%,产线操作人员数量减少28%,产线周转效率提升20% ,同时更在基层迸发了愿用5G、多用5G的创新激情。

目前,南京滨江制造产业园区有中兴通讯、LG两个头部企业,超400+离散制造的中小企业,中国电信联合中兴通讯正在将南京滨江智能工厂项目进行商业孵化,打造“滨江新模式”,已经与部分企业形成了合作关系,助力整个园区制造产业群的转型升级。

随着5G、云计算、大数据、AI、信息安全等领域的发展,电子信息制造业在我国现阶段是十分具成长性的关键基础产业,对整个社会产业转型升级、产业结构调整、经济增长方式转变都具有重大支撑作用,中国电信通过南京滨江5G全连接工厂解决方案,为电子信息制造企业的数字化、智能化转型提供了技术方案、商务模式、生态可达路径,也将为中国电子信息制造产业的发展作出更多的贡献。

未来,中国电信携手中兴通讯将深耕工业制造领域,孵化更多的5G创新应用,并通过中国电信5G能力魔方系统吸收建模,打造一套标准化的制造业5G应用行业模板,调用行业模板自动封装解决方案,将滨江工厂的实践经验在全国进行推广复制,为广大工业企业提供高效、精准、快捷的服务。

![[附源码]计算机毕业设计汽配管理系统Springboot程序](https://img-blog.csdnimg.cn/22ad3cd0ec2e49a08e165edb871b83f1.png)