经历了2023年初的价格战,一场关于智能汽车的淘汰赛似乎正式开始了。

尽管“降价热潮”还在继续,但简单的价格竞争毕竟非长久良策。

一方面,为了维持收益,部分车企通过减配、降低服务成本,甚至将降本压力给到上游供应商,以应对短时价格战带来的业绩冲击;另一方面,瞄准开发和生产制造环节,部分造车新旧势力通过压缩造车时间和成本,提高造车效率,不失为一种长久策略。

有业内人士表示,开发一款新车通常需要3-5年时间。不过也有行业专家透露,目前完整的汽车开发项目预计需要30-40个月。

其实,车企们缩短汽车研发交付周期的背后,除了兼顾降本需求,加速新车推向市场,在日趋激烈的竞争中保持汽车产品的领先亦是一大关键因素。

早在2014年,沃尔沃就曾表示,得益于模块化平台的作用,通过虚拟数字工具等,其新车研发周期将稳步缩短,从2012年之前的42个月逐渐缩短为2020年之后的20个月。

2021年,有消息称跨国企业ESI Group参与了大众汽车巴西公司新车型Nivus的研发阶段,在100%数字化和虚拟化的环境下,新车型研发时间缩短为约10个月,并节省了数百万欧元的样车生产成本。

那么,缺乏物理环境中的测试验证,通过虚拟化技术,仅用时10个月造出来的新车,到底安全吗?

造车迎来新革命

事实上,虚拟化并非一项新技术,在除汽车以外的高安全性、高可靠性要求行业,已有应用先例。

以航空业为例,其软件开发过程向来以高成本、高周期著称,但C919在进入商业试运行之前的总共累计测试飞行时长仅有100小时;波音从新机型设计到交付、量产、商业运行,实际飞行测试时常也是100-200小时。

而为了保证飞机商业化运行的高可靠性、高安全性,波音公司能够在5周之内进行密集的虚拟化测试,达到总计45年的飞行测试有效时长。

即使如波音777,拥有超过300万个零部件、7000个研发人员以及数百个并行研发小组的项目,在开发过程中也能通过虚拟化技术减少对硬件测试飞行的依赖程度。

按理说,有了航空业的安全应用验证,虚拟化在汽车领域的应用前景和潜能或更加明晰。

易特驰CTO郑心航向高工智能汽车表示,在虚拟化的加持下,造车或迎来新革命。

一方面,在汽车的软件开发环节,传统的软件开发是基于实际硬件进行,在整车量产之前,由专业工程师在不同路况下通过大量测试找到最优参数。比如,开发ABS汽车防抱死系统,通过测试确定防抱死系统需要通过多高的频率发出点刹指令。

而利用虚拟化开发相同的ABS系统功能,即通过虚拟仿真,在实验室和模拟计算机的环境下达到实测的相同效果,其原理就在于通过数学仿真工具,依托各类数据建模,模拟组件在物理世界可能产生的实际物理参数,比如轮胎和地面的摩擦系数、刹车片和液压系统之间的传导力矩。

诚然,从整车开发的角度来看,借助虚拟化技术,无需等待硬件上车或者量产,只需要在硬件量产前同步输入各参数,即可同步开发软件功能,进而提升整车开发效率。

“虚拟整车平台不仅可以打破研发部门之间的壁垒,还可以邀请整个软件供应链上的供应商加入虚拟整车开发中。”郑心航认为,对比传统软件开发流程,前置软件开发流程是虚拟化的优势之一;而打破以往软硬、软软等跨部门、跨区域合作开发鸿沟,亦是整车虚拟化开发的另一大优势。

另一方面,在测试验证环节,随着车辆控制器搭载的功能越来越多,控制器之间的关联和耦合越来越复杂,车辆在测试阶段遇到的挑战越来越多,需要测试的内容也在激增。

毕竟,相比其他大众消费品,安全性、可靠性是评价一款车的关键。因此,产品验证是整个汽车产品开发过程中耗时最多的环节,包括不同工作环境下的测试,以及不同客户对于汽车使用习惯的差异,也需做各种针对性测试。

对比传统开发模式,不同零部件商自行独立测试,比如刹车供应商会在自己的实验室或独立测试环境内,针对刹车控制软件进行隔离测试。整车虚拟化可以更早地执行控制器开发和验证,同时减少额外测试系统和ECU原型的数量。

而这正中传统整车开发痛点,即零部件企业希望尽早、更频繁地进行测试,而不是依托云模型,等到接近量产后才进行整车集成测试。同时,也是易特驰依托虚拟整车平台,打造未来开发生态系统的整体价值愿景。

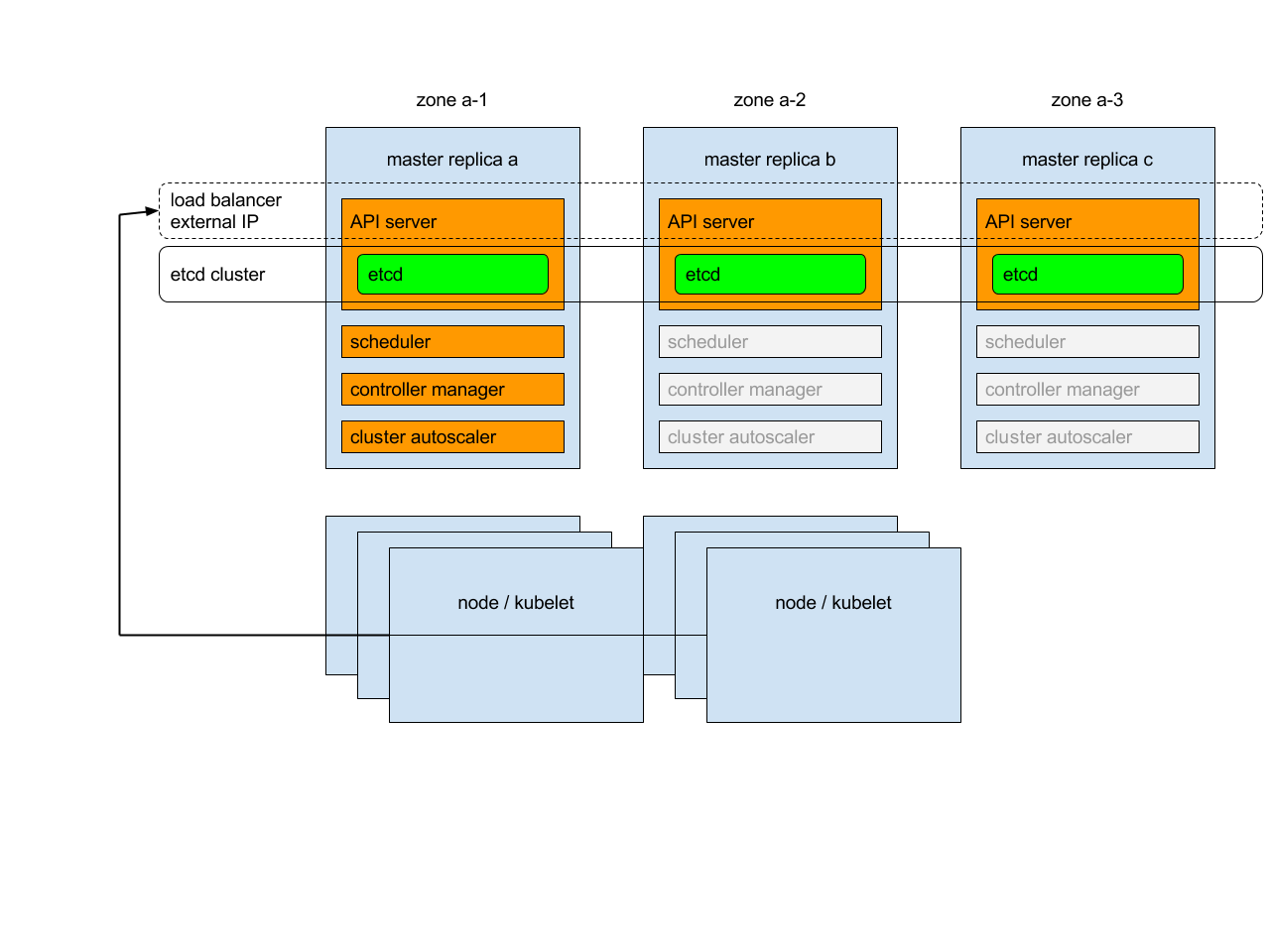

从汽车行业来看,虚拟化可从单个或多个ECU入手,再到多个ECU组成的域控制器虚拟化,进而实现整车虚拟化。而遵循汽车行业的虚拟化发展规律,易特驰在虚拟化业务的实践可以概括为三个方面,即部分ECU虚拟化、完整车辆虚拟化和量产之后持续标定。

以虚拟ECU为例,除了提供专业的虚拟ECU生成工具VECU-builder以外,易特驰专家团队还可协助分析当前的ECU软件和软件架构,为如何虚拟化ECU提供咨询;此外,在创建虚拟ECU后,还提供虚拟标定,云端部署等无缝衔接的拓展方案,为之后的整车虚拟化和持续标定奠定基础。

精度是实现整车虚拟化关键

“随着高精度虚拟仿真平台被投入应用,ECU控制器一旦出现新版本,就可以自动导入整车厂提供的高精度虚拟整车平台,在虚拟环境下完成开发测试,而无需进行物理整车测试,极大地压缩生产周期。”郑心航介绍道。

不难发现,整车虚拟化的优势包括:一是可按需重现真实世界的场景,减少前往所需测试场景(天气、海拔等)所对应环境的时间和成本;二是能够根据不同车辆,量身定制测试技术,在开发过程的早期进行测试,甚至并行开发软件和硬件,极大地缩短整车开发时间。

尽管整车虚拟化优势显然,但如何确保虚拟仿真环境下所产生的测试结果,同实际物理世界整车硬件测试的偏差较小,即保障虚拟化测试精度,是目前整车虚拟化遇到的最大挑战。

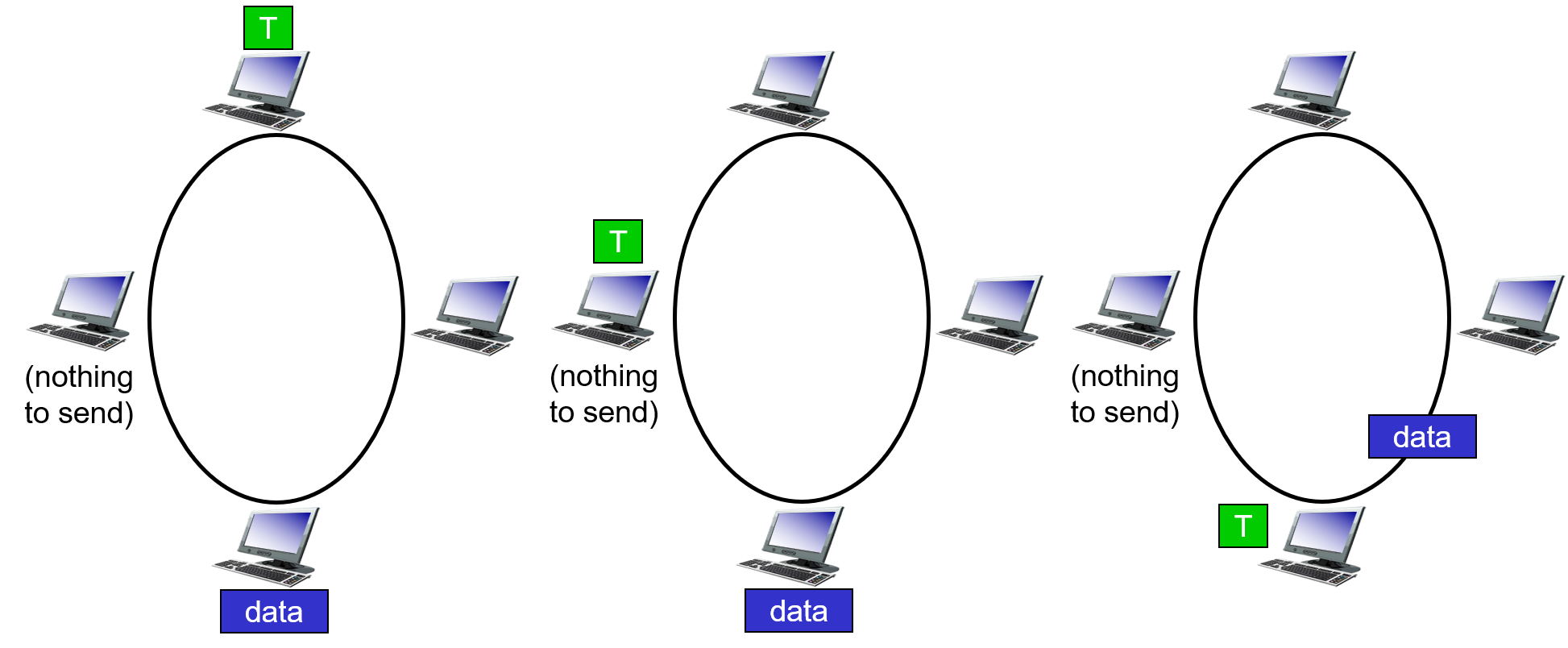

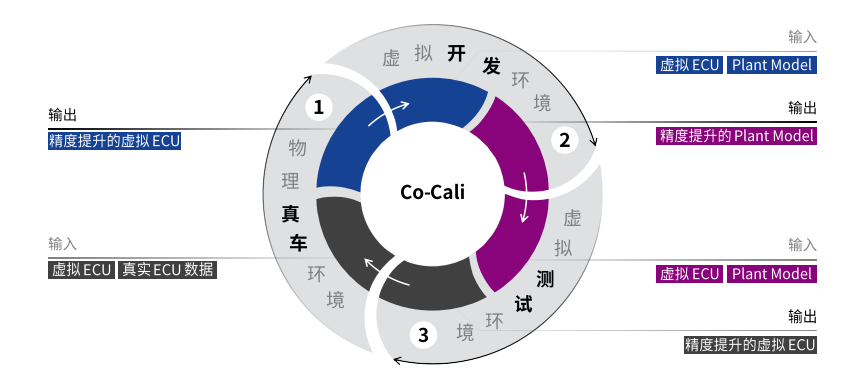

对此,易特驰提出了“联合标定”的概念,通过“三个循环”,以一对一的形式,将物理世界中的测试场景、测试用例与虚拟环境中的测试场景、测试用例进行对应。

第一个循环,在建设过程中采用传统的整车测试标定过程。第一阶段的主要测试对象是ECU软件,由传统测试标定工程师连接实际物理硬件,如刹车底盘或车内空调,在测试过程中通过各类标定参数调优,找到经过优化且实际对应整车物理特性的控制器软件版本。

第二个循环,使用对等的测试用例。但在第二个循环中,被测系统变成了被控对象模型,即虚拟环境下仿真出来的刹车片、电机或车辆空调系统。通过同样测试用例,就可以用一对一的方式,用物理测试驱动虚拟环境下的被控对象进行模型仿真,此时的控制器软件版本由于经过高度测试,可以符合实际的精度需求和质量预期。

第三个循环,整个虚拟环境、被控对象模型成为高精度测试环境的一部分。无论是控制器软件发生参数变化,还是软件经历了迭代更新,都可以被直接投放到高精度整车平台上。此时,整车被控对象模型能够高度仿真物理世界中车辆的实际表现。

然而,在提升精度方面,易特驰能做的并不止于此。

在郑心航看来,整车开发上市之后并不意味着虚拟化过程结束,汽车量产后产生的数据同样具备高价值,易特驰的基本思路是通过未来自动驾驶智能汽车内部的冗余算力,动态投放实时标定算法。

据悉,易特驰可为整车开发企业,尤其是标定和测试验证部门提供丰富的工具链,在特定情况下对系统进行标定,并根据工况识别实际的标定触发点;再利用车内算力,将数据进行初步加工,生成有用标签和相关车辆行为分析,最终回传云端。

以其虚拟仿真测试平台COSYM为例,该协同仿真平台集成了虚拟ECU、被控对象模型和虚拟总线配置,构建了一个闭环的开放式仿真测试平台。

值得一提的是,COSYM的图形用户界面使用起来非常直观。COSYM支持各种不同类型的虚拟ECU,且这些虚拟ECU可以通过虚拟总线或信号组合成一个完整的系统,使得在仿真中模拟车辆的电气工程体系结构成为可能。

此外,COSYM还提供开放的调度接口。所有可使用图形用户界面访问的功能,也可以使用COSYM REST-API和专用程序代码来完成自动调用,进而实现高度自动化的持续集成持续开发工具链搭建。

显然,凭借过硬的虚拟化技术沉淀,易特驰已经做好了迎接整车虚拟化的十足准备,那么现在是整车虚拟化的好时机吗?

“在软件定义汽车的趋势下,车内核心控制软件的开发和测试将进一步走向融合,整车虚拟化恰逢其时。”郑心航表示。

可见,随着电子电气架构的发展,分布式走向集中式成为大趋势。无论是在分布式EE架构下,还是面向跨域融合阶段,为了实现汽车的诸多功能,利用多个控制器同时开发并验证成为刚需,而整车虚拟化可协助实现融合开发与测试。

放眼未来,易特驰的愿景即利用虚拟化整车技术,构建汽车的虚拟化生态圈。高精度整车测试平台不仅可以用在整车厂的内部研发上,也可以在开发过程中开放给合作伙伴和供应商,不同企业可以选择各种参与平台建设、进行决策的模式。