高功率切割市场现状

随着激光行业的发展和下游产业需求的变化,高功率的激光切割设备已逐渐成为市场关注的热点。高功率激光切割凭着速度和厚度上无可比拟的优势,目前已获得了市场的广泛认可。

但由于高功率激光切割技术尚处于普及的初级阶段,部分操作人员对高功率激光切割工艺的掌握还不是很熟练,对生产调试中出现的不良现象往往不知所措。

针对高功率切割中的不良现象,现在为大家带来几个排查技巧。助您调试出合适的激光切割工艺参数,降低不良工件带来的损失,从另一个角度助您降本增效。

高功率激光切割过程中产生不良工件的原因很多,主要从以下四个方面来排查。

一、基础原因排查

发现切割效果不良,应首先排查以下原因:

1、镜片是否有污染;

2、喷嘴是否损坏;

3、光是否在喷嘴中心;

4、陶瓷体是否破损漏气。

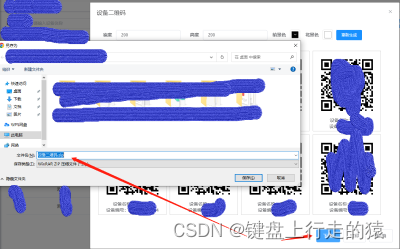

二、消除断面带条纹的方法

可能原因:

1、喷嘴选型不对:喷嘴过大;

2、气压设置不对:设置气压过大导致过烧有条纹;

3、切割速度不对:切割速度过慢或过快也会引起过烧。

解决办法:

1、更换喷嘴,更换直径小的喷嘴,例如16mm碳钢亮面切割,可选择高速喷嘴D1.4;20mm碳钢亮面可选择高速喷嘴D1.6;

2、减小切割气压,提高端面切割质量;

3、调整切割速度,功率与切割速度匹配合适,才能达到如下右图效果,

三、消除底部瘤渣的方法

可能原因:

1、喷嘴选用过小,切割焦点不匹配;

2、气压过小或过大,切割速度过快;

3、板材材质差,板材质量不好,小喷嘴很难去除瘤渣。

解决办法:

1、更换大口径喷嘴,调整正焦焦点到合适位置;

2、增加或减小气压,直至气流量适当;

3、选用好的板材。

四、消除底部毛刺的方法

可能原因:

1、喷嘴口径偏小,无法满足加工要求;

2、负离焦不匹配,应该加大负离焦,调制适当位置;

3、气压压力偏小,导致底部有毛刺,无法充分切割。

解决办法:

1、选用大口径喷嘴,可以增加气流量;

2、增加负离焦,使切割断面到达底部位置;

3、增大气压,可以减少底部毛刺。

如何参照火花判断切割速度是否合理

1、切割速度合理:切割火花是由上往下扩散,切割面平稳,下部无熔渣;

2、切割速度过快:切割火花倾斜;

3、切割速度过慢:切割火花呈现不扩散且少,凝聚在一起。

![[架构之路-176]-《软考-系统分析师》-1-嵌入式系统分析与设计 - 实时性(任务切换时间、中断延迟时间、中断响应时间)、可靠性、功耗、体积、成本](https://img-blog.csdnimg.cn/4273303146bb413ea9ef10879cd6ede1.png)