摘要:

DFMEA在空压机研发中的应用

氢气具有资源丰富、热值高和无污染等特点,因而是燃料电池汽车最理想的二次能源。空压机作为燃料电池汽车的关键总成,掌握其核心部件的设计和制造技术非常必要。应用传统的设计方法进行相关零部件如空气轴承、压气叶轮、外壳等开发容易出现精度、可靠性及寿命等问题,导致反复修改提高了研发的成本,因而在零部件设计中引入设计潜在失效模式及影响分析(DFMEA)等分析理论有助于提升设计的合理性。本文首先回顾 DFMEA 的产生背景、分类及在汽车行业的应用现状,其次分析了使用时存在的问题,最后以 DFMEA 在空压机核心零部件设计中的应用为例,评估了设计的风险并给出了改进的建议。相关研究有助于提升车用燃料电池空压机的设计水平,进一步缩小与国外的技术差距,促进燃料电池汽车的快速普及。

01、DFMEA的概述

DFMEA 在国外的应用

FMEA 作为一种可靠性分析方法起源于美国。早在上世纪 50 年代初,美国格鲁门飞机公司在研制飞机主操纵系统时就采用了 FMEA 方法,虽未进行危害性分析(Criticality Analysis, CA),但仍取得了良好的效果。从上世纪 60 年代起,该方法开始广泛地应用于航空、航天、舰船、兵器等装备研制中,并逐渐渗透到机械、汽车、医疗设备等民用工业领域,取得了显著的效果。

据统计,产品开发过程中这一阶段约占开发费用的 30%、总时间的 40%。此外,产品质量好坏的 60%~70%取决于产品设计工作,其质量事故有 1/3 以上缘于产品设计不善造成,产品制造成本也在很大程度上取决于设计的合理性。因此,如何在产品设计阶段有效地避免失效非常重要。作为 FMEA 的一种,DFMEA 通过系统分析,确定元器件、零部件、设备、软件在设计中所有可能的故障模式,以及每一故障模式的原因及影响,以便找出潜在的薄弱环节,并提出改进措施。通常用故障影响的严重程度以及发生的概率来估计其危害程度,并根据危害程度确定采取设计改进、使用补偿措施的优先顺序。

DFMEA 在国内的应用

20 世纪 60 年代,我国才开始重视并引进可靠性技术。随着可靠性技术的发展,其在工程中的应用不断扩大,带动了 FMEA 的传播和应用。我国制定的《系统可靠性分析技术失效模式和效应分析程序》(GB 826—87)、《装备研制和生产可靠性通用纲领》(GJB 450)及《故障模式、影响及危害性分析程序》(GJB 1391—92)等[15]。DFMEA的应用提升了汽车产品的设计水平,缩短了研发的周期和成本,也促使了其理论性的进一步完善。

DFMEA 存在的问题

尽管 DFMEA 的功能强大,但目前在国内的应用中还存在诸多问题,如企业对 DFMEA 效益与 价值认识不清楚 、 开发周期紧张无法完成DFMEA 检查等问题[16]。具体如下:

1)对 DFMEA 的理解不到位,存在脱节现象。一些企业在产品设计完成后补充一个 DFMEA 表格,后者是在产品失效后进行分析,没有在“事件发生前”采取措施,错过了在设计阶段发现薄弱环节并改进设计的机会,使 DFMEA 的工作流于形式。对于产品的不同研制阶段,应该进行不

同程度、层次的 DFMEA。总之,需要深刻理解DFMEA 的精髓,将其在产品的研制阶段反复完善与迭代。

2)未形成一个跨部门的协调小组,仅依靠个别设计师的经验[17]。在实际中,DFMEA 由具有设计责任的产品设计小组的某个设计人员按照自身的经验进行编制。受工程师自身素质和经验的限制,常常会出现问题根源分析不全面、找不到好的解决方案等,进而导致 DFMEA 的内容苍白无力。DFMEA 需要贯彻“谁设计、谁负责”的原则,更需要设计、工艺、制造、售后及用户等组成一个协调小组,通过集思广益完成相关的内容。

3)DFMEA 是一个动态的过程,需要不断完善和修改[18]。部分企业的 DFMEA 对失败教训、成功设计思路等数据积累不及时,相关参数如严重度、频度及探测度的取值具有随意性,控制措施与失效原因之间没有对应关系,这些都造成了参考资料老旧及与实际情况不符合,失去了指导后续设计的价值。

4)DFMEA 需要完善。尽管频度等参数在使用中参考了国外的标准,但由于国内外的设计及制造水平存在明显的差异,完全照搬不可行。一些参数在相邻的分数之间决断时难以作出判断。实际上 DFMEA 中 的风险系数 (Risk PriorityNumber, RPN)的数值具有不连续性,即使相同的RPN 数值代表的意义也并非完全一致,故完全根据 RPN 数值来判断失效模式存在风险。因此,DFMEA 还需要与其他方法一起共同提高产品的设计水平。

02、DFMEA在空压机研发中的应用

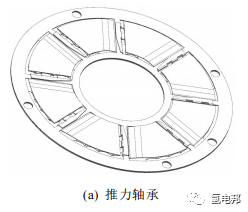

空压机是一个具有多个零部件/总成的复杂系统,直接应用 DFMEA 进行各个层级分析的工作量过大,且零部件之间的耦合关系也会增加完成的难度,因此,本文仅对图1 的几个重要零部件进行分析并给出改进建议。

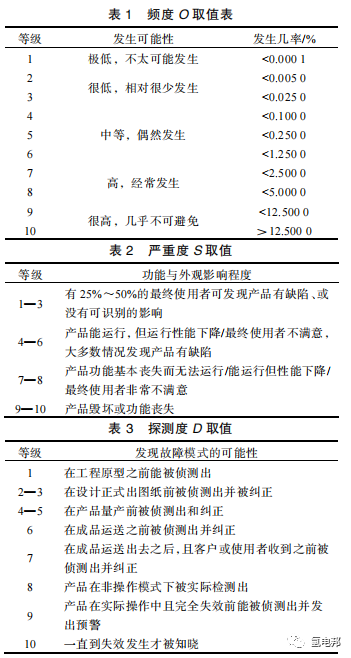

相关设计参数的取值和计算依据

为了能够对空压机部件的风险进行评估,按照 FMEA 的相关理论对严重度(S)、频度(O)及探测度(D)进行取值,再计算出 RPN 的值 NRP=S×O×D,以确定失效的风险等级并进行持续改进。其中相关参数的取值依据如表 1—表 3 所示[19]。

零部件存在问题梳理

将空压机零部件存在的问题分别进行整理,具体如下:

1)本项目中的空气箔片轴承分为推力轴承和径向轴承两种。其中推力轴承表现出的问题是磨损和坍塌,主要是设计时材料的选择失当。径向轴承的问题是刚度不够,存在高温失效;轴承内孔的粗糙度不合理,存在碰擦和卡死现象。此外,材质的耐磨性差,部件寿命不满足要求。

2)主轴总体分为三段,主轴前段安装压气机,主轴后段为止推盘,中间段为永磁体,三段用护套过盈连接。其存在问题是主轴轴承强度不够,寿命无法保证。主轴外圆和轴承之间的间隙不合理,会导致磨损产生。电机设计也存在问题,无法保证额定的输入功率。

3)压气叶轮存在叶轮与压气机壳配合间隙小于运转时的最小允许间隙,容易发生尺寸干涉。另外,材质选择不当,当前材料易变形甚至脆裂,引起动平衡变化。

4)外壳材料是 6063 铝合金,其中有冷却液流道、空气通道、轴承支撑孔为重要特征。分析发现外壳容易出现疲劳现象 , 材料承受不了200 ℃以上的温度,壳体会出现变形,耐腐蚀的能力也比较差。与扩压体的配合存在问题,可能导致部分零部件无法安装。

应用 DFMEA 进行持续改进

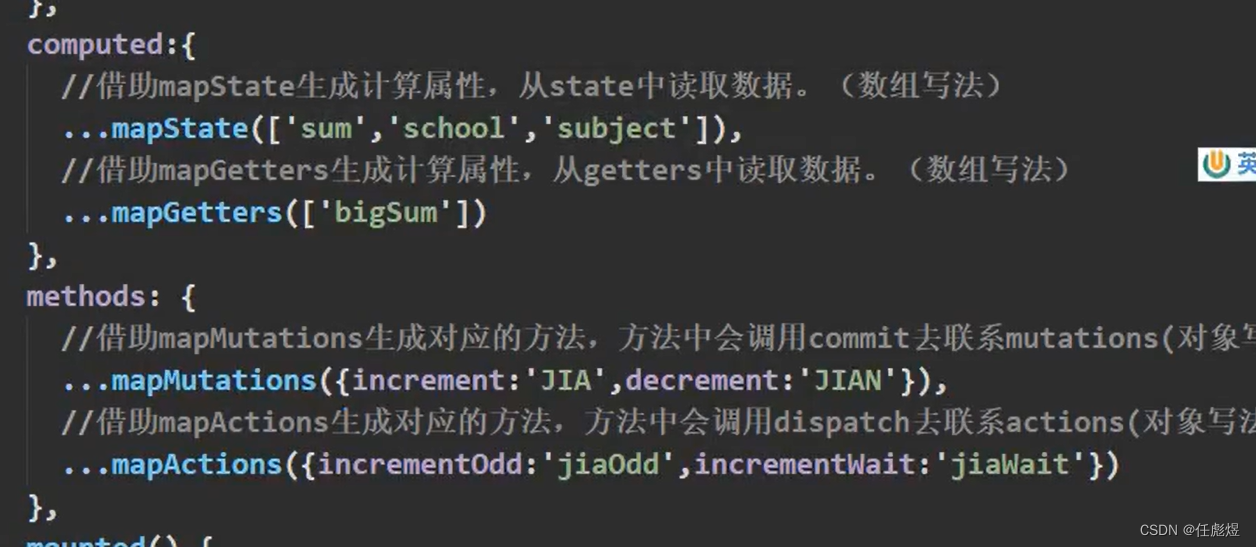

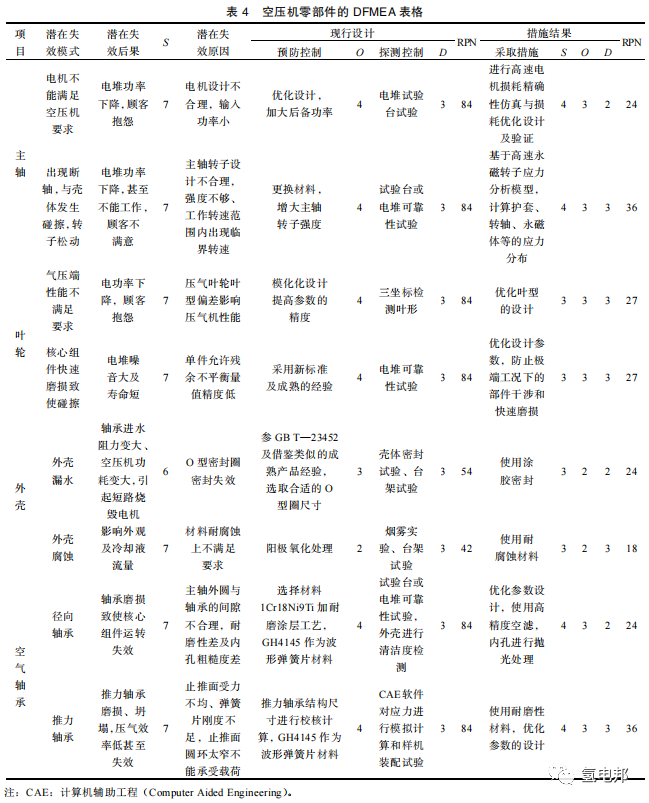

在完成空压机问题梳理的基础上,再结合DFMEA 理论对前期空气箔片轴承、外壳、主轴及叶轮等核心零部件的设计进行了系统的分析和虚拟实验,即分析了潜在失效的模式、后果、原因及风险评估,也对未来拟采取的改进措施进行了整理,具体如表 4 所示。表 4 中 S、O 及 D 的取值借鉴了表 1—表 3。必须指出,DFMEA 表是一个动态文件,需要持续改进直至产品的生命周期结束。项目组根据失效模式的 RPN 门限值和 S 值的阈值来判断是否需要改进,其中规定当 RPN 门限值为 80,或 S 值大于等于 6 时进行改进,修改后的 RPN 值不大于 40。

03、结论

车用燃料电池空压机是复杂且精密的机电一体化系统,用传统的机械设计方法存在开发成本高、可靠性差的问题,将 DFMEA 分析方法引入在设计过程中,通过 CAE 计算及虚拟实验等方法对设计的风险进行评估,发现了空压机设计方面存在的不足。再根据 DFMEA 方法制定了修改意见,通过优化设计参数、更换材料等提高了设计的可靠性,降低了研发的成本。主要结论如下:

1)应用 DFMEA 方法系统整理了空压机重要零部件在设计方面存在的失效问题,较好地消除了设计方面存在的风险。

2)根据失效模式,给出了相应的解决办法,使设计的可靠性大幅提升,空气轴承等重要部件的性能得以明显改进。

来源 | 氢电邦