船舶内饰中的虚拟现实辅助工程

设计船舶内饰是一项资源密集型任务,全球范围内有数百名工程师参与到大型造船项目中。如今,作为船舶内饰设计领域的专家,R&M集团正在利用虚拟现实辅助工程(VAE)技术,优化开发流程。

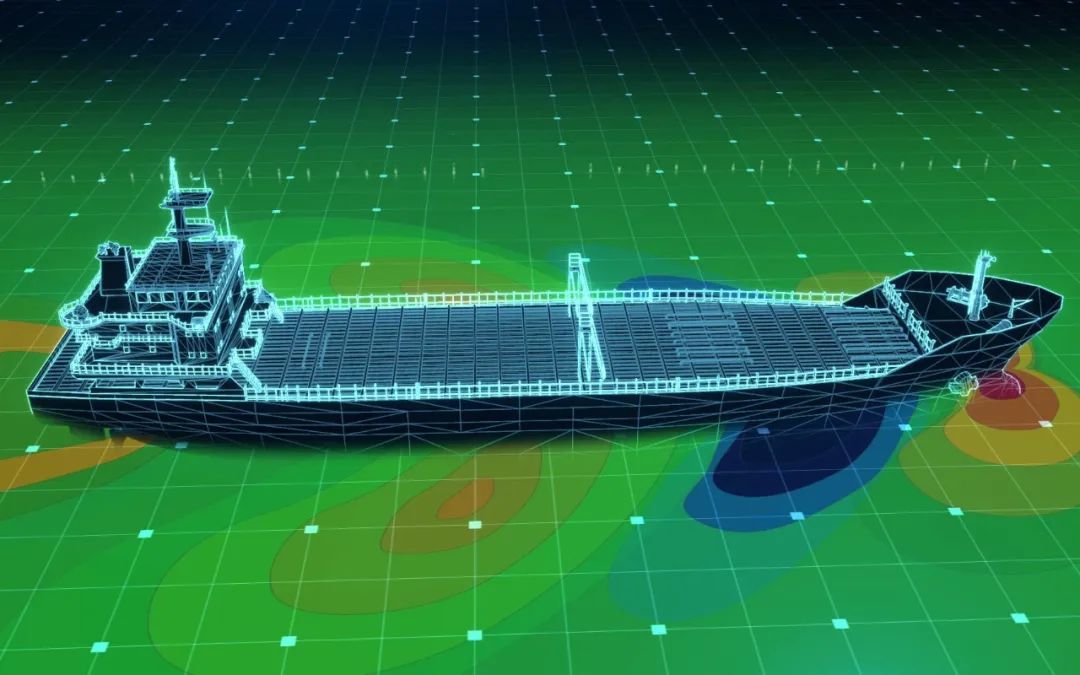

从游轮上的餐厅和电影院,到超级游艇的浴室,再到渡轮和探险船的客舱及通风系统,R&M集团的130多名员工在全球范围内负责规划、设计和开发船舶及海上设施的内饰。R&M集团的IT与数字化总监Calvin Brett博士表示:“公司自成立以来便立足于造船数字技术的前沿,虚拟现实辅助工程技术使我们能够重新思考流程,并开发新的服务。”VAE技术在造船中的应用使R&M集团在设计船舶内饰时能够实现更高的灵活性和协作性。这项技术不仅使全球各地的工程和项目团队更容易合作,还能迅速响应客户的变更需求。

从计算机到现实世界

Calvin Brett首次接触VAE技术是在船舶制造商thyssenkrupp Marine Systems的一项项目中,该技术显著缩短并降低了潜艇规划和组装的时间与成本。这启发了他一个新的想法:在规划过程中,直接利用现有的3D设计数据,而不必构建实体模型。“两个主要挑战是数据量和所需的服务器基础设施,”Brett评论道。模型越复杂,数据量越大,所需的存储和计算能力也就越高,这类需求容易使移动AR设备达到极限。

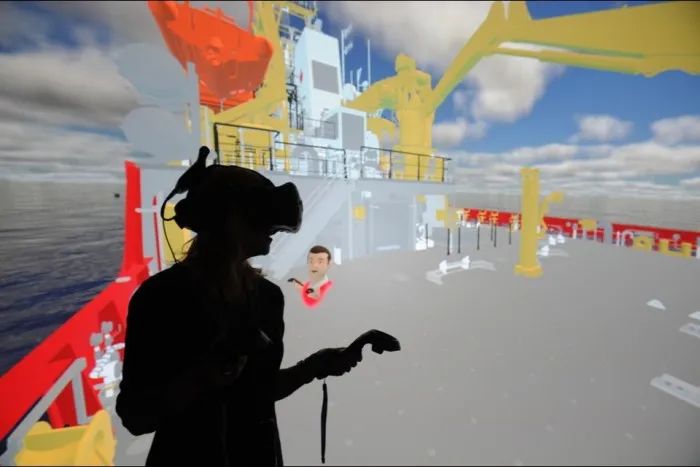

为了可视化船舶内饰设计的复杂3D模型,需要借助外部计算能力。“因此,我们选择了在本地服务器和云端运行的解决方案,”Brett在描述选择过程时说道。使用HoloLens 2 AR眼镜将复杂的3D CAD数据以全息图形式呈现在现实环境中,并进行协作编辑。“通过云端操作,我们可以灵活地使用这款软件,并且不受地理位置的限制。这也帮助我们扩大了该解决方案的应用范围,”Brett补充道。

轻松实现全球协作

谈到可扩展性,R&M集团的工程团队由分布在德国、芬兰、挪威、印度和中国等地的多达100名工程师组成,他们参与多个大型项目。复杂3D对象的沟通可能带来挑战。“使用Teams和Zoom等虚拟通信工具时,讨论模型的碰撞分析或修改可能会很困难,”Brett总结道。工程团队往往需要长途跋涉才能在现场审查模型。“现在,通过使用HoloLens可视化3D模型并进行跨地域协作,我们有望显著减少差旅费用,并因此减少碳足迹,”Brett确认道。增强现实技术有助于以非常直观的方式解决问题,并在模型上实时展示解决方案。

所有产品相关者都可以使用AR眼镜、平板电脑或智能手机参加虚拟会议,并协作处理3D CAD对象。这不仅确保了跨部门和跨地点的无缝协作,还能够从最初的设计阶段更好地协调组件和最终产品。在增强现实中进行修订也使各部门能够快速识别和纠正不一致的细节和容易忽视的设计错误,并相应地修改模型。此外,全球工程团队的新员工还能够快速上手。“我们还通过AR优化了知识传递,”Brett补充道。“例如,通过可视化碰撞分析过程并在AR中进行体验或操作,我们能够获得全新的学习效果,更快地培训新加入的国际团队成员。”

通过VAE提升客户满意度

在材料投入生产之前,通常会在实际船只之外构建1:1比例的模型,供客户审阅。“VAE使我们能够向客户展示单个组件,必要时还可以展示包括所有组件在内的完整中庭——从地板到紧急出口。我们的客户对此感到非常惊讶,”Brett说道。“而且,我们可以快速向客户展示多种设计理念,因为在增强现实环境中,可以轻松地修改和重新排列3D模型,而不需要实际重建和重新分区。”

“通过在规划阶段使用增强现实技术让客户体验设计并讨论潜在问题和想法,我们避免了创建不必要原型的需求,从而减少了修改的次数,”Calvin Brett确认道。这使客户能够提前验证所有组件是否符合要求,是否正确定位,并满足特定条件。“这也极大地帮助我们在跨文化交流中加快决策速度。”例如,中国客户通常与德国工程团队的想法有所不同。在处理虚拟3D对象时,所有参与者都可以快速澄清潜在的分歧,以一种每个人都能理解的方式达成共识。

虚拟现实辅助工程的优势

VAE技术使客户能够从船舶内饰的规划和设计阶段开始更多地参与过程,从而提高了客户满意度。同时,依赖于一个能够让员工跨越广泛地理距离处理3D CAD数据的协作工具,无疑是一个巨大优势。其结果是更短的开发周期,开发过程中各部门之间的更好协调,从而实现更高效的解决方案。“我们希望在未来进一步推广这项技术的优势,无论是在公司内部还是对客户,”Brett说道。虚拟现实辅助工程技术提供了弥合生产力差距的机会,从长远来看,它为整个产品开发过程——从规划到设计再到实施——创造了更高效协作与团队合作的基础。“当然,在许多情况下,我们也需要做好准备,放弃一些原有的触感体验。这无疑需要一些时间来说服我们的客户,但我们坚信虚拟现实辅助工程技术的巨大优势。”