制造管理是确保企业高效、高质生产的核心环节,对于提高企业的运营效率、质量控制、成本控制、交货期保障、资源优化、创新能力以及风险管理等方面都具有重要意义,它能帮助企业在激烈的市场竞争中保持领先地位,同时实现资源的有效利用和风险的最小化。

制造管理系统

以制造管理为核心全流程管控工艺工序、制造物料、计划与生产、生产设备等,其管理功能包括工序、工艺路线、产品结构设置(BOM)、生产计划、投产报工、质检、库存等。通过信息化解决行业管理问题,满足各企业科学管理的需求,并为制造管理提供较完善的解决方案。

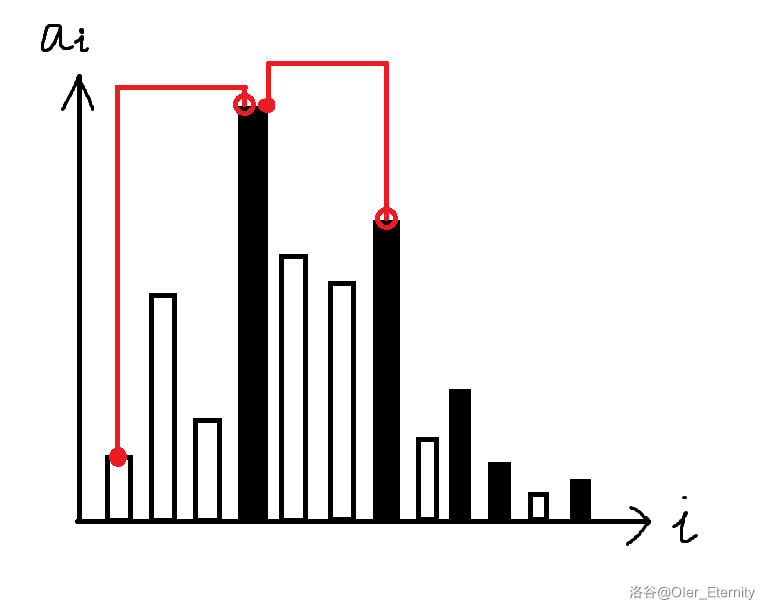

1、综合分析看板

该分析报表里展示的是所有生产过程中的分析数据,包括计划总数、完成数、未完成数等数据。

2、生产进度表

该报表展示所有生产计划信息及其状态,进度表展示的是生产计划的生产进度信息。

3、工艺资料

先填充工序信息,再设置工艺路线对应的工序。工序信息及工艺路线列表报表展示的是所有工序、工艺路线信息,可进行新增对应数据的操作。

4、物资资料

物料信息存储所有物料、成品、半成品、零件等物料信息。

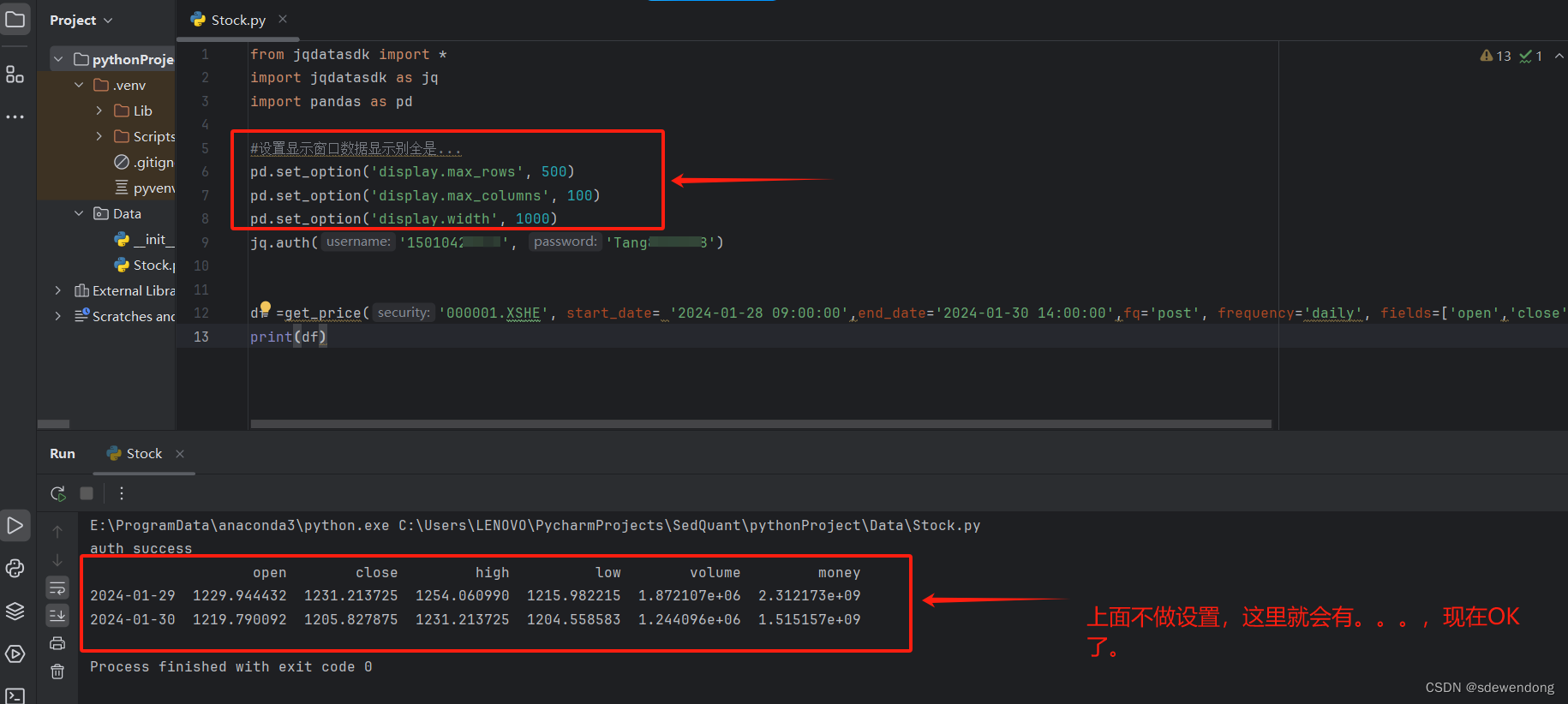

5、生产计划

生产计划报表展示的所有的生产计划信息,可进行物料入库、新增计划的操作,已采购物料的计划状态会更改,不可再操作采购物料操作。

6、生产过程

生产中计划的计划信息是采购物料入库后的计划,在此报表可操作下发收料(线边收料)、投产、过程检、报工、入库等操作,各个操作生产计划都有对应的状态,操作下发收料过后的计划不可再做对应的操作。

7、质检管理

质检分为来料质检、过程质检、成品质检,来料质检在采购物料入库后会自动发起来料质检的流程,质检合格才可提交结束流程。

8、库存管理

库存分为物料仓库、成品仓库、线边仓库,库存可在库存查询报表里查询。

9、设备管理

设备信息表报表里展示的是所有生产设备、非生产设备信息,可对设备进行巡检、保养、报修、新增等操作。

制造管理-工艺工序

先填充工序信息,再设置工艺路线对应的工序。工序信息及工艺路线列表报表展示的是所有工序、工艺路线信息,可进行新增对应数据的操作。

1、工艺资料

先填充工序信息,再设置工艺路线对应的工序。

2、物料资料

存储产品配置(BOM)、物料、质检的基础数据。

3、辅助表

在工序生产过程中所用到的辅助表。

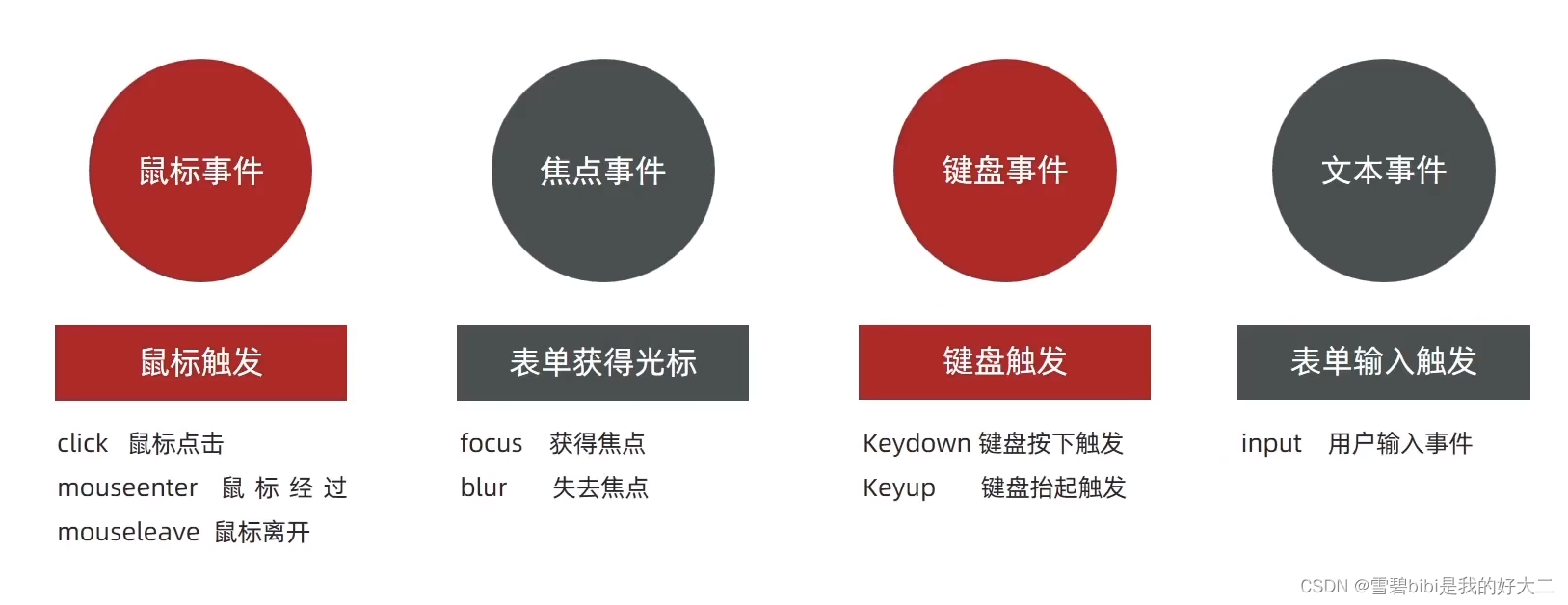

制造管理-生产过程

生产中计划的计划信息是采购物料入库后的计划,在此报表可操作下发收料(线边收料)、投产、过程检、报工等操作,各个操作生产计划都有对应的状态,操作下发收料过后的计划不可再做对应的操作。

1、工艺资料

存储工艺工序的基础信息。

2、物料资料

存储产品配置(BOM)、物料、设备、质检的基础数据。

3、生产计划

生产计划可发起物料采购。

4、生产过程

生产过程包括线边收料、投产、报工。

制造管理-质检管理

质检分别包括来料质检、过程质检、成品质检,来料质检在采购物料入库后会自动发起来料质检的流程,质检合格才可提交结束流程。

1、物料资料

存储产品配置(BOM)、物料、设备等数据的基础信息。

2、生产过程

该列表下的生产过程关联质检。

3、质检管理

质检分别包括来料质检、过程质检、成品质检。

家具制造行业

该应用适用于定制家具行业,包括物料的库存管理以及财务管理,从订单下达到拆单、生产、最终入库的整个生产流程管理。

1、基础信息

记录产品信息、经销商信息、供应商信息、生产线信息以及财务流水记录、出入库流水。

2、财务管理

对订单成本、开支记录、付款申请、收款记录管理。

3、库存管理

对预存及订单的采购和入库分开管理。

4、订单管理

对生产订单及报价单进行管理得出订单统计分析报表。

流程制造ERP

该应用在线制定生产计划,各工序责任到人,前后工序无缝对接,统筹生产流程,确保生产高效进行。打通销售、生产部,避免逾期发货。新产品研发进度全流程管控,前后严密配合,全程管控研发进度。

1、客户管理

记录所有客户信息。

2、销售管理

记录销售合同,根据销售合同向客户发送货品。

3、生产管理

一系列的生产流程,包括生产通知、产品计划、生产报工、生产结工。

4、技术管理

对于生产技术的管理,包括打样申请、样品图库、成品信息、材料清单。

5、供应商管理

对承运商及原料商的信息管理。

6、基础信息

记录合格产品记录、工序基础信息、工序生产记录等数据。

模具管理系统

该应用适用于对企业模具材料模具的仓库管理,包括:模具领用、模具归还、模具维修、模具保养、模具报废等工作。

1、模具档案

所有模具信息的统计分析表。

2、模具资料

记录模具的基本信息包括类别、库位等数据。

3、模具领用

模具的领用申请流程。

4、模具归还

模具归还登记流程。

5、模具维修

模具损坏需要维修的申请流程。

6、模具保养标准

根据模具保养标准,申请模具的保养登记流程。

7、模具报废

模具报废的申请流程。