▲ 设备管理是以工厂设备为管理对象,应用科学的理论、方法,通过一系列的技术,经济,组织等措施对各种生产设备和工具的有效管理和维护,以确保生产线的正常运行和提高生产效率的现代化管理。

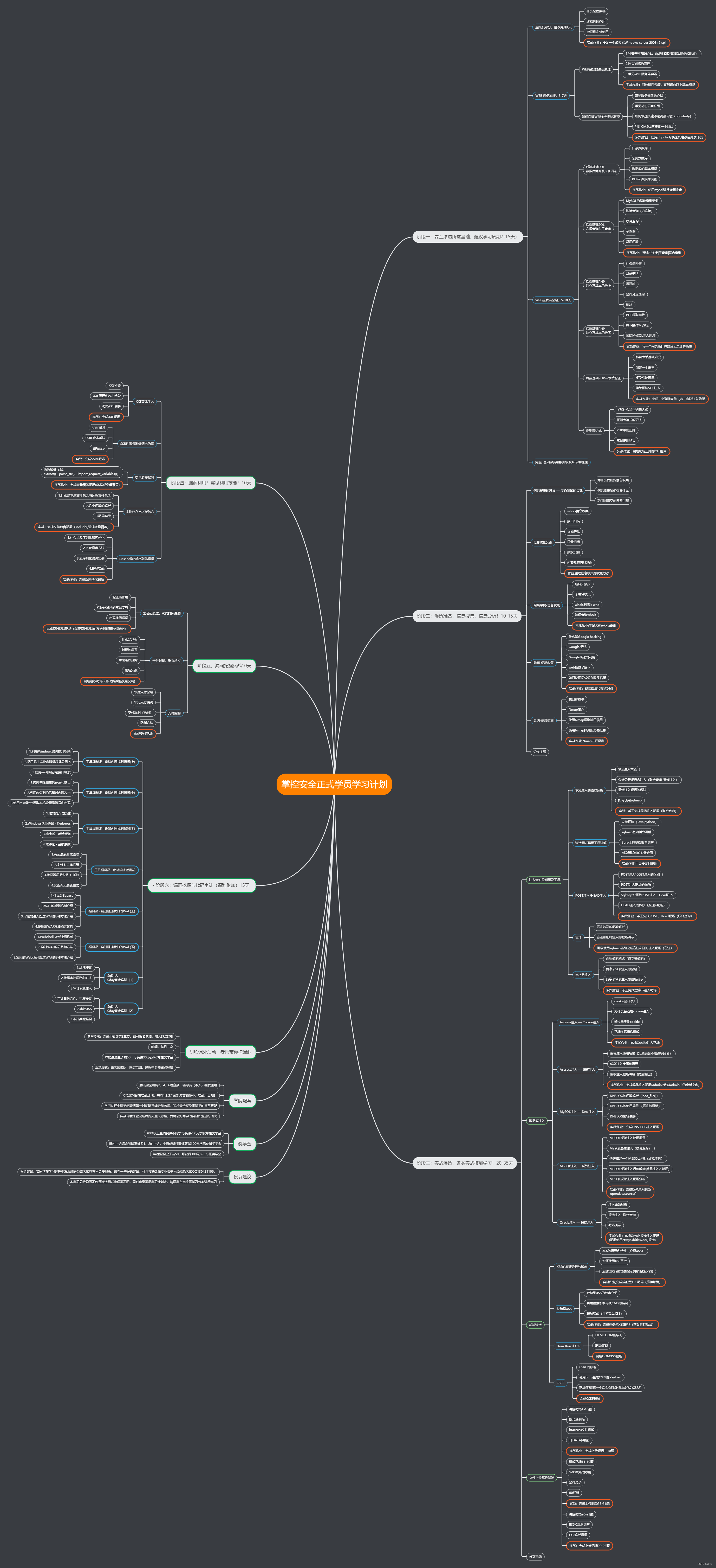

设备管理组织架构

在企业生产运营中,设备管理工作效率的高低往往取决于其管理架构的好坏,良好的管理架构能够保障设备管理工作的高效率执行,提高设备的综合利用率(OEE)。

以上组织架构为一般企业常规组织架构;有些企业设备种类较多,维修工程师会按照技能点进行部门划分;有些企业设备较少,设备的管理统一由工程技术部门负责。

▼ 某某能源A有限公司组织结构图▼

▼ 直线职能和矩阵相结合的组织结构 ▼

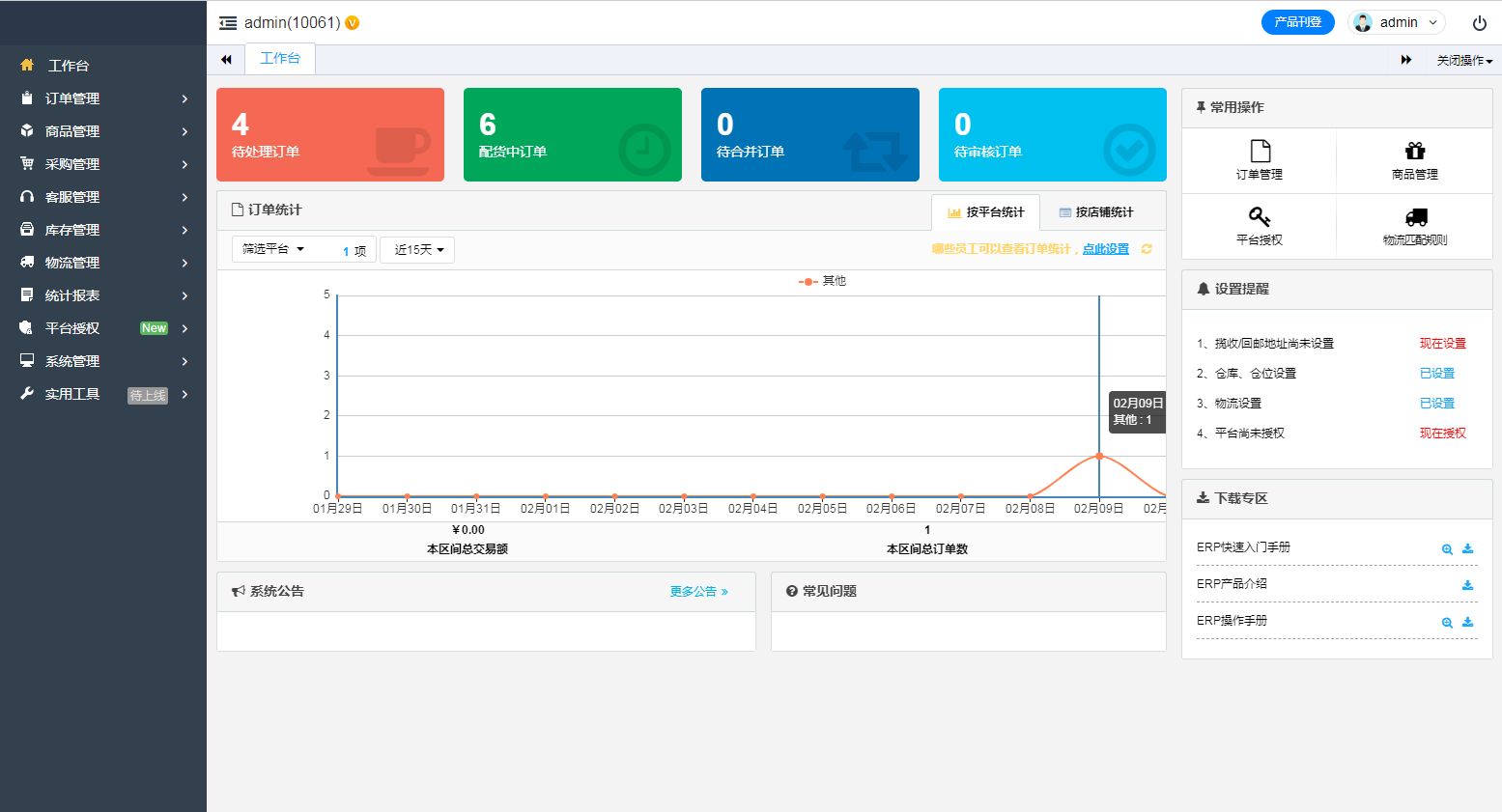

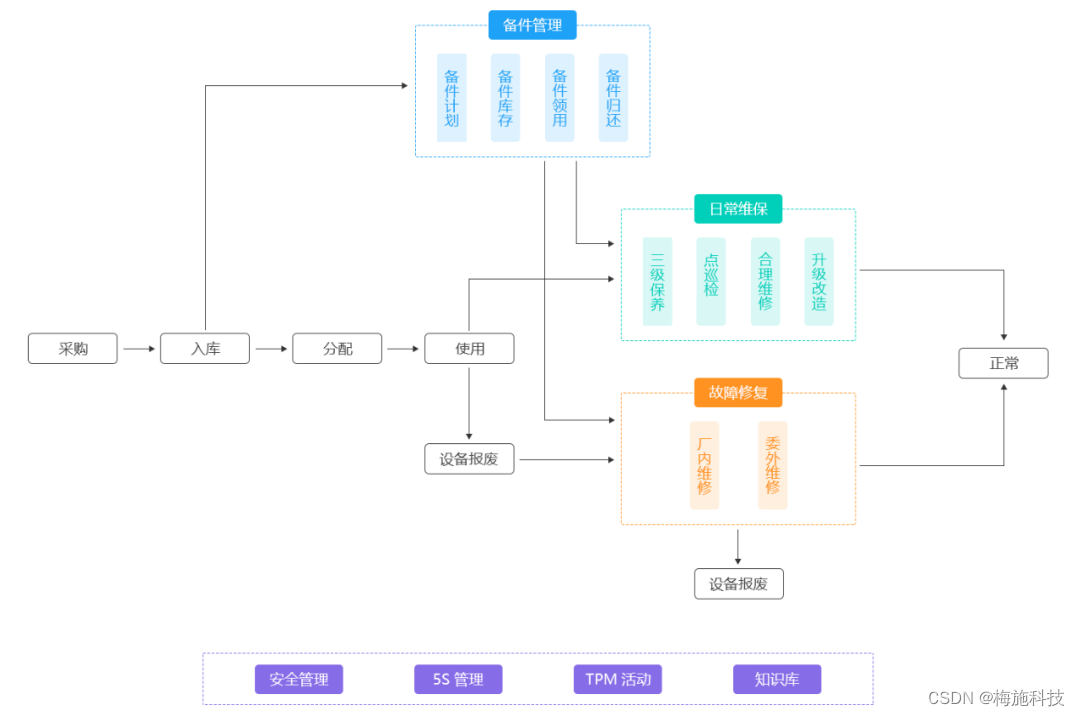

设备管理业务流程图

设备管理工作事务繁多,涉及不同部门,不同岗位间工作协同,必须按照既定的流程进行,否则,容易出现责任相互推诿,工作效率低,设备闲置、资源浪费等情况。

工厂在生产过程中,可以制定相关的设备安全使用规范和生产5S规范管理要求,约束操作员工正确,规范地使用设备,提高设备正常的使用寿命。

企业在生产过程中,做好备件管理工作,就能够花最少的备件资金,科学、合理、经济、高效地开展设备维修工作,减少设备停机时间,提高设备综合利用率,扩大企业产能,提高企业核心竞争力。

企业设备规模不同,人员组织结构不同,企业内的设备管理流程也是不同的,设备多人员多,人员专精于某项业务,极大地提高了人员的技能深度,减少设备异常情况,但相对人员成本就相对较高;设备多,人员少 ,人工成本少,人员精力较为分散,造成专项技能相对薄弱,设备异常情况增多;设备少,人员少 ,除相应的设备管理工作外,会掺杂一些不相关工作,设备简单异常可以自身处理,很多情况下需要请外面专家进行配合处理,或者直接委外处理。

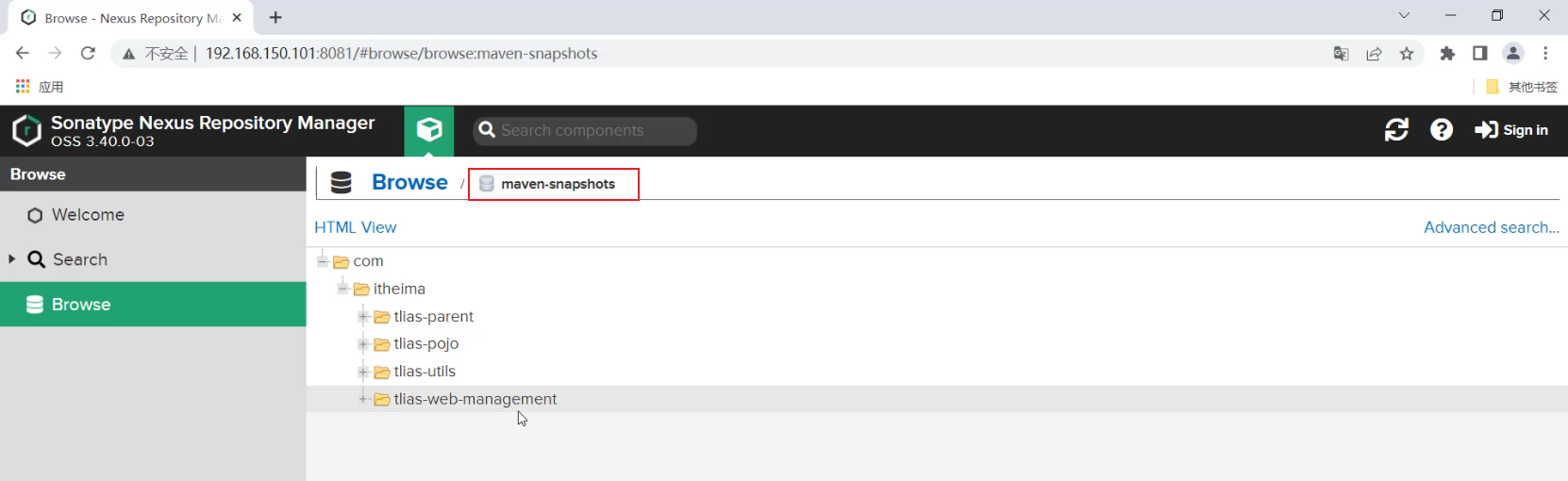

传统的设备自身不携带数据采集功能,一些企业需要根据设备运行数据进行相应的人员、设备进行量化考核或者是根据设备数据进行相应的维护工作等等,此时需要对设备进行智能数改,从而使设备能够联网,传输数据,远程控制。

设备管理常见问题

1、公司管理层对设备管理不够重视

2、设备种类多,管理混乱,信息不透明

3、进口设备,维修难度大,成本高

4、缺少专业维护,新人没经验,培养周期长

5、设备管理被动,无法预警,停机损失严重

6、跨部门协调难,各自为政,信息不流通,效率低

7、设备保养更新维护迟滞,无数据可依

8、备件库存不清晰,型号复杂易错、使用记录不清晰

8、备件库存不清晰,型号复杂易错、使用记录不清晰

设备管理发展趋势

随着设备现代化水平的提高,设备在现代生产中作用与影响扩大,科学管理技术的进步,逐步形成一门独立的学科。

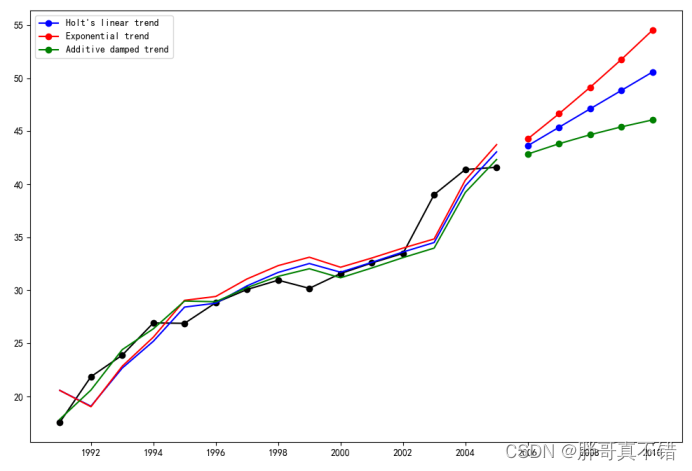

3.1 事后维修时代

在早期阶段,设备管理主要是基于事后维修的模式。当设备发生故障或损坏时,才会进行修复或更换。这种模式下,维修工作主要是被动的,侧重于设备故障的排除和修复,而缺乏对设备故障原因和预防措施的深入分析。

3.2 预防维修时代

随着对设备故障原因的认识和技术的发展,设备管理逐渐转向预防维修的模式。预防维修的目标是通过定期维护、检修和更换关键部件,预防设备故障的发生。这种模式下,设备管理注重预防性维护和故障预测,以减少设备故障和停机时间,提高设备的可靠性和可用性。

3.3 生产维修时代

随着自动化技术和智能化设备的广泛应用,设备管理进入了生产维修时代。生产维修强调设备管理与生产过程的紧密结合,通过实时监控、故障诊断和远程维修等手段,实现对设备状态的实时监控和故障处理。这种模式下,设备管理与生产计划和生产调度相结合,以最大程度地减少设备故障对生产的影响。

3.4 综合管理时代

随着信息技术的快速发展,设备管理进入了综合管理时代。综合管理强调设备管理与其他管理系统的集成和协同,包括生产管理、质量管理、供应链管理等。通过使用先进的数据分析、人工智能和大数据技术,实现设备状态的实时监控、预测性维护和优化设备利用率。这种模式下,设备管理成为整个企业运营的重要组成部分,通过提高生产效率、降低成本和优化资源利用,实现企业的可持续发展。

设备分类

日常企业在对设备进行归纳分类时,可以不同的维度对设备进行分类,如设备的适用范围、设备的用途、设备的使用性质等等。

4.1 设备的适用范围

(1)通用设备

通用设备是指企业在生产经营中广泛应用的设备,比如用于生产制造,设备维修用的各种机床,用于搬运的起重设备,或者是用于打包的包装设备等等。

(2)专用设备

专用设备是指企业未完成某个特定的生产环节或这是特定的产品专门设计,制造的设备。这些设备只能在特定的生产环节中起到固定的作用,其应用能力是不能多厂复制的。

4.2 设备用途

(1)动力设备

这类设备主要用于提供动力或能源,以支持生产过程或其他设备的运行。例如,发电机、液压装置、压缩机等。

(2)金属切削设备

这类设备用于对金属材料进行切削、加工和加工。例如,车床、铣床、钻床、磨床等 。

(3)金属成型设备

这类设备用于将金属材料进行成型、压制、锻造等工艺,以制造零件或成品。例如,冲床、压力机、折弯机、焊接机器等。

(4)起重运输设备

这类设备用于起重、搬运和运输物品或材料。例如,起重机、叉车、输送带、输送机等。

(5)通用设备

这类设备具有广泛的适用性,可用于多种不同的工艺或操作。例如,空压机、泵、发电机组、传送带等。

4.3使用性质

(1)生产用设备

这类设备用于直接支持产品或物品的制造或加工过程。它们是生产线的核心设备,对生产效率和产品质量起着重要作用。

(2)非生产用设备

这类设备用于支持企业的日常运营和管理,但不直接参与产品的制造或加工。例如,办公设备、计算机设备、仓储设备等。

(3)租赁设备

这类设备是企业通过租赁方式获取的,用于满足短期或特定需求。租赁设备可以是生产用设备或非生产用设备,根据租赁合同的约定使用一段时间后归还给租赁公司。

常用设备

生产企业使用的设备种类繁多,具体使用哪些设备会根据企业的行业和产品类型而有所差异。以下是一些常见的生产企业常用设备的示例:

1. 加工设备

● 机床:如车床、铣床、钻床、磨床等,用于金属零件的切削和加工。

● 冲床:用于金属材料的冲孔、冲压和成型。

● 压力机:用于金属材料的压制、锻造和成型。

● 激光切割机:用激光束进行材料切割和雕刻。

2. 生产线设备

● 装配线设备:如传送带、工作台、自动化装配设备等,用于产品的组装和生产线的自动化。

● 包装机械:如包装机、封箱机、贴标机等,用于产品的包装和封装。

3. 物料处理设备

● 运输设备:如叉车、搬运车、输送带等,用于物料的搬运和运输。

● 储存设备:如货架、仓库管理系统等,用于物料的储存和管理。

● 混合设备:如搅拌机、混料机等,用于物料的混合和处理。

4. 检测与质量控制设备

● 检测仪器:如测量仪器、检测仪器、质量检测设备等,用于产品的尺寸、质量和性能检测。

● 质量控制设备:如计量设备、标准样品、统计分析软件等,用于质量管理和过程控制。

5. 辅助设备

● 动力设备:如发电机、压缩机、空压机等,为生产提供动力和能源支持。

● 清洁设备:如清洗机、除尘设备等,用于清洁和维护设备和生产环境。

● 实验室设备:如实验室仪器、试验设备等,用于产品开发和质量控制的实验室测试。

6. 控制与自动化设备

● PLC(可编程逻辑控制器):用于控制和监控生产过程中的机械设备和工艺参数。

● 传感器和执行器:如温度传感器、压力传感器、电机执行器等,用于感知和控制生产过程中的物理参数和动作。

7. 化学处理设备

● 反应釜:用于化学反应和混合。

● 分离设备:如离心机、过滤器、蒸馏设备等,用于物质的分离和提纯。

8.环境控制设备

● 空调和通风系统:用于调节生产环境的温度、湿度和空气质量。

● 净化设备:如空气净化器、水处理设备等,用于净化生产环境中的空气和水。

9. 电子设备

● 测试设备:如电子测试仪器、测试夹具等,用于电子产品的测试和调试。

● 焊接设备:如电子焊接机、回流焊炉等,用于电子元器件的焊接和连接。

10. 包装与标识设备

● 封装机械:如封口机、灌装机、包装机等,用于产品的包装和封装。

● 标识设备:如喷码机、标签打印机等,用于产品的标识和追溯。

11. 特定行业设备

● 食品加工设备:如烤箱、切割机、灌装机等,用于食品的加工和生产。

● 医疗设备:如医用成像设备、手术器械等,用于医疗诊断和治疗。

● 化工设备:如反应釜、离心机、蒸馏设备等,用于化学品的生产和加工。

这些设备只是一部分常见的示例,实际上不同行业和企业会使用各种不同类型的设备,以满足其特定的生产需求和工艺流程。