工业冷却塔是现代生产过程中不可或缺的一部分,其稳定高效的运行对于许多工业流程至关重要。然而,冷却塔的监测任务并非易事,因为它们既有许多与其他旋转设备相似的特征,又面临一系列独特的挑战。在本文中,我们将探讨监测冷却塔所面临的挑战,并介绍一些创新的解决方案,以保障冷却塔的可靠运行。

图.工厂冷却塔(Pexels)

挑战一:负载条件多变

冷却塔风扇在不同负载条件下运行,通常只在高峰负荷时短时间工作。这种频繁的负载变化会对机械部件造成额外压力,导致其性能逐渐下降,最终可能引发故障。

解决方案:利用设备数字化平台的预测性诊断技术,连续监测冷却塔风扇的振动数据。这可以帮助捕获机械部件性能下降的迹象,预测潜在故障,并在问题出现之前采取必要的维护措施。

挑战二:特殊结构导致难以获取数据

冷却塔的结构特殊,导致在不安装永久传感器的情况下,获取齿轮箱振动数据变得困难且危险。而齿轮箱恰恰是一个潜在的故障点。

解决方案:采用无线振动传感器系统,可以远程监测冷却塔齿轮箱和电机的健康状况。这种解决方案不仅提供了安全的数据采集方式,还能够提前警示潜在的故障问题。

图.在冷却塔驱动泵上安装传感器(PreMaint)

挑战三:多种故障类型

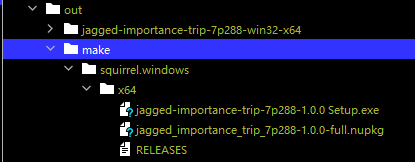

冷却塔可能发生的故障类型多种多样,包括不平衡、共振、齿轮错位、传动轴错位等。这些故障会导致设备性能下降,甚至停机。

解决方案:利用设备数字化平台先进的诊断技术,如基于振动分析的方法,可以及早检测出这些故障迹象。通过与预设警报级别进行比较,及时发出警报,为操作人员提供关键信息,以便采取适当的措施。

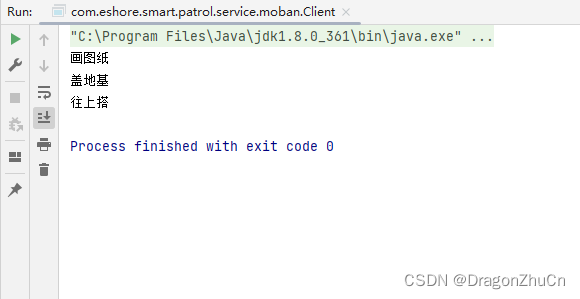

图.设备故障报警(PreMaint)

挑战四:数据信息价值挖掘

从冷却塔内旋转设备收集数据只是第一步,如何从数据中获取有价值的信息,以便更好地理解设备状况,成为另一个挑战。

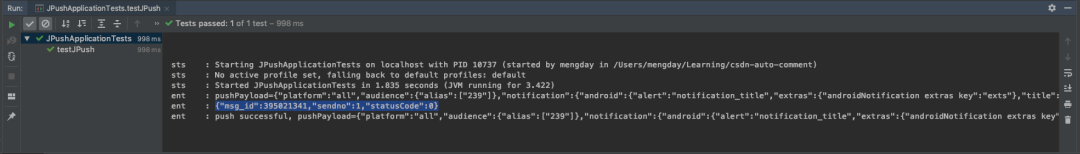

解决方案:借助先进的数据分析工具,如PreMaint软件,可以将收集到的数据进行显示和趋势分析,帮助操作人员深入了解设备健康状况。通过高级诊断数据和振动能量带等信息,可以更准确地识别不同故障类型,提前采取措施。

挑战五:综合管理和决策

冷却塔监测不仅需要实时的数据采集和分析,还需要将这些信息整合到综合的管理和决策系统中,以实现更高效的运维管理。

解决方案:结合智能化的数据分析和监测技术,如自组织网络通信,可以实现数据信息的实时传输和共享。这样,关键人员可以通过移动设备随时了解设备健康状况,采取适当的行动,并与维护人员进行协作。

在面对冷却塔监测的独特挑战时,创新的解决方案可以为工业生产提供稳定的支持。通过结合预测性诊断、振动分析、无线传感技术以及先进的数据管理工具,我们可以更好地理解和管理冷却塔的运行状态,提前发现故障,减少停机时间,为工业流程的顺利运行提供有力保障。