一、开题依据

MES是属于生产车间级的管理信息系统。作为生产与计划之间的信息“集线器”,MES 主要包括以下功能模块:工序详细调度、资源分配和状态管理、生产单元分配、过程管理、人力资源管理、维护管理、质量管理、文档控制、产品跟踪和产品清单管理、性能分析和数据采集。[1]

MES架构的智能化改进可以在以下方面提升企业的管理水平:

透明化生产:通过实时的数据采集,及时了解车间的生产情况以及质量状况,将生产计划的执行及时反馈给企业管理层,打开生产过程中的黑箱。

敏捷性生产:掌控所有的生产资源,包括设备、人员、物料信息等,能快速应对生产现场紧急状况,对生产作业计划进行调整并合理调度证生产顺利进行。

生产可追溯:建立完整的生产数据档案,形成全面的正反向追溯体系,界定责任、减少召回损失。

生产质量改善:实时采集生产过程中的质量数据,关注事中控制,事后分析,从而持续改善产品质量。

及时预警:自定义各项生产指标,实时监控指标执行情况,以邮件、短信、看板等多种方式实时主动知会生产中的异常状况,提前发现、及时处理、减少损失。

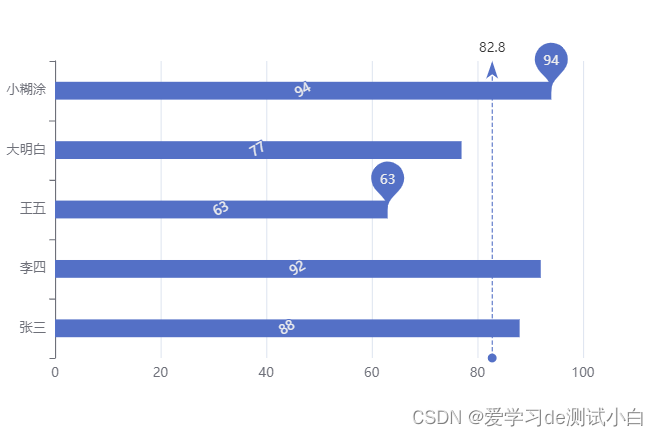

绩效分析:对生产绩效、人员绩效、设备绩效进行分析,为车间、工厂乃至整个集团绩效的改善提供依据。[2]

二、文献综述

制造执行系统 (manufacturing execution system,简称MES)是美国AMR公司(Advanced Manufacturing Research,Inc.)在90年代初提出的,旨在加强MRP计划的执行功能,把MRP计划同车间作业现场控制,通过执行系统联系起来。这里的现场控制包括PLC程控器、数据采集器、条形码、各种计量及检测仪器、机械手等。MES系统设置了必要的接口,与提供生产现场控制设施的厂商建立合作关系。[3]

- MSE的定义

美国先进制造研究机构AMR(Advanced Manufacturing Research)将MES定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”。它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。[4]

制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义:“MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息”。[5]

MESA在MES定义中强调了以下三点:

1)MES是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈;

2)MES必须提供实时收集生产过程中数据的功能,并做出相应的分析和处理;

3)MES需要与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。[6] - MES的现状

MES的体系结构经历了从T-IVIES向I-MES发展的历程。传统的MES(T-MES)是从20世纪70年代的零星车间级应用发展起来的。T-MES又可以分为专用MES(Point MES)和集成MES(Integrated MES)两类。专用MES是一种自成一体的应用系统,它针对某个单一的生产问题(如在制品库存过大、产品质量得不到保证、设备利用率低等)提供有限功能(如物料管理、质量管理、设备维护、作业调度等),或适用某种特定的生产环境(如应用于半导体和MEMS车间的MES、应用于FMS系统的MES等)。专用MES具有实施快、投入少等优点,但通用性和集成性差。集成MES系统起初是针对特定行业(如航空、装配、半导体、食品和卫生等)特定的规范化环境而设计的,目前已拓展到整个工业领域。在功能上它已实现了与上层事务处理和下层实时控制系统的集成。集成化MES具有丰富的应用功能、统一的逻辑数据库、产品及过程模型等优点。但该类系统依赖特定的车间环境,柔性差,缺少通用性和广泛的集成能力,难以随业务过程变化而重新配置。[7]

AMR在分析信息技术的发展和加陷应用前景的基础上,提出了可集成MES(Interpretable MES,I-MES)这一概念。可集成MES是将模块化、消息机制和组件技术应用到MES的系统开发中,是两类传统MES系统的结合。从表现形式上看,I-MES具有专用MES系统的特点,即I-MES中的部分功能可以作为可重用组件单独销售;同时,它又具有集成MES的特点,即能实现上下两层之间的集成。此外,I-MES还具有客户化、可重构、可扩展和互操作等特性,能方便地实现不同厂商之间的集成和原有系统的保护以及即插即用(P&P)等功能。目前,基于组件的I-MES是MES的主要发展方向。[7] - 主流技术

由于MES处于ERP和PCS之间,既要对ERP内部系统和ERP的外部网络收发信息,又要对PCS系统传递信息。因此,MES开发与实施涉及的关键技术包括了计算机操作系统、数据库技术、MES体系结构、开发应用技术等。此外,进行MES的开发和实施还需要考虑MES系统的可配置性。[8-9]根据LogicaCMG咨询公司2005年对MES软件的调查报告,国际MES产品的主流技术情况如下:

a.支持平台方面,主要有Windows NT、Windows 2000、Windows XP、Unix、Linux。

b.数据库方面,MES产品支持的数据库主要有Oracle、SQL Server、DB2、Progress、Informix、Ingress、Sybase等。

c.应用技术方面,MES系统的开发主要采用DCOM、COM手,Active-X、XML,DOTNET、J2EE,ODBC、OLE、OPC等技术。

d.系统架构方面,MES系统主要采用C/S、Web使能、瘦客户端、分布式结构、负荷平衡等体系结构。

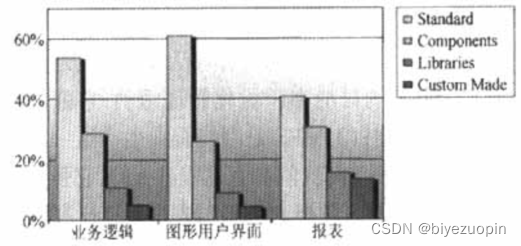

e.系统可配置性方面,部分MES厂商的产品定位是使产品尽可能适合特定的用户群,相反有些厂商则为用户提供柔性的可配置工具来迎合客户的需求,以赢得广大的市场。报告从业务逻辑、图形用户界面、报表等方面来分析MES产品的可配置性,并通过标准化(Standard)、组件(Component)、库(Libraries)和客户化定制(Custom Made)4个指标来评价系统的可配置程度。图1描述了国际主流MES产品的平均可配置性。以图形用户界面的可配置性为例,IVIES产品在大于60%的程度上提供标准功能,在27%的程度上可通过组件来配置,8%由库来支

持,只在4%的程度上可实现完全客户化定制 。[10-13]

图1 国际主流MES产品的平均可配置性

4. 应用情况

MES在发达国家已实现了产业化,其应用覆盖了离散与流程制造领域,并给企业带来了巨大的经济效益。MES分别在1993年和1996年以问卷方式对若干典型企业进行了两次有关MES应用情况的调查,这些典型企业覆盖了下列的7大行业:医疗产品、塑料与化合物、金属制造、电气/电子、汽车、玻璃纤维、通讯等。[14-17]调查表明企业使用MES后,可有效地缩短制造周期,缩短生产提前期,减少在制品,减少或消除数据输入时间,减少或消除作业转换中的文书工作,改进产品质量/减少次品,消除损失的文书工作。[18]国内在“十五”期间,流程工业领域MES成为技术研究的突破口,重点面向钢铁和石化2个典型流程制造行业。[19]目前,MES已在钢铁、石化等行业得到成功应用并开发完成了若干自主产权的MES系统,如:上海宝信MES、中国石化MES(S-MES V1.0)等。[14]根据中国电子信息产业发展研究院的1份报告,到2003年底,共有110套MES应用于国内的钢铁企业。“十五”期间还对离散制造MES进行了探索性研究,并取得初步成效(如西飞MES等),国内市场上也出现一些针对离散制造业的MES产品,如:ICON—MES、OrBit-MES、天为MES等。“十一五”期间,随着我国制造业信息化建设的深入开展,MES有望在我国获得更广泛和深入的应用。[20]

三、毕业设计(论文)内容

① 本课题的基本内容

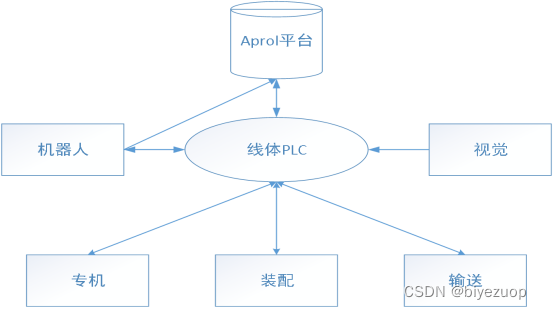

噗噗管项目的数据采集功能主要指生产过程中对设备状态和生产工艺参数的数据收集,主要分为三类:机器人数据采集、PLC数据采集和关键参数人工填报。项目数据流向如下图所示:

图2 数据采集示意图

② 本课题的重点内容

噗噗管项目计划的编制问题也是很多企业、科研院所、高校所研究的一个重点。本课题的难点是考虑建模和求解的过程,而重点是既要噗噗管项目能力约束,还要考虑噗噗管项目的工艺约束,另外还要考虑噗噗管项目制前一工序——连铸对它的时间约束。时间约束具体来讲就是既要考虑噗噗管过程所需要时间,还要考虑连铸到轧制之间的那段时间,这些都要综合加入到惩罚函数之中,最后使得总惩罚值达到最小,编制出尽优的轧制计划,从而解决协调各生产环节,提高生产效率,节能降耗等问题。

③ 本课题的难点

这一块在国内研究的非常少,国外对这方面的探索也仅仅考虑了轧制过程的约束,而在模型建立方面,主要有三种模型,只不过是约束条件不同而已,而求解方法则有多种。对于求解方法大多数结果都要比人工编制的好,其主要任务是如何提高这些算法的效率,提高运算速度。

四、方案论证

①拟采取的方法和技术

求解方法直接关系到模型运行的结果,所以求解方法至关重要。求解组合优化问题的方法很多,目前在轧制计划编排中主要应用的有以下几种:

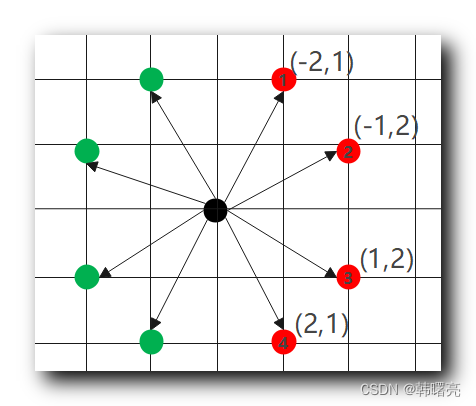

(1) 遗传算法(局部搜索能力强)

(2) 禁忌搜索法(全局能力好)

(3) 微粒群法(算法较简单)

(4) 拉格朗日松弛算法(约束少的情况下速度快,结果好) [18-19]

上述各种算法中遗传算法有很强的理论依据之外,并且已经应用于很多实际生产当中,其它算法还有待进一步的摸索和实践。本课题需要提出一个求解有时间窗约束的车辆路径问题的启发式算法。首先由编制轧制计划中的各种约束,以达到最小惩罚为目的构造出评价函数,然后利用评价函数给出适合的启发式算法,而启发式算法也分为很多中,应结合本课题研究的问题来进行合理的选取和应用 。

②选择的工具

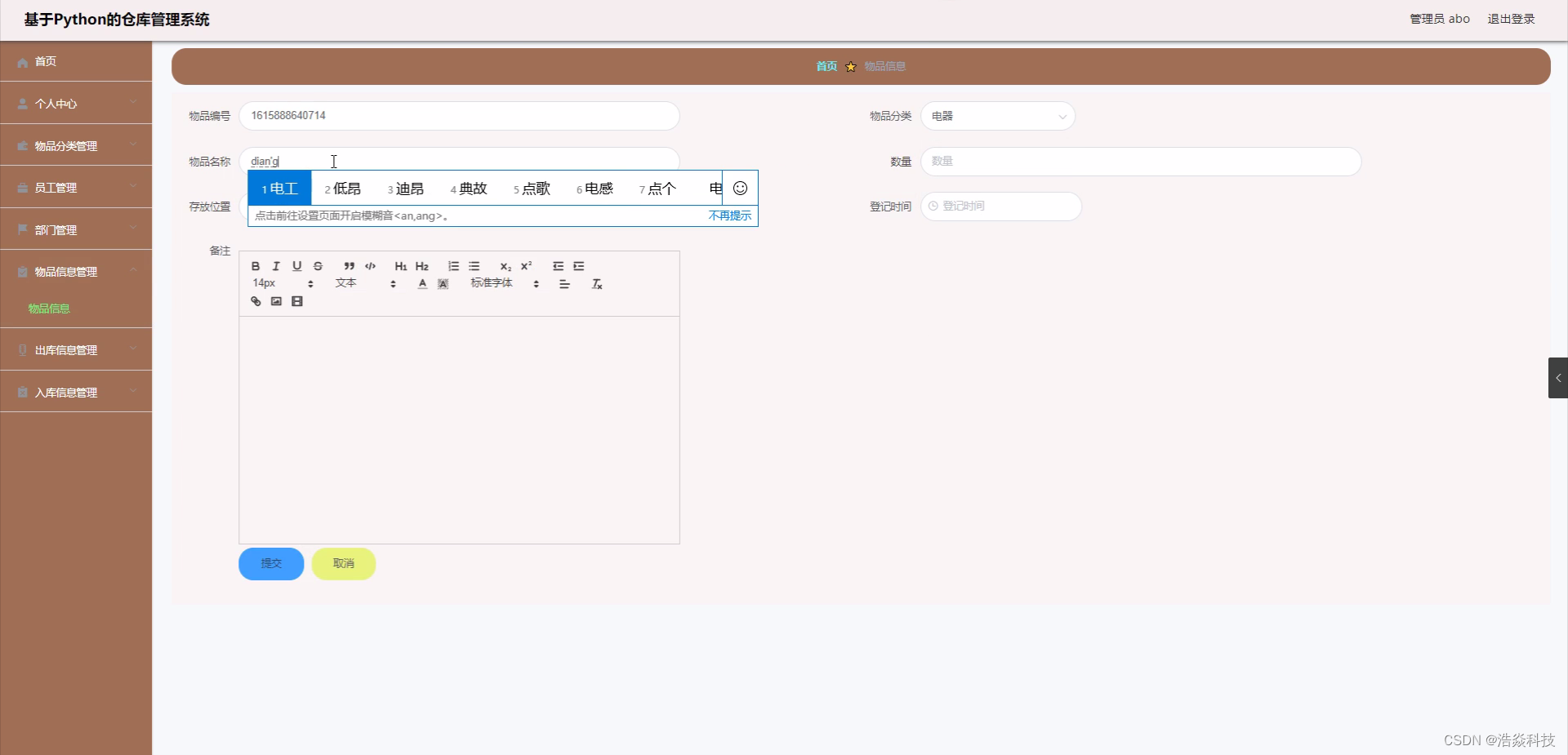

通过对上海ABB工程有限公司车间生产管理特点的分析,采用B/S模式以及python语言Mysql数据库开发基于MES的生产管理系统。B&R 的Aprol平台可以通过WebService协议,直接获取数据。机器人生产装配过程数据从PLC上传,机器人及控制器数据Aprol平台通过以太网直接采集。Aprol平台建立对应的MySql数据库,通过界面,将相关信息录入数据库。界面具备新增,修改,删除,导出的功能。介绍该系统的设计原理、软硬件结构图,着重分析说明计划管理系统的开发过程、技术关键及具体实现 方法和运行结果。该系统为上海ABB工程有限公司的车间实施计算机管理、提高生产效率提供了有效的工具。

五、工作进度安排

第1-2周:明确任务,查阅文献,完成开题报告和翻译

第3-4周:毕业实习

第5周:收集资料,了解国内外MES框架计划研究情况,理清MES改进的框架计划的编制过程,分析订单表,根据相关约束利用计算机完成对订单的合并与分解,完成开题报告

第6-7周:建立MES框架计划模型及确定对模型求解的方法;

第8-9周:设计各个环节

第10-11周:对控制系统的电路进行设计

第12-14周:程序的编制和MES框架计划系统的建立;

第15周:将制作的模型投入实际测试并分析

第16-17周:撰写并完成论文

第18周:答辩

六、参考资料

[1] 陈勇.巩应奎.梅中义.范玉青.MES在钢铁企业中的应用.制造自动化.北京:北京航空航天大学。

[2] 全国冶金自动化信息网,《冶金自动化》杂志社.北京:冶金工业出版社,2005.

[3] 漆勇新.钢铁工业制造执行系统.冶金自动化杂志社.北京:中国钢铁工业协会.

[4] Naoum.B,Bllel,Bongaertsl,Schuter.B.D,Chutter.B.D,Peng Y,etal. Methodologies for discrete event dynamic systems:A survey[J].Journal of the Americian Society for Hortic- ultural Science.1995,36(4):3-14

[5] Yoshida Katsuma,KimurtI Tomohik,Watanabe Tadao,et al. Hot charge Roling Proce- ss at Smikahima No.3 Caster. Iron and Stee,1988.74(7):1240-1247.

[6] 常瑞丽.中、小型轧钢企业计算机生产控制系统:学位论文.乌鲁木齐:内蒙古科技大学材料学院,2006.

[7] 国内钢铁企业MES现状及技术特点.中国制造业信息化,2005年6月.

[8] 张志勇.宝钢热轧生产计划编制方法的研究与应用:学位论文.大连:大连理工大学自动化研究中心,2006.

[9] 孙福权.郑秉霖.唐立新.崔建江.炼钢-连铸-热轧一体化集成调度管理.钢铁,1998.33(12).

[10] Jkarjalianen.Short Delivery Times Thanks to Computerized Production Control and Flexible Production.Proceedings of International Conference on Computerized Producti- on Control in Steel Plant. South Korea,1993.683-688.

[11] 熊锐.吴澄.车间生产调度问题的技术现状与发展趋势.清华大学学报(自然科学版),1998,38(10):55-60.

[12] 白胜庆.中国和世界钢铁发展新动态.发展动态.2008年第4期.

[13] 毕英杰.宝信冶金MES在钢铁行业中的应用.上海:宝信股份有限公司.

[14] 应春荣.周霞.我国钢铁行业发展研究:改革与战略.2003年增刊.

[15] 彭其春.唐洪华.田乃媛.炼钢-连铸-热轧间的衔接.钢铁,2003.38(10).

[16] 殷瑞钰.关于连铸与轧钢的衔接和匹配问题.轧钢,1991年第2期.

[17] 李苏剑.常志明.连铸-连轧生产物流管理.北京:冶金工业出版社,2001

[18] 黄可为,汪定伟.热轧计划中的多旅行商问题及其计算方法.计算机应用研究,2007,24(7):43-57.

[19] 李耀华.王伟.徐乐江.宁树实.张大波.热轧生产MES框架计划模型与算法研究.控制与决策,2005,20(3):275-279.

[20] 陈雄.郭令忠.徐心和.MES框架批量计划问题的模型及算法研究. 信息与控制,1997,20(3):(382-387)

![[附源码]计算机毕业设计海南与东北的美食文化差异及做法的研究展示平台Springboot程序](https://img-blog.csdnimg.cn/b554991cdeaf45e490590041c6ccc595.png)