聚丙烯(PP)是日常生活生产中常见的一种塑料,具有较高的耐冲击性,机械强度以及良好的抗腐蚀性,如能耐多种有机溶剂和酸碱腐蚀性液体,被广泛应用于家用电器的绝缘外壳、培养瓶、食品袋、饮料包装瓶等产品中。

为了节约生产成本及提高生产效率,需要将塑料注塑成结构简单的结构件,然后通过机械铆接,胶粘或者焊接的方式组装成需要的部件,其中焊接是材料分子之间的结合,接头具有更高的强度以及老化寿命。常用的塑料焊接技术主要有热板焊接,超声波焊接等,热板塑料焊接容易导致产品表面损伤,同时由于热量输入较大,容易在塑料焊缝中产生塑料降解,降低焊缝剪切强度;超声波塑料焊接是采用高频震动产生热量,对塑料进行焊接时容易产生碎屑,影响焊缝剪切强度,同时会对焊缝周围的电子元器件产生震动损伤。

随着激光技术的发展,激光焊接技术将逐步应用到塑料生产中,激光热量输入更加集中,整体输入热量相对较小,避免了热板焊接的问题,而且激光与产品非接触,也可以避免超声波焊接的问题,特别适合微小精密塑料结构的焊接。

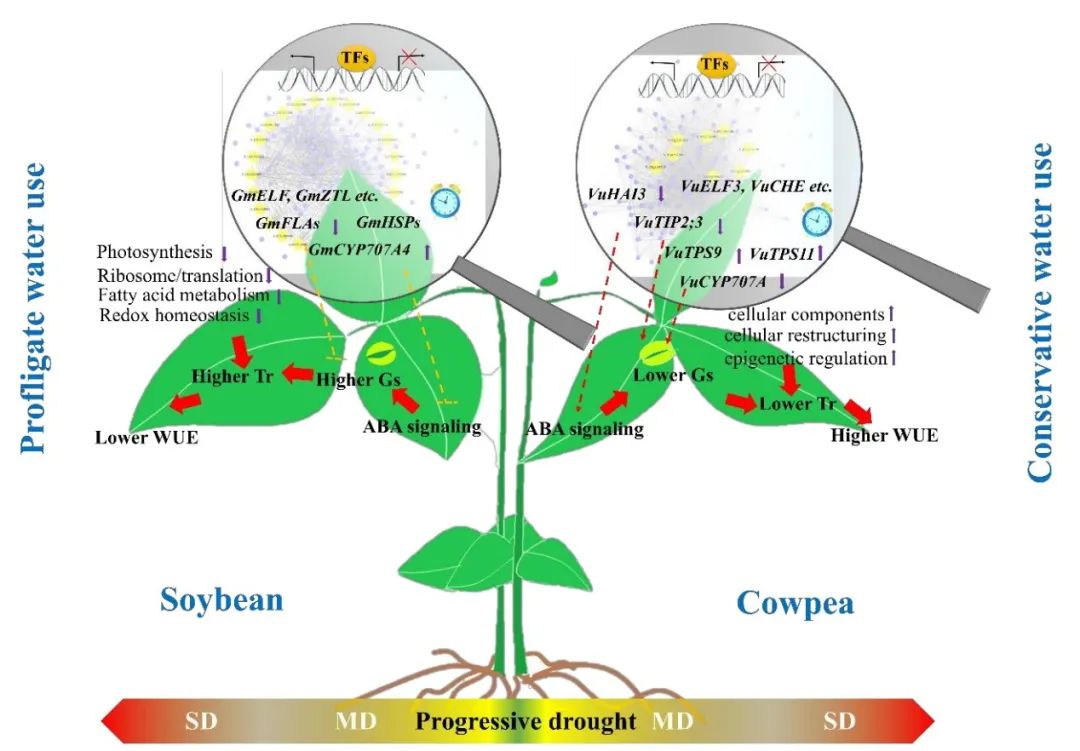

塑料激光焊接的原理为激光透过上层材料,下层材料对激光能量吸收,产生热量将塑料熔化。截至目前,塑料激光焊接研究主要集中在黑色塑料与黑色塑料、白色塑料与黑色塑料方面,对于透明塑料研究较少,透明塑料激光焊接需要在下层材料表面涂覆吸收剂,来增加对激光能量的吸收。

对焊缝进行切片处理,分析工艺参数对焊缝的影响,当吸收剂厚度为21μm时,焊缝的熔深较低,这是因为吸收剂较少,吸收激光能量较少,产生的热量没有将塑料进行充分的熔化,导致焊缝剪切强度较低。当吸收剂厚度为33μm时,焊缝的熔深有增大这是因为吸收剂增多,吸收激光能量增加,产生的热量将塑料的熔化深度增加。

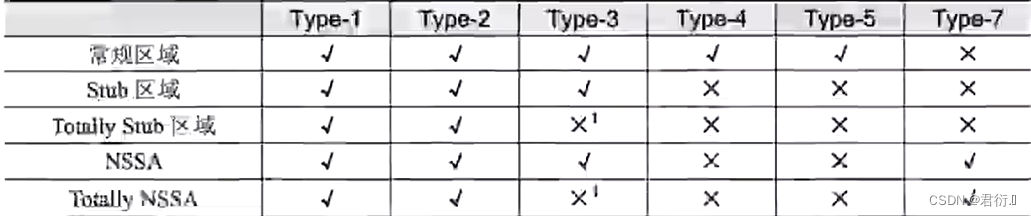

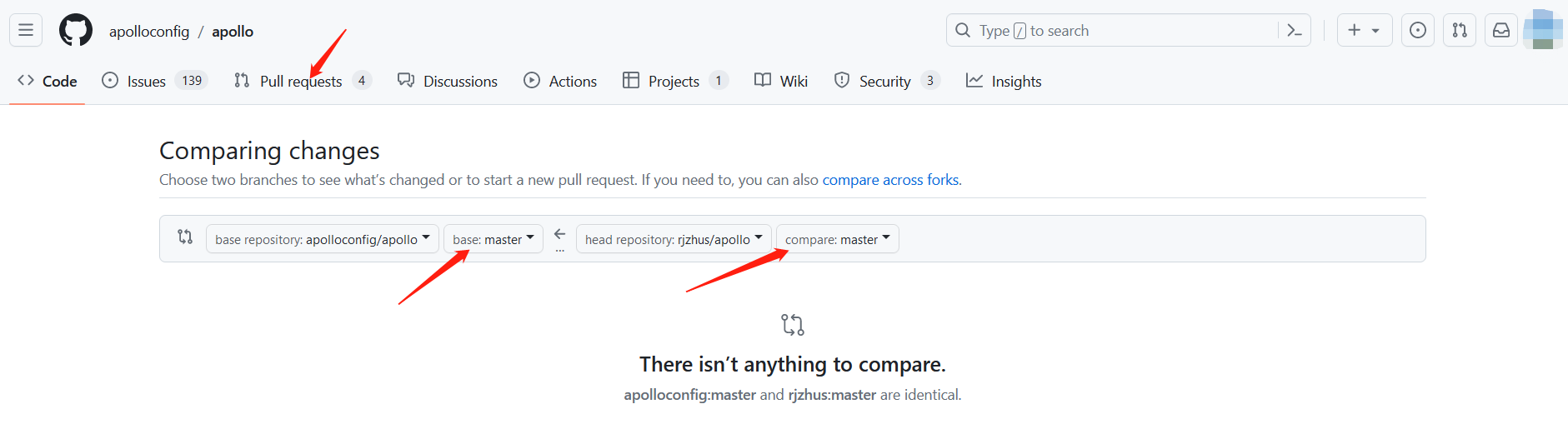

在下层PP塑料表面涂敷吸收剂,增加材料对激光的吸收,实现激光焊接。通过对吸收剂的涂覆层厚度以及对应的激光焊接工艺参数进行系统研究,得到焊缝剪切力最大的焊接效果,四因素四水平正交实验结果表明影响焊缝剪切强度的主要因素为吸收剂厚度,其次为激光功率,再次为焊接速度,最次为光斑直径。

进一步对焊缝进行切片分析,当吸收剂厚度为54μm,激光功率50W时,焊缝深度和宽度最大,且焊缝内部无气孔的存在,此时焊缝剪切强度最高。

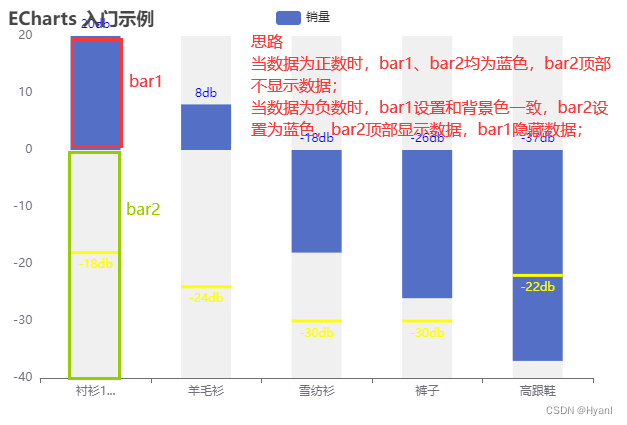

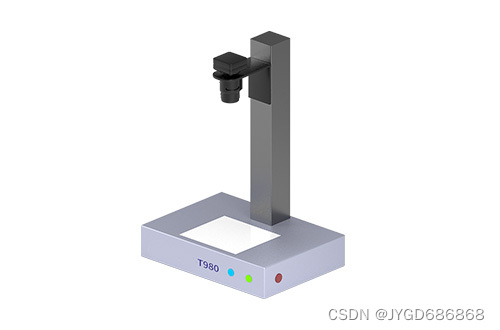

采用专门检测塑胶材料近红外透光率特性的透光率检测仪,对注塑件的透光率进行全画面扫描。可根据需要,自由定义检测区域和设置透光率范围,自动提取检测区域的透光率和杂质,并做出识别,自动标记杂质位置。此款产品适用于样品的多点测试,避免漏测,测试操作方便,无需定位治具,测试速度极快,一秒之内完成测量。