在当前的液晶显示器行业,TFT液晶面板因其显示反应速度更快更适用于动画及显像显示的特点而得到广泛应用。作为配套组件的背光显示模组,为其供应充足且分布均匀的光源亮度,使得液晶面板的显像功能能够正常工作。液晶面板消费需求的不断增长带动了上游背光显示模组和作为模组核心材料光学膜片的大量投产。

光学膜片作为背光显示模组的核心材料,其对光线的汇聚效果决定着背光模组的效能,进而直接影响着液晶面板的显像效果。而光学膜片对光线的汇聚效果则是由分布在其表面的阵列微结构的轮廓尺寸所决定,因而需要对微结构的轮廓尺寸参数进行检测与管控,以满足设计要求和确保最终液晶面板有着良好的显像效果。

光学膜片

光学膜片工件具有尺寸大、轻薄的特点,其重心易受空气流动而产生抖动,其表面呈透明反射率低的特征,且微结构有微棱镜结构、微透镜结构和金字塔结构等多种类型,均具备较大的倾角特征,整体轮廓尺寸又在微米量级因而精度要求到亚微米级。针对具有四个测量难点的光学膜片检测需求,在微纳级检测仪器领域面临着精度够的角度测量能力不足、角度测量能力够的精度无法满足要求的窘境。

共聚焦显微镜搭配50×、100×高数值孔径的APO复消色差物镜。在测量时由于其基于镜头焦深的原理不会受到样件本身轻微抖动的影响,同时高倍APO物镜所具有的大角度测量能力搭配仪器自身纳米级的扫描分辨率,能够轻松实现透明表面微结构的3D图像重建和轮廓尺寸的高精度测量,在下述视频中可直观的了解光学膜片表面微结构的测量过程。

中图仪器共聚焦显微镜能够对光学膜表面微结构实现快速自动化测量,并提供高度、宽度和角度等一系列轮廓尺寸参数对表面质量进行表征,帮助客户实现光学膜片表面质量的检测与管控。

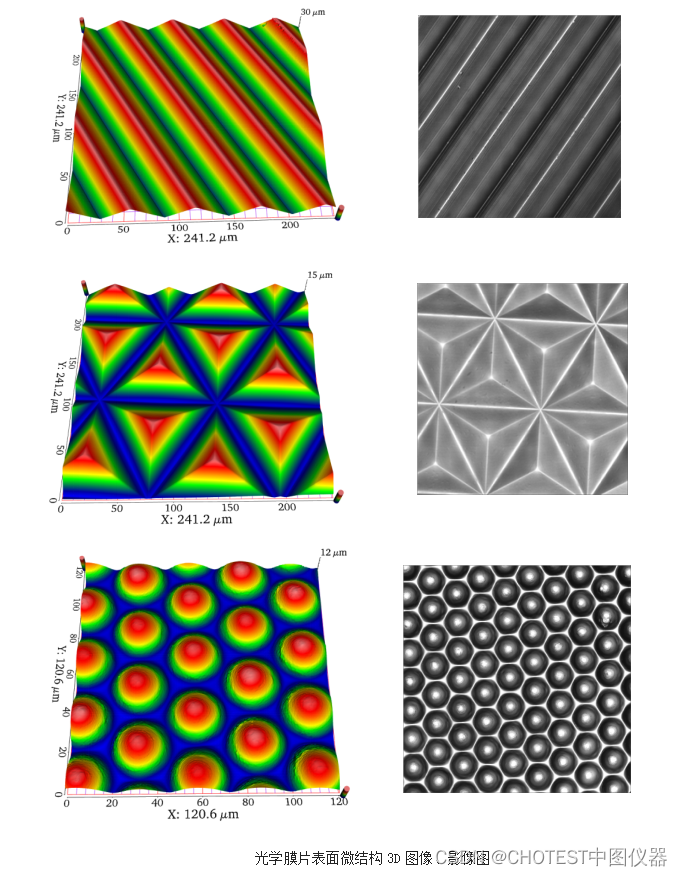

如图所示,在实现表面微结构3D图像的高精度重建与测量的同时,共聚焦显微镜以其明显优于金相显微镜的横向分辨率,也能够提供表面微结构的清晰影像图片,帮助更细致的观察微结构的表面特征,从图像可知,在高倍率镜头下,棱镜峰侧壁的刀具磨损纹路痕迹明显,金字塔顶和底部界限分明,微透镜表面粒子边缘清晰。

随着液晶显示屏在朝着轻薄化、高清化的方向发展,其核心材料光学膜片也在往薄型化、高亮度化、高色域化的方向发展,届时其表面微结构的特征尺寸也将更加多样化和小型化,这势必将对测量仪器提出更高的要求。