笔者电子信息专业硕士毕业,获得过多次电子设计大赛、大学生智能车、数学建模国奖,现就职于南京某半导体芯片公司,从事硬件研发,电路设计研究。对于学电子的小伙伴,深知入门的不易,特开次博客交流分享经验,共同互勉!全套资料领取扫描文末二维码!

温馨提示:学而不思则罔,思而不学则殆。实践是检验真理的唯一标准!

学习目标:

• 掌握原理图设计中的基本概念。

• 掌握PCB设计中的基本概念。

• 掌握PCB生产工艺的基本概念。

• 掌握阻抗设计的常规概念。

• 掌握电子设计中的一些基本原则。

• 掌握电子设计中基本电气元器件的功能。

1.11 什么叫槽孔?

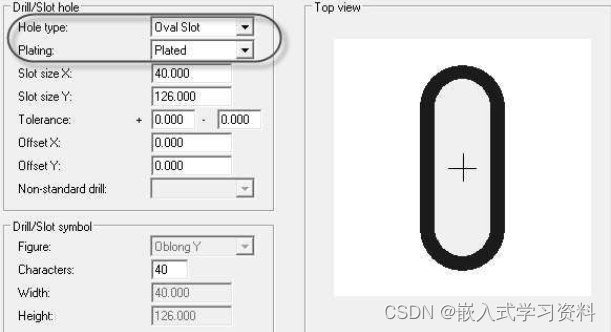

答:槽孔,顾名思义,就是不规则的钻孔。普通DIP封装的钻孔都是圆形的,但实际当中有些元器件的安装定位脚位是长方形或者椭圆形的,我们把这类不规则的钻孔统称为槽孔。在PCB的加工过程中,对于插件的钻孔有两种刀具,一种叫钻刀,用来钻圆形的通孔;另一种叫铣刀,用来钻槽孔。焊盘编辑器中槽孔如图1-18所示。

图1-18 焊盘编辑器中槽孔

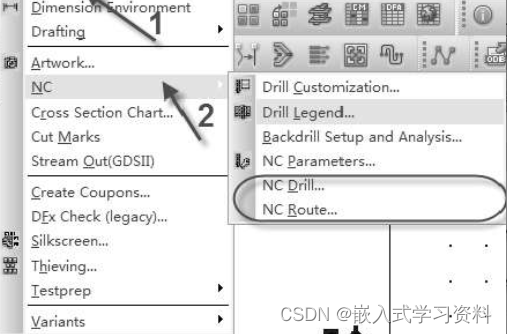

在Cadence Allegro软件中,输出钻孔文件时要特别注意,圆形钻孔的输出与槽孔的输出是不一样的。圆形钻孔输出步骤:执行菜单命令“Manufacture”→“NC”→“NC Drill”,输出圆形钻孔;槽孔输出步骤:执行菜单命令“Manufacture”→“NC”→“Route”,输出槽孔,如果PCB版图上没有槽孔,则不需要执行该操作。圆形钻孔与槽孔输出如图1-19所示。

图1-19 圆形钻孔与槽孔输出

1.12 什么叫特性阻抗?

答:特性阻抗又称特征阻抗,它不是直流电阻,属于长线传输中的概念。在高频范围内,信号传输过程中,信号沿到达的地方,信号线和参考平面(电源或地平面)间由于电场的建立,会产生一个瞬间电流,如果传输线是各向同性的,那么只要信号在传输,就始终存在一个电流I,而如果信号的输出电平为V,在信号传输过程中,传输线就会等效成一个电阻,大小为V/I,把这个等效的电阻称为传输线的特性阻抗Z。信号在传输的过程中,如果传输路径上的特性阻抗发生变化,信号就会在阻抗不连续的节点产生反射。影响特性阻抗的因素有介电常数、介质厚度、线宽、铜箔厚度等。

1.13 控制特征阻抗的目的是什么?

答:随着信号传送速度迅猛的提高和高频电路的广泛应用,对印制电路板也提出了更高的要求。印制电路板提供的电路性能必须能够使信号在传输过程中不发生反射现象,信号保持完整,降低传输损耗,起到匹配阻抗的作用,这样才能得到完整、可靠、精确、无干扰噪声的传输信号。阻抗匹配在高频设计中是很重要的,阻抗匹配与否关系到信号的质量优劣。而阻抗匹配的目的主要在于传输线上所有高频的微波信号皆能到达负载点,不会有信号反射回源点。因此,在有高频信号传输的PCB中,特性阻抗的控制尤为重要。

1.14 影响PCB特性阻抗的因素有哪些?

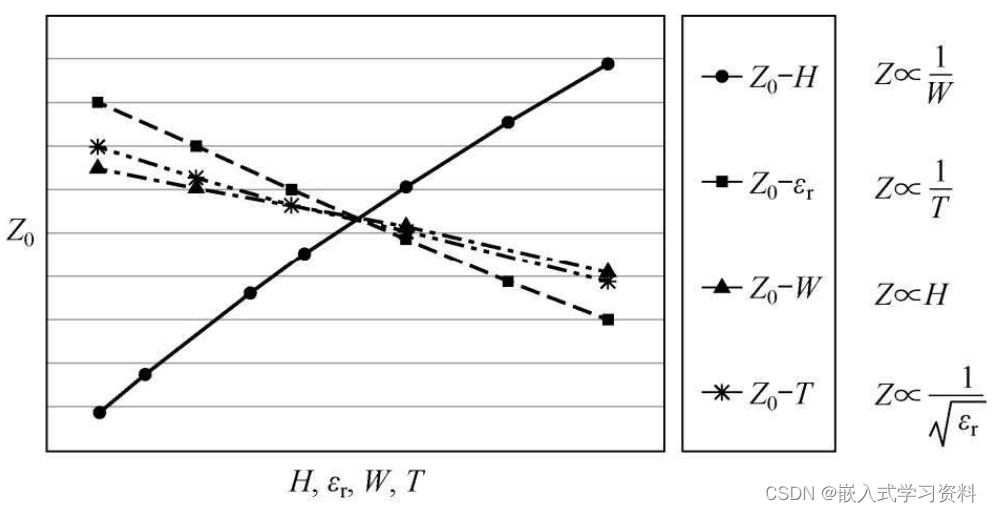

答:一般来说,影响PCB特性阻抗的因素有介质厚度H、铜厚T、线宽W、线距、层叠选取的材质的介电常数εr、阻焊厚度。一般来说,介质厚度、线距越大,阻抗值越大;介电常数、铜厚、线宽、阻焊厚度越大,阻抗值越小。这些因素与特性阻抗的关系如图1-20所示。

图1-20 影响PCB特性阻抗分布图

1.15 怎样在PCB版图上做阻抗控制?

答:特性阻抗,体现在PCB版图上,主要是通过层叠、线宽、线距。在PCB版图布局完成以后,就要对PCB进行层叠设计。将PCB按照一定的厚度叠好以后,根据层叠结构,通过SI9000软件计算阻抗线宽,然后根据计算好的线宽来进行布线,即可达到控制特性阻抗的效果。

1.16 常见的基板板材有哪些?怎么分类?

答:基板板材的种类繁多,按是否可以挠曲,分为刚性板材和挠性板材;按Tg值高低,分为高Tg板材与常规Tg板材;按材料特性,分为FR4、CEM、非PTFE高频材料、PTFE高频材料等。

1.17 什么是PCB厚度?一般推荐的PCB厚度有哪些?

答:PCB厚度,一般指的是其标称厚度,即绝缘层加上铜箔的厚度。PCB厚度的选取应该依据结构、板尺寸大小以及所安装的元器件的重量选取。

• 一般推荐的PCB厚度有0.5mm、0.7mm、0.8mm、1mm、1.6mm、2.0mm、2.2mm等。

• 常规情况下双面金手指板厚为1.5mm,多层金手指板厚为1.0mm和1.6mm。

• 只装配集成电路、小功率晶体管、阻容等小功率元器件,在没有较强负荷振动条件下,板厚为1.6mm,尺寸在500mm×500mm之内。

• 板面积较大或无法支撑时,应该选择2~3mm厚度的板。

• 1mm厚的PCB,最大拼板尺寸为200mm×150mm。

1.18 常规的板厚公差要求是多少?

答:一般情况下板厚公差的要求如下:

• 板厚≤1.0mm:板厚公差是±0.1mm;

• 板厚>1.0mm:板厚公差是±10%。

1.19 什么是多层板?多层板的特点是什么?

答:PCB多层板是指用于电器产品中的多层电路板,多层板用上了更多单面板或双面板。用一块双面作内层、两块单面作外层,或两块双面作内层、二块单面作外层的印制电路板,通过定位系统及绝缘黏结材料交替黏合在一起且导电图形按设计要求进行互连的印制电路板就成为四层、六层印制电路板了,也称为多层印制电路板。

随着SMT(表面安装技术)的不断发展,以及新一代SMD(表面贴装器件)的不断推出,如QFP、QFN、CSP、BGA(特别是MBGA),使电子产品更加智能化、小型化,因而推动了PCB工业技术的重大改革和进步。自1991年IBM公司首先成功开发出高密度多层板(SLC)以来,各大公司也相继开发出多种高密度互连(HDI)微孔板。这些加工技术的迅猛发展,促使PCB设计逐渐向多层、高密度布线的方向发展。多层印制板以其设计灵活、稳定可靠的电气性能和优越的经济性能,已广泛应用于电子产品的生产制造中。

PCB多层板与单面板、双面板最大的不同就是增加了内部电源层(保持内电层)和接地层,电源和地线网络主要在电源层上布线。但是,多层板布线主要还是以顶层和底层为主,以中间布线层为辅。因此,多层板的设计与双面板的设计方法基本相同,其关键在于如何优化内电层的布线,使电路板的布线更合理,电磁兼容性更好。

1.20 多层板是如何进行层压的?

答:层压,顾名思义就是把各层线路薄板黏合成一个整体的工艺。其整个过程包括吻压、全压、冷压。在吻压阶段,树脂浸润黏合面并填充线路中的空隙,然后进入全压,把所有的空隙黏合。所谓冷压,就是使线路板快速冷却,并使尺寸保持稳定。

1.21 多层板进行阻抗、层叠设计时考虑的基本原则有哪些?

答:在进行阻抗、层叠设计的时候,主要的依据就是PCB板厚、层数、阻抗值要求、电流的大小、信号完整性、电源完整性等,一般参考的原则如下:

• 层叠具有对称性。

• 阻抗具有连续性。

• 元器件面下面参考层尽量是完整的地或者电源(一般是第二层或者倒数第二层)。

• 电源平面与地平面紧耦合。

• 信号层尽量靠近参考平面层。

• 两个相邻的信号层之间尽量拉大间距;走线为正交。

• 信号上下两个参考层为地和电源,尽量拉近信号层与地层的距离。

• 差分信号的间距≤2倍的线宽。

1.22 什么是PCB表面处理工艺?它的目的是什么?

答:表面处理最基本的目的是保证良好的可焊性或者电气性能。由于自然界的铜在空气当中倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对表面的铜做处理,这个处理过程称为PCB表面处理工艺。

表面的铜以氧化物的形式存在,虽然在后续的组装过程中,可以采用强助焊剂去除掉大多数的氧化物,但是这样一来,强助焊剂本身不容易去除,因此PCB行业内一般不会采用这种方法。

1.23 常见的PCB表面处理工艺有哪些?

答:一般来说,常见的PCB表面处理工艺有热风整平、有机涂覆(OSP)、化学镀镍/浸金(化学沉金)、浸银(沉银)、浸锡(沉锡)、电镀镍金、化学镀钯等。

1.24 什么叫作热风整平?

答:热风整平又称热风焊料整平,它是在PCB表面涂覆熔融锡铅焊料并用加热的压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层。热风整平时焊料和铜在结合处形成铜锡金属间化合物。保护铜面的焊料厚度为1~2mil。PCB进行热风整平时要浸在熔融的焊料中;风刀在焊料凝固之前吹平液态的焊料;风刀能够将铜面上焊料的弯月状最小化并阻止焊料桥接。热风整平分为垂直式和水平式两种,一般认为水平式较好,主要是水平式热风整平镀层比较均匀,可实现自动化生产。热风整平工艺的一般流程为:微蚀→预热→涂覆助焊剂→喷锡→清洗。

1.25 什么叫作有机涂覆?

答:有机涂覆(OSP)工艺不同于其他表面处理工艺,它是在铜和空气间充当阻隔层。有机涂覆工艺简单、成本低廉,这使得它能够在业界广泛使用。早期的有机涂覆分子是起防锈作用的咪唑和苯并三唑,最新的分子主要是苯并咪唑,它是化学键合氮功能团到PCB的铜面上。在后续的焊接过程中,如果铜面上只有一层的有机涂覆层是不够的,必须有很多层。这就是为什么化学槽中通常需要添加铜液。在涂覆第一层之后,涂覆层吸附铜;接着第二层的有机涂覆分子与铜结合,直至二十甚至上百次的有机涂覆分子集结在铜面上,这样可以保证进行多次回流焊。试验表明:最新的有机涂覆工艺能够在多次无铅焊接过程中保持良好的性能。有机涂覆工艺的一般流程为:脱脂→微蚀→酸洗→纯水清洗→有机涂覆→清洗,过程控制相对其他表面处理工艺较为容易。

1.26 什么是化学镀镍/浸金(化学沉金)工艺?

答:化学镀镍/浸金工艺不像有机涂覆那样简单,化学镀镍/浸金好像给PCB穿上厚厚的盔甲;化学镀镍/浸金工艺也不像有机涂覆作为防锈阻隔层,它能够在PCB长期使用过程中保持良好的电性能。另外,它也具有其他表面处理工艺所不具备的对环境的忍耐性。镀镍的原因是由于金和铜之间会相互扩散,而镍层能够阻止金和铜之间的扩散。如果没有镍层,金将会在数小时内扩散到铜中去。化学镀镍/浸金的另一个好处是镍的强度,仅仅5μm厚的镍层就可以限制高温下高度Z方向的膨胀。此外,化学镀镍/浸金也可以阻止铜的溶解,这将有益于无铅组装。化学镀镍/浸金工艺的一般流程为:酸性清洁→微蚀→预浸→活化→化学镀镍→化学浸金,主要有6个化学槽,涉及近100种化学品,因此过程控制比较困难。

1.27 什么是浸银(沉银)工艺?

答:浸银工艺介于有机涂覆和化学镀镍/浸金之间,工艺比较简单、快速。它不像化学镀镍/浸金那样复杂,也不是给PCB穿上一层厚厚的盔甲,但是它仍然能够提供良好的电性能。银是金的小兄弟,即使暴露在湿热和污染的环境中,银仍然能够保持良好的可焊性,但会失去光泽。浸银不具备化学镀镍/浸金所具有的好的物理强度(因为银层下面没有镍)。浸银是置换反应,它几乎是亚微米级的纯银涂覆。有时浸银过程中还包含一些有机物,主要是防止银腐蚀和消除银迁移问题;一般很难测量出这一薄层有机物,分析表明有机体的重量少于1%。

1.28 什么是浸锡(沉锡)工艺?

答:由于目前所有的焊料都是以锡为基础的,所以锡层能与任何类型的焊料相匹配。从这一点来看,浸锡工艺极具发展前景。但是以前的PCB经浸锡工艺后出现锡须,在焊接过程中锡须和锡迁徙会带来可靠性问题,因此浸锡工艺的采用受到限制。后来在浸锡溶液中加入了有机添加剂,可使锡层呈颗粒状结构,克服了以前的问题,而且还具有好的热稳定性和可焊性。浸锡工艺可以形成平坦的铜锡金属间化合物,这个特性使得浸锡具有和热风整平一样好的可焊性而没有热风整平令人头痛的平坦性问题;浸锡也没有化学镀镍/浸金金属间的扩散问题——铜锡金属间化合物能够稳固地结合在一起。浸锡板不可存储太久,组装时必须根据浸锡的先后顺序进行。

1.29 什么是金手指?金手指的设计要求有哪些?

答:金手指(Connecting Finger)是电脑硬件,如内存条与内存插槽、显卡与显卡插槽等,所有的信号都是通过金手指进行传送的。金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”。金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。金手指示意图如图1-24所示。

图1-24 金手指示意图

金手指的设计要求如下:

• 金手指上金的厚度一般为0.25~1.3μm,金的厚度根据金手指的插拔次数而定。

• 金手指间的最小距离为6mil。

• 金手指板卡的设计厚度为0.8~2.0mm。

• 金手指最大高度≤2英寸(in)。

• 金手指倒角的角度可以是20°、30°、45°、60°、90°。

• 沉锡、沉银焊盘离金手指顶端最小间距为14mil。

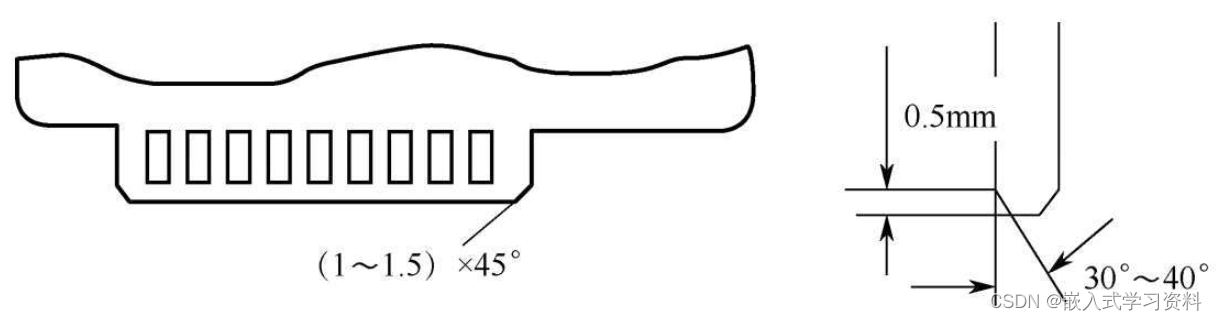

• 金手指的倒角要求如图1-25所示,除了插入边要设计倒角,插板两侧板也应该设计(1~1.5)×45°的倒角或者R1~R1.5的圆角,方便插拔。

图1-25 金手指倒角

1.30 什么叫作阻焊?设置阻焊的目的是什么?常规的阻焊颜色有哪些?

答:阻焊就是PCB里面所讲到的Soldermask,是指印制电路板上要上绿油的部分。因为阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。所以我们通常的理解就是,有阻焊的地方,就是不盖绿油的地方。阻焊层的目的是防止氧化,防止焊接时桥连现象的发生,并起到绝缘的作用。常规的阻焊颜色有绿、黄、黑、蓝、红、白、绿色亚光等。

回复【更多资料】海量嵌入式资料赠送

笔者电子信息专业硕士毕业,获得过多次电子设计大赛、大学生智能车、数学建模国奖,现就职于南京某半导体芯片公司,从事硬件研发,电路设计研究。对于学电子的小伙伴,深知入门的不易,特开次博客交流分享经验,共同互勉!