在现代工业生产中,实现状态监测对于工业设备的运行和维护至关重要。状态监测是一种通过实时数据采集和分析来监测设备运行状况的技术,它能够提供对设备健康状况的准确评估,并帮助预测潜在故障和优化维护计划。

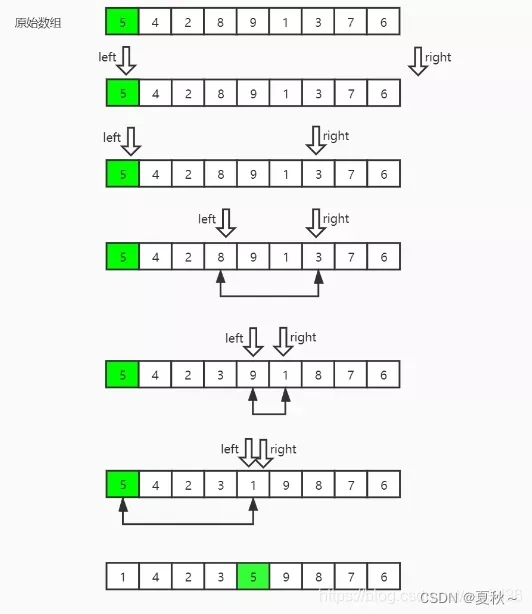

在设备管理领域,我们常用PF曲线来描述其寿命特性,如下图所示。可以看出设备的性能劣化是一条缓慢的曲线,其劣化过程存在潜在故障发生点(对应P点,一般认为是最早能检测到潜在故障的时间点)和功能故障发生点(对应F点,一般指达不到设备应有功能所在的点)。状态监测能够赋能工厂车间根据设备的P-F劣化曲线来确定最佳维护时机。

图. 设备劣化P-F曲线(PreMaint)

提高设备的可靠性和生产效率

通过持续监测设备的运行参数,如温度、振动、压力等,状态监测系统能够及时发现异常情况和潜在故障,以便及早采取相应的维修措施。这样可以避免意外停机和生产中断,最大程度地减少生产损失和成本。

有助于实施预测性维护策略

通过实时收集和分析设备数据,PreMaint可以预测设备的寿命和维护需求。维护人员可以根据预测结果制定合理的维护计划,避免了常规维护的盲目性和不必要的停机时间。预测性维护还可以最大限度地延长设备寿命,减少维修频率和成本,提高设备可靠性和使用效率。

降低维护成本

传统的定期维护往往是基于固定的时间间隔或设备运行时间进行的,这会导致资源和时间的浪费。而通过实时监测设备状态,PreMaint设备健康管理平台能够根据实际需要进行维护,只有在设备出现故障预警或达到维护阈值时才进行维修。这种精确的维护策略可以降低维护成本,并确保维护资源的最优化利用。

图.根据诊断结果对设备进行维护(iStock)

图.根据诊断结果对设备进行维护(iStock)

提供数据驱动的决策支持

通过分析设备状态和运行数据,管理人员可以了解设备的整体性能、生产效率和潜在风险,从而做出更加明智的决策,如设备更换、升级或维护计划的优化。这样的数据驱动决策可以帮助企业提高生产计划的准确性,优化资源分配,并增强竞争力。

在实现状态监测方面,PreMaint是一种高效可靠的解决方案。它利用先进的传感器技术,可以实时监测设备的关键参数,如温度、压力、振动等,并将数据传输到集中的数据处理系统进行分析。通过应用数据分析算法和机器学习技术,PreMaint可以识别设备异常行为和故障风险,并生成预测性维护建议。这使得维护人员能够及时采取措施,修复潜在故障,避免设备停机和生产中断。该方案还具有灵活性和可扩展性。它可以与现有的设备和系统集成,不需要大规模的设备更换或改造。系统内置丰富算法,以满足特定的监测要求和维护策略。此外,PreMaint还提供了直观易用的用户界面,使维护人员能够快速准确地获取设备状态信息和维护建议。