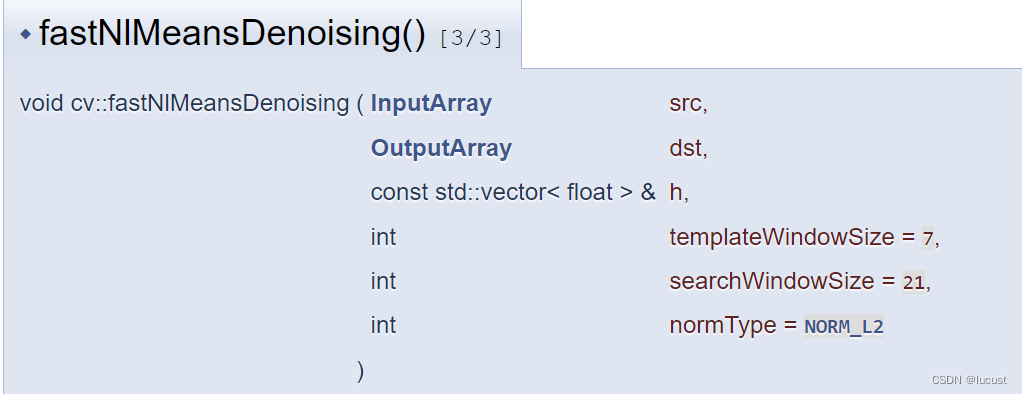

MES系统中的“生产调度”支持从“工单管理”中收到的作业队列,根据生产目标(时间和数量),必须考虑到人员、设备、材料的可用性等限制和生产过程中的各种中断,生成一个作业时间表,即生产作业计划。MES系统“生产调度”的任务模型如图1所示。

“生产调度”一方面是前瞻性分析,基于当前产能安排生产任务。另一个方面是对突发事件作出反应的需要,这种实时能力是MES的核心特征。它形成一个控制回路,允许对生产计划进行持续修改和对生产过程干预。

这份计划可能包含冲突,需要反复评估和解决。计划中的冲突由系统自动程序或调度员干预来解决。生产过程中的意外事件(如设备故障停机,前工序因为不良率过高延迟结束等)会导致进一步的冲突,必须按照同样的方法找到解决方案。

图1:MES生产调度任务模型

生产目标是更高层次的生产控制数据,如遵守最后期限、制造周期、利用率和在制品数量等。

生产调度最初基础是一个作业队列,取决于制造业的类型和规模。例如,离散制造业的作业队列经常是由许多不同大小的订单组成的,需要以最符合时间安排的方式和最优化的顺序分配给多台机器。

连续生产的作业队列可能只由一个或几个机器的几个订单组成,在某些情况下,可以以定期订单的形式出现。无论哪种类型的生产,这些订单可以被分解为工序作业。

通常情况下,多工序工单、单工序工单和装配工单的工序设置、加工和运输时间是有区别的,需要在工艺建模时建立工序的时间模型。

生产调度考虑执行生产任务所需的设备,设备应该在特定时段需要时可用,并且应该安排维护,使其处于良好的工作状态。如果设备在不同的部门之间共享,或用于生产不同的产品系列,调度员应该进行沟通,以确保没有重叠或竞争资源的情况。

生产调度协调制造过程的物流,使工作如期完成,同时尽可能地减少资源的浪费。为了有效地安排生产,需要确保所有需要加工的材料在开始生产前可用。如果缺少工序所需的材料,将会导致生产作业中断。

生产调度必须有效地安排人员,使生产能够顺利进行。在这个过程中的每个阶段都应该有足够的工作人员,他们必须经过培训后具备必要的技能,熟练地完成需要完成的工作。

排产是生产调度的重要环节,目的是:

① 制定一个可行的生产计划

● 解决与能力有关的冲突

● 对计划中的交货期进行长期监控,确保遵守最后期限

② 生产优化

● 在资源方面优化订单顺序,减少设置时间

● 减少周期时间,提高产量

● 减少在制品库存

● 提高资源的使用和利用率

生产调度的结果是一个时间表,提供给生产人员或其他MES任务,包括设备作业队列、物料配送时间表、运输订单等。

经过排产后得到的作业队列往往产生冲突,即排产结果确认的时间与要求时间产生冲突。显然,这是资源能力和材料供应方面的瓶颈。因此,已经创建的日程表通常被冲突所困扰。MES任务“生产调度”必须指出这些冲突,并制定可能的解决方案。

![[附源码]计算机毕业设计ssm新能源电动汽车充电桩服务APPSpringboot程序](https://img-blog.csdnimg.cn/b5c8c2605fca462d905d8bc504f55bfc.png)