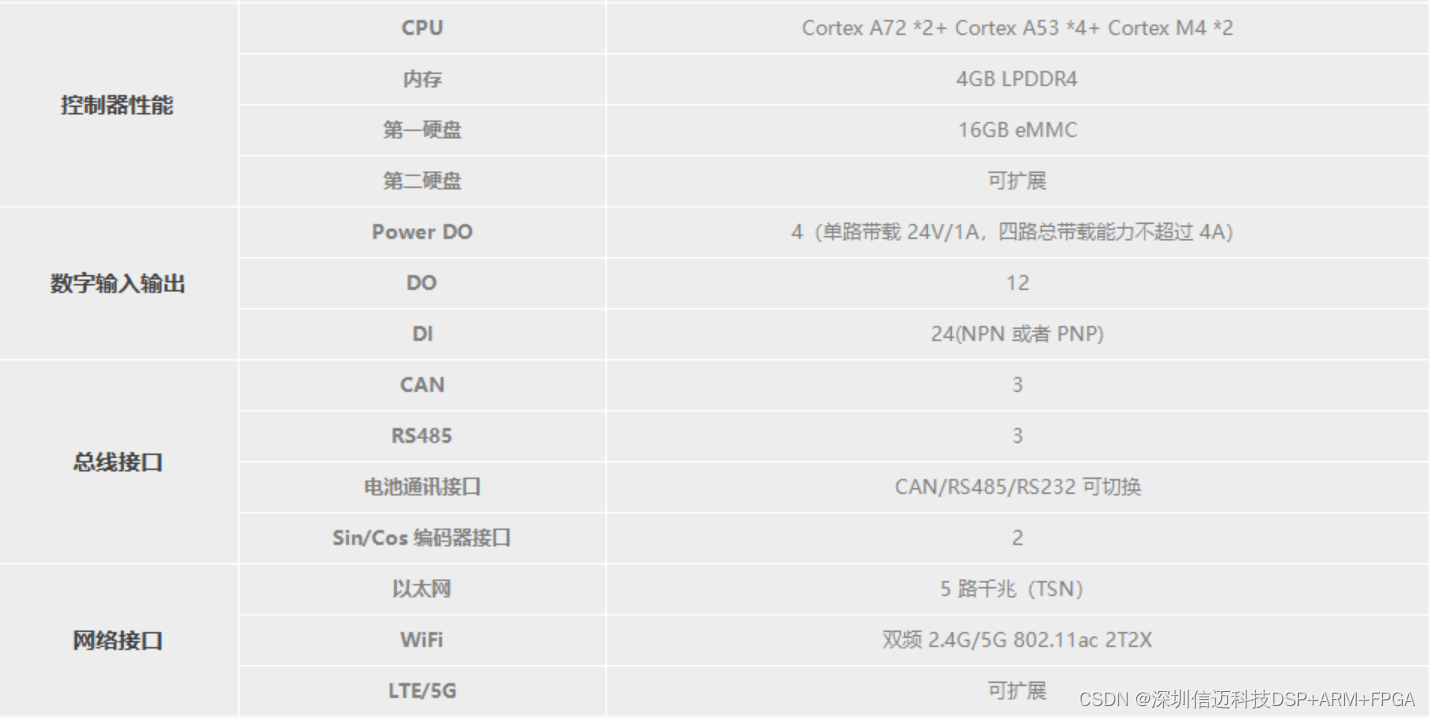

AGV控制器是为移动机器人(AMR、智能叉车等)设计的通用控制器,为移动机器人提供地图构建、定位导航、模型编辑等核心功能。 本方案将移动机器人的核心组件集成于一体,配合功能强大的客户端软件 ,可帮助用户快速实现机器人搭建。 除此以外,它逐渐演化成智能工厂基础设施的控制器,可以控制自动充电桩,自动门,电梯,交通灯等。在一个统一的调度接口框架下,推动完成整个工厂的智能化改造与自动化扩展。

AGV

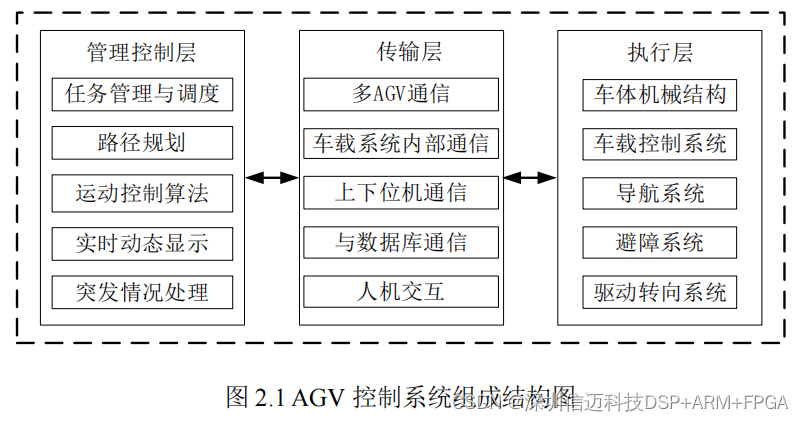

系统主要的控制方式有集中式控制、分散式控制和分布式控制。

根据集中式控制原则,将

AGV

系统设计为三层体系结构,分别为:管理控制层、 传输层和执行层。系统各层既相互独立又相互联系,每一层在完成特定的任务的同时,又服务于其他层,系统组织结构如图 2.1

所示。

管理控制层主要指地面控制系统,由系统监控管理软件、上位

PC

机等组成,是整个 AGV

系统的大脑; 传输层一般是指地面控制系统与车载控制器之间的通信,但有时根据不同的系统需求,也会扩展通信对象,并设计专用的通讯系统,是系统间任务信息传输的坚固桥梁; 执行层是系统主要硬件组成部分,主要包括车辆主体、导引系统、车载控制系统、电源系统、驱动转向系统等。

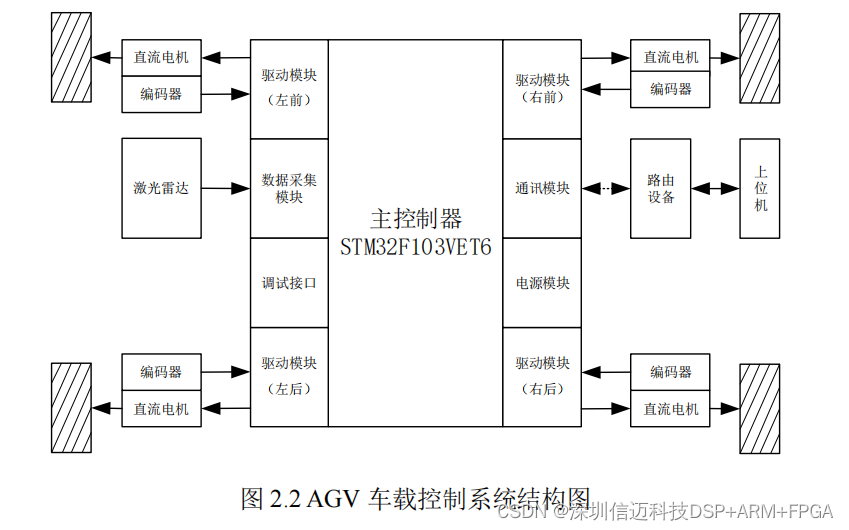

2 AGV

车载系统总体设计

AGV

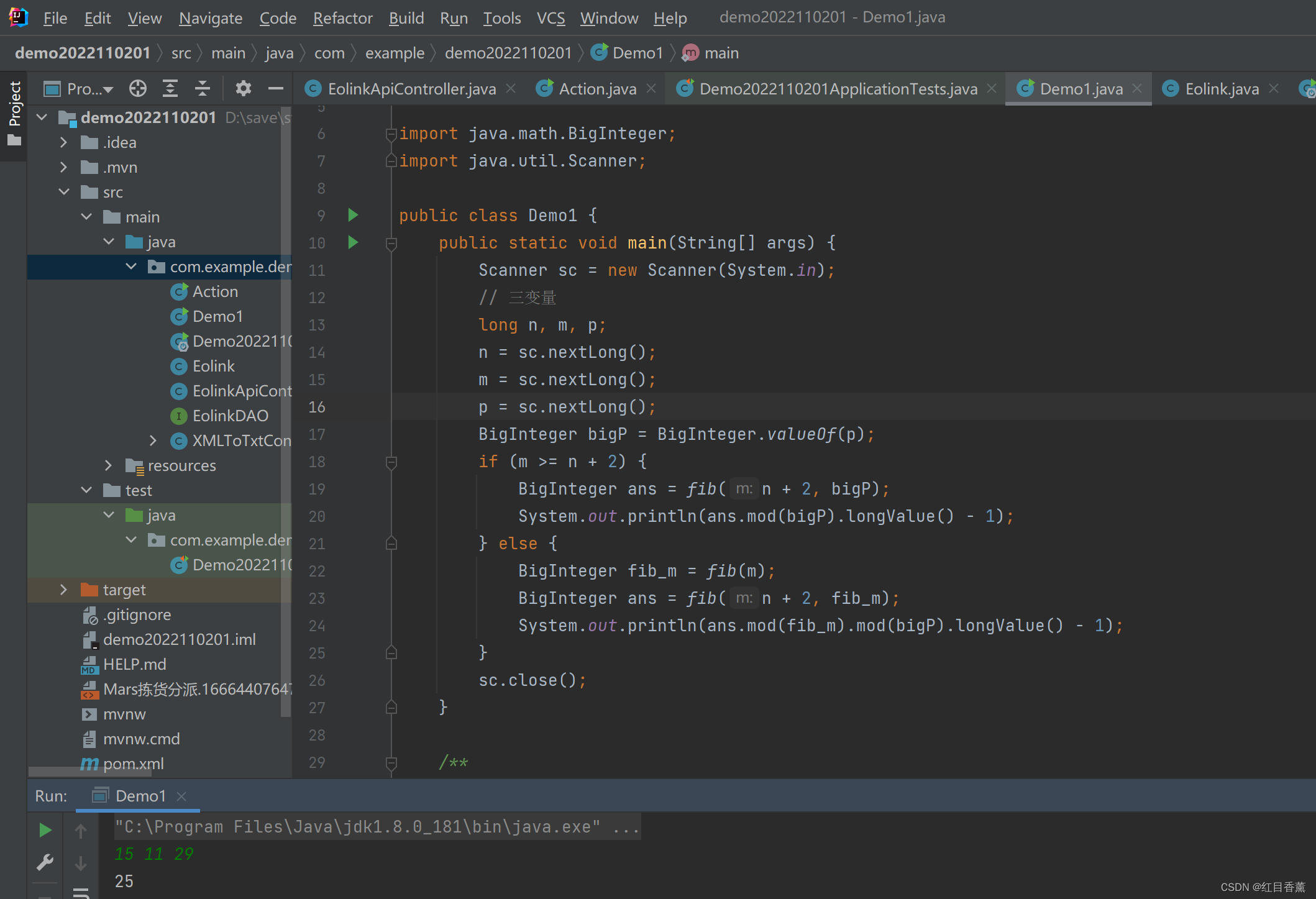

系统的车载控制器是一个典型的以中央控制单元(

Electronic Control Unit

, 简称 ECU

)为核心的微机控制系统,车载控制系统结构如图

2.2

所示。车载控制系统 作为 AGV

控制系统的执行层,通过响应管理控制层下达的指令来控制车辆动作,其主要功能包括系统运行与运动控制、车辆状态信息采集、无线通信、数据交互等。

AGV车载控制系统主要包括车载主控器模块、激光雷达导航模块、直流电机驱动模块、电源模块、通信模块、安全避障模块、信号采集电路模块、声光报警模块等。其中,车载主控器模块是 AGV

控制系统的核心,负责控制协调

AGV

车体其它单元按指令工作,主要工作是完成信号的输入,处理和输出、实时控制、故障诊断和故障处理等,以满足 AGV

控制系统实时调度的要求。车载控制系统各硬件模块之间通过总线方式进行连接,常用连接方式有 CAN

、

SPI

、

IIC

等

[31]

。一般的

AGV

由

MCU

(微处理器)作为控制芯片,考虑到工业现场环境复杂,对控制芯片以及系统干扰很大,本次课题研究将 STM32F103VET6

作为

AGV

的控制核心,具有稳定性高、抗干扰性强等特点。

AGV 车体参数

![[附源码]计算机毕业设计JAVA校园快递管理系统](https://img-blog.csdnimg.cn/1c129fa6d5eb411fa0be419bde6c0b90.png)

![[附源码]计算机毕业设计JAVA闲置物品线上交易系统](https://img-blog.csdnimg.cn/bbd4bc35d2be4b5a9d7097e291a67326.png)

![L. Paid Leave(贪心)[CCPC Finals 2021]](https://img-blog.csdnimg.cn/6506b439fac14d668f9eadd877d23f9d.png)

![[附源码]计算机毕业设计JAVA鲜花销售管理系统](https://img-blog.csdnimg.cn/e7ce9c3ed2d14927a43ef29b58df40ec.png)