随着工业自动化水平的提高,动设备在现代工业中扮演着越来越重要的角色。然而,动设备故障率高、维修难度大、维护费用高是工厂面临的重要挑战之一。针对这些问题,在线监测与故障诊断系统逐渐成为动设备维护管理的新趋势。

图.设备工程师正在维修设备(全景网)

在传统的动设备维护管理中,一般采用定期检查和保养的方式,存在以下问题:一是不能及时发现设备故障,导致生产停滞;二是过多的保养和更换零部件,增加了企业的维护成本;三是由于设备维护计划缺乏实时性,导致无法快速响应设备突发故障。因此,需要一种更加高效、精准的动设备维护管理方式。

近年来,随着物联网、大数据等技术的发展,动设备维护管理也发生了变革。在线监测与故障诊断系统就是其中的一种新趋势,它采用传感器、云计算等技术,对设备进行实时监测、数据分析、故障预警和诊断,从而实现对设备的全生命周期管理,提高设备可靠性和生产效率,降低维护成本。

PreMaint在线监测与故障诊断系统是一种基于物联网和云计算技术的动设备在线监测与故障诊断系统。该系统采用多种传感器和数据采集设备,通过网络将数据上传至云端,进行数据分析、模型预测和故障诊断。具体功能包括:

1.实时监测:PreMaint系统可以实时监测设备的运行状态、振动、温度、压力等参数,并实时上传至云端。

2.数据分析:PreMaint系统可以对设备数据进行统计分析、数据挖掘和模型预测,提供设备健康状况的评估和预测。

3.故障预警:PreMaint系统可以根据设备的实时数据和历史数据,进行故障预警和风险评估,提供更加精准的维护决策,避免由于设备故障造成的生产停滞和损失。预警系统可以帮助维护人员及时发现设备故障,并制定出相应的维护计划和预防措施,从而保证设备的正常运行和生产的顺利进行。

4.故障诊断:PreMaint系统可以对设备进行实时在线监测和分析,通过算法模型对设备运行情况进行诊断,判断设备是否存在故障,定位故障原因,从而减少人为的误判和延误维修时间。与传统的手动检测相比,PreMaint系统可以更加准确地识别故障,并且在第一时间通知维护人员,加快维修速度,提高设备的可靠性和稳定性。

5.维修记录:PreMaint系统可以记录设备的维修历史和维修记录,对设备的运行状态进行全面的跟踪和分析。通过对设备的维修记录进行统计和分析,可以评估设备的健康状况和寿命,制定出更加科学和有效的维护计划和维修策略。

某工厂的生产设备种类繁多、数量众多、维护难度较大,加上该工厂生产任务重,工作强度大,往往需要大量的维护人员对设备进行日常维护和检修。然而,由于维护人员数量有限,往往无法实时监测所有设备的运行情况,导致时常出现设备突然故障,造成了生产效率低下和浪费。

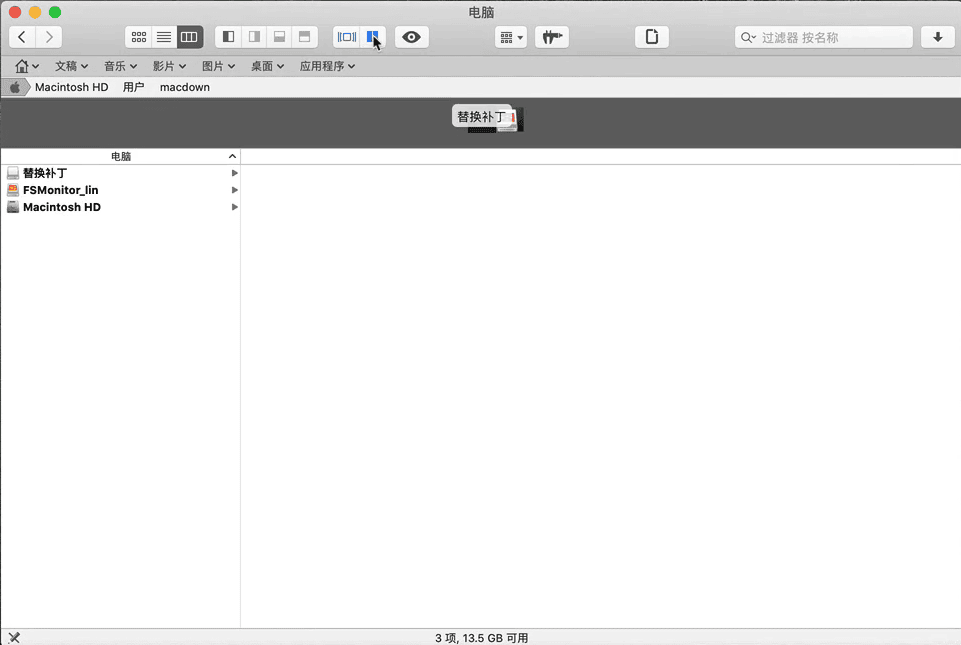

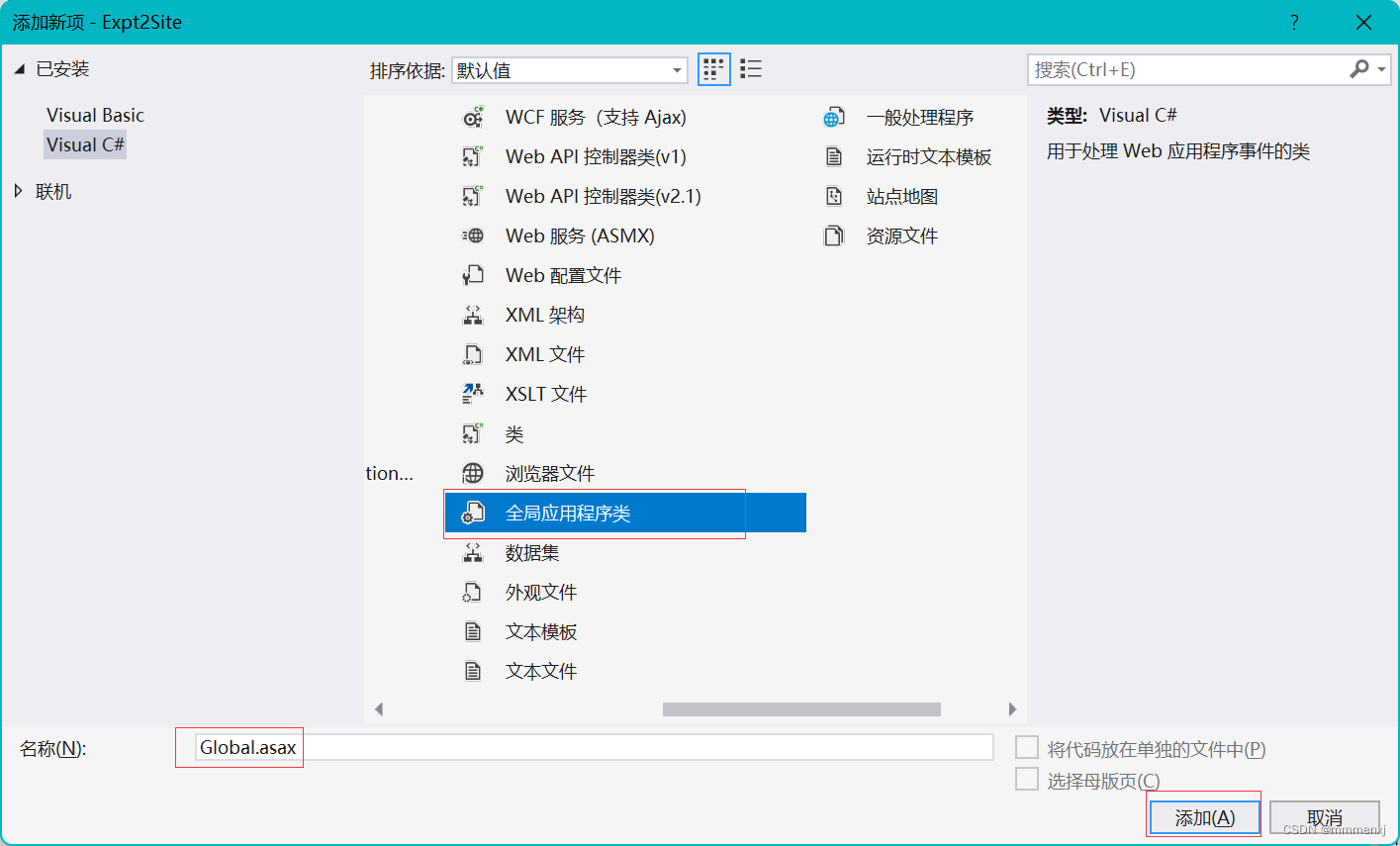

为了解决这一问题,该工厂引入了PreMaint系统。系统通过对设备进行实时监测,收集设备的运行数据和状态信息,并将数据上传至平台进行分析和处理。同时,系统还具备故障预警功能,能够根据设备的实时数据和历史数据进行风险评估,并在设备出现故障前进行预警提示,以便维护人员及时进行处理。

图.设备在线监测数据分析(PreMaint)

在使用PreMaint系统后,该工厂的设备维护效率得到了显著提高。一方面,系统能够提供设备的实时数据和状态信息,让维护人员能够及时了解设备的运行情况,以便进行相应的维护和保养。另一方面,系统还能够进行故障预警和风险评估,让维护人员能够在设备出现故障前及时发现并处理,从而避免了不必要的损失和浪费。

PreMaint在线监测与故障诊断系统是动设备维护管理的新趋势,可以大大提高设备的可靠性和稳定性,降低维护成本和停机时间,提高生产效率和产品质量,是企业实现数字化转型和提升竞争力的重要手段。