智能制造的载体是制造系统,制造系统从微观到宏观有不同的层次,主要包括制造装备、制造单元、制造车间(工厂)、制造企业和企业生态等。随着智能制造的深入推进,未来智能制造将向以下五个方向发展。

(一)制造装备由自动化向智能化转变

制造装备是智能制造的基础,新一代信息技术成为智能装备创新升级的重要动力源,制造装备将通过智能感知技术、软件系统、人工智能(AI)等信息获取、处理、传输、融合等各方面的先进技术手段应用,实现“感知-分析-决策-执行与反馈”闭环制造。随着人机协同机器人、虚拟现实技术(VR)、智能可穿戴设备的发展,未来人与制造装备将融合在制造系统中,形成“人机一体”。

(二)制造单元由非标准化向标准化转变

智能制造的核心主体是制造单元。制造单元由制造装备、传感系统、仪器仪表、嵌入式系统、控制系统、人机交互等设备组成,随着智能制造系统的推进应用,各个设备模块间的匹配、制造单元之间的匹配都将涉及相互之间的信息联系。制造单元设备间的接口规范、通信协议、语言规范、性能要求等方面将成为智能制造标准体系的基础内容,国内外智能制造技术标准的对接,将最终实现智能制造体系的标准化。

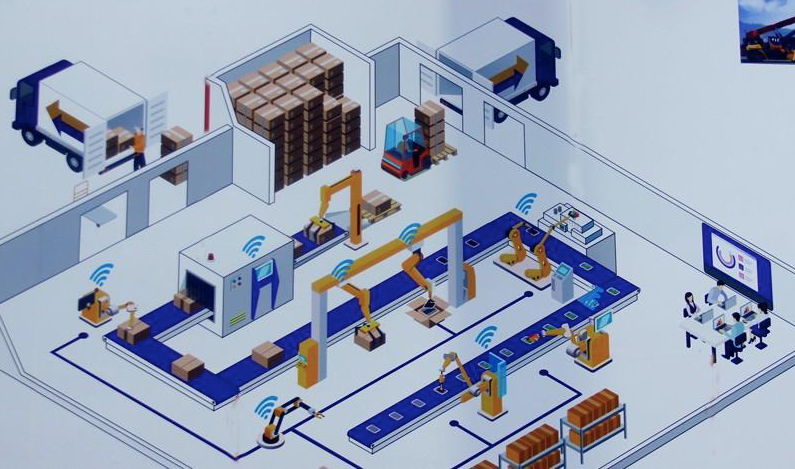

(三)制造车间由单一化向柔性化转变

智能制造将打破批量化单一产品生产模式,建立由统一的信息控制系统、物料储运系统和智能控制加工设备组成,能适应加工对象变换的自动化柔性制造系统。同时,将物联网、大数据、云计算、移动互联网、信息物理系统(CPS)等智能技术和管理手段引入到制造车间,实现生产资源最优化配置、生产任务和物流实时优化调度、生产过程精细化管理和智慧科学管理决策。

(四)制造企业由线下向云端化转变

企业是智能制造的实施主体,智能制造将推动企业生产运营云端化,企业将围绕客户需求,以产品为核心,细分生产环节,建立“工业智慧云”,将产品订单、设计研发、供应链管理、采购服务、生产制造、销售服务、售后跟踪等流程融合在云平台上,通过云平台采集产品运行和用户习惯等数据,建模分析, 优化企业资源配置,随时随地将资 源与能力按需进行分配,同时实现 云服务平台的增值。

(五)制造体系由相对封闭向 生态协同化转变

智能制造将打破现有用户与制 造企业的信息关系不对称、产业链 上下游的协作关系不畅通等瓶颈, 通过信息数据的共享协作,采用并 行工程,实现异地的设计、研发、 测试、人力等资源的有效协调 ;实 现跨地区、跨界企业组织架构的敏 捷响应和动态重组,缩短产品供应周期。通过虚拟化、服务化和协同化,汇聚分布异构的制造资源和制造能力,在制造全生命周期的各个阶段,根据用户的需求,实现及时低成本的服务,实现资源的高质高效的对接。