上汽通用汽车在电动化和智能网联化新技术领域投入了700亿大洋,武汉奥特能超级工厂就是其中一个重点项目。这个工厂已经投产,将成为上汽通用汽车的新能源生产基地,加速奥特能平台车型的推出。

最近别克推出了Electra E5,它是别克第一款基于奥特能平台的超大五座智能电动SUV。这款车将于2022年底在武汉奥特能超级工厂投产。

别克Electra E5是一款采用通用汽车自主研发的三电系统,提供多种动力组合的电动车,续航里程超过600公里。这款车采用了专属的811配方电芯,比传统电芯的热稳定性提高了10%,并配备了业内创新的可无线连接的电池管理系统,大大提高了电池的安全性。

这次,我们去武汉奥特能超级工厂参观,这也是别克Electra E5的生产基地。

在工厂里,我们看到了一流的设备和智能制造科技,比如自适应浮动导向设计、闭环监控、机器人智能视觉技术等,这些技术大大提高了电池和电驱系统的制造质量和效率。

同时,工厂也拥有高柔性、高精度、高自动化的机加工生产线,可以满足未来多款奥特能平台纯电车型三电系统的生产需求。

首款奥特能平台车型——别克大五座智能纯电SUV Electra E5试装车

这里采用智能化、网联化、共享化、绿色化和全生命周期数据可追溯的智能制造技术,是希望为奥特能平台电池和电驱系统的高品质生产提供了保障,带来更安全、更智能、更性能的技术体验。

一、加工与装配工艺

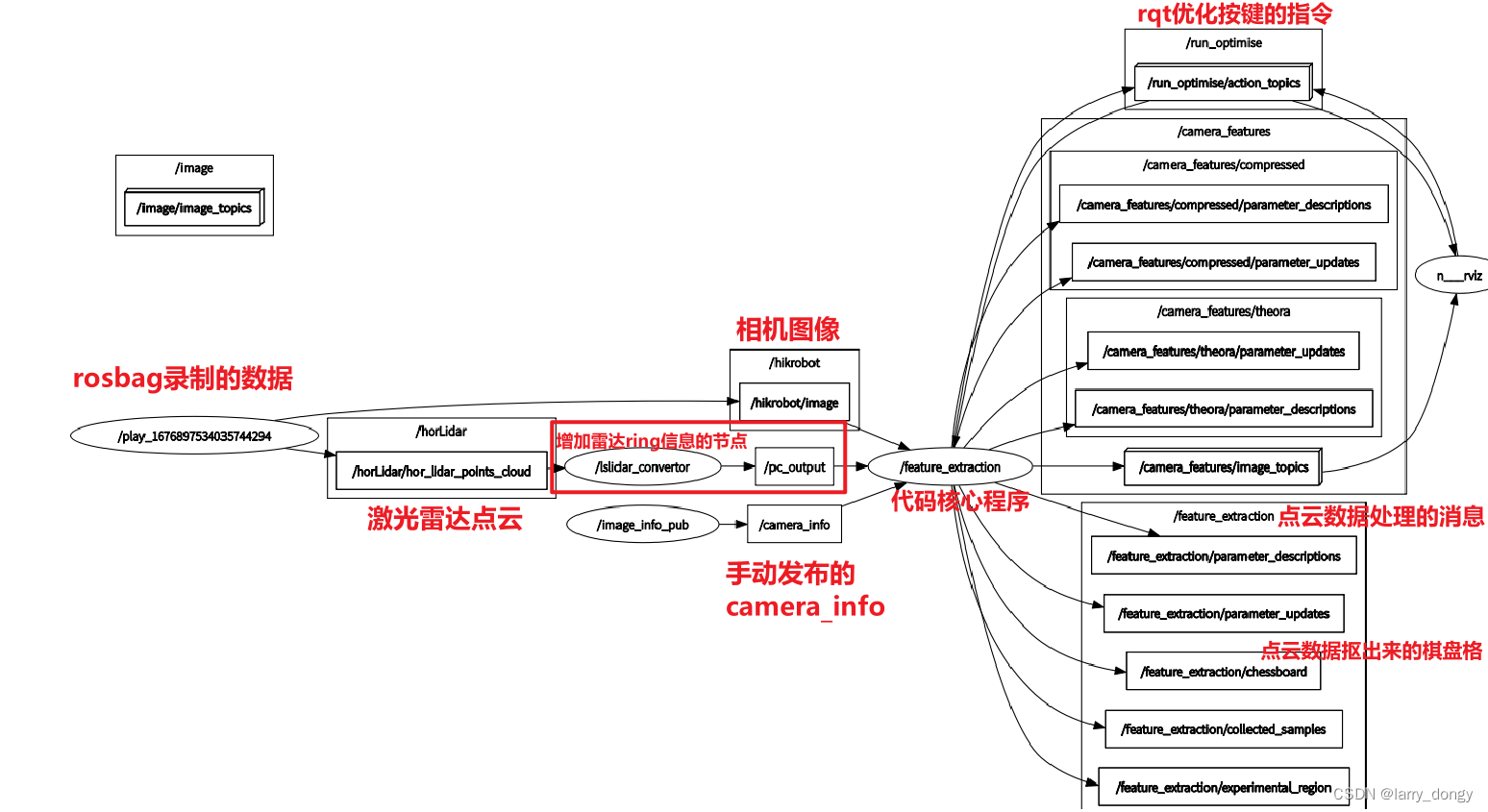

武汉奥特能超级工厂的电池车间使用了机器人、3D点云视觉和力控感知技术,使电池模组的装配精度达到了0.2mm,可以避免在组装过程中对电池造成潜在的安全风险,确保电池装配过程中零损伤。

数字孪生机器人结合3D视觉定位进行高精度安装

电池模组拧紧工位首次采用了全自动装配技术,效率比同类工艺提高了50%。拧紧过程中的关键参数,如扭矩和角度,都可以被100%监控和追溯,工艺精度和质量达到了行业领先水平。

数字孪生机器人将电池模组装入电池壳体当中

电池包的涂胶、合盖和拧紧工艺全部基于数字孪生技术的机器人来完成,能够实现测量精度小于0.1mm的安装工艺,为奥特能电池包满足IP67防尘防水和IP6K9K高压喷水防护的密封等级提供了关键保障。

武汉奥特能超级工厂的电驱车间使用了世界一流的设备,实现了从上料到下线的全过程自动化生产,从制造到检查全过程实现了微米级超高精度加工。

高精度、高自动化的奥特能电驱车间机加工生产线

电机的组装采用了行业中首创的自适应浮动导向设计,配备了灵敏的浮动单元和伺服压机力感知技术,可以提高电机定位的精度和组装的质量。同时,在组装的全过程中采用了闭环监控技术,可以将电机的组装精度控制在50微米以内,相当于一根头发丝的直径。

电机(定子/转子)装配工位首创高精度浮动装配单元技术

二、品控管理

武汉奥特能超级工厂的电池车间采用了一流的电池测试工艺,可以对整个电池包进行15个测试步骤和3000个测点的测试,确保电池包的高品质和性能的一致性。同时,利用红外热成像设备实时监测电池包温度,可以精准识别出有质量缺陷的电池包,提高产品质量和安全性。

在电池测试过程中,采用了奥特能平台业内首创的可无线通讯的电池管理技术,避免了传统电池测试接头插拔带来的零件损伤,提高了装配质量和产线效率。在测试放电过程中,还可以回收多余能量反馈至电网,实现更绿色更节能的生产。

模拟真实行车工况进行电池系统性能检测

在武汉奥特能超级工厂电池车间,电池包壳体和电池冷却系统的密封质量被严格检测。他们运用高精度气密仪对电池来料、过程及总成进行100%气密性检测,以保证电池模组和其他元器件工作环境的稳定性,提高产品的耐用性和延长使用寿命。

100%气密性检测

他们采用了机器学习方法建立预测算法模型,以缩短泄漏测试时间并确保产品交付质量。电驱车间则会模拟整车真实工况,结合数理统计、相关特性分析,进行智能诊断,对电驱整机进行性能测试。

最终下线前,他们还会使用机器人智能视觉技术进行产品下线智能质量检查,确保产品零缺陷。

3D视觉机器人对奥特能电驱下线总成进行质量检查

三、共线生产能力

武汉奥特能超级工厂的电驱车间拥有顶尖的高柔性、高精度和高自动化的机加工生产线。针对前/后驱不同造型的电驱单元,利用人工智能算法和虚拟仿真技术,通过数字化工艺开发、自动化工艺编排和全面化校核验证等手段,实现工艺规划全过程智能化设计,助力柔性化生产。

立式双面夹具设计可适应不同型号的前后驱电驱及衍生子型号产品

电驱车间还首创了模块化、柔性化的压装单元,8台柔性压装单元设备即可实现54个零件的高精度自动压装,未来可逐步实现22种电驱子型号的共线生产。该设备还具备压装全过程的质量监控能力,确保质量万无一失。加上电池车间可柔性生产8模组和10模组不同电池包的能力,武汉奥特能超级工厂可满足上汽通用汽车未来多款奥特能平台纯电车型三电系统的生产需求。