或许有很多人从网络上见过各种教程,告诉你单层板是什么,多层板是什么,他们该如何做出来,但是在具体制造时却全凭想象,今天,就让我们来实地看看,精密的多层板是如何被制造出来的!

今天探探精密电路工厂,探寻多层板生产的秘密!

在走进工厂前,我们先科普一下多层板工艺流程:

裁板→内层→AOI→压合→钻孔→沉铜/电镀→外层干膜→蚀刻→AOI→阻焊→文字→表面处理→电测→成型→V割→FQC→FQA;

从裁板开始,会依据工程设计规格裁切成厂内适应生产设备的工作尺寸。

内层工序

为了附上一层感光干膜,需要激光成像,显影,蚀刻等步骤,形成电路图形。

压合

压合的目的:将叠好半固化PP片(树脂和玻璃纤维组成)的内层芯板通过热熔机融合将其固定在一起,保证不同层图形 的对准度,以避免后续加工时产生层间滑移,多张内层芯板通过高温高压粘贴在一起形成多层板。

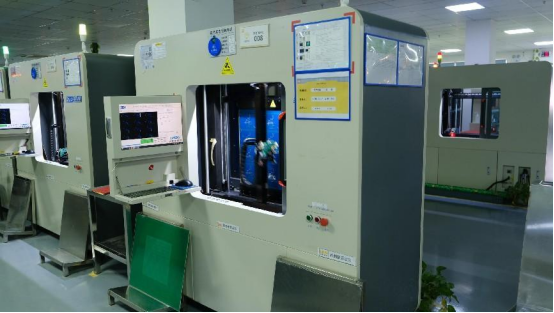

车间内机器运行皆为电脑控制

钻孔

通常根据客户需求,会钻出层与层之间线路连接的导通孔、插件孔、VIA孔和螺丝孔等。

钻孔车间内设备运行

PTH/电镀

沉铜、电镀便是为了给孔壁附上导电性,保证PCB层间互联的可靠性,从而完成电性互通。简单来说,就是让孔内金属化。

外层干膜

工序与内层工序一致,主要目的是在内外层连通后,通过感光干膜进行图像转移,经过蚀刻制作出客户所需的线路图形,以达电性能的完整。

显影设备,工序之一

激光扫描,工序之一

AOI设备,工序之一

阻焊

在铜层上面覆盖油墨层,油墨层覆盖住铜层上面不需要焊接的线路,防⽌PCB上的线路和其他的⾦属、焊锡或者其它的导电物体接触导致短路,起到绝缘及保护铜层作用。

阻焊设备

文字

顾名思义,将客户需要的文字,商标,零件符号打印在PCB上。

喷锡

板子经过前处理后,用高温高压热风进行整平,达到焊接所需要的厚度,以确保产品焊接性能。

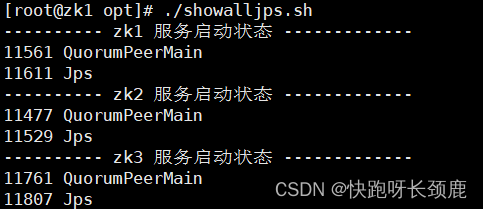

电测

确保线路板电性功能,需要探针来逐一测试。

飞针测试机

成型

最后经过最终检验工序,那么一块多层电路板就能够包装发货给客户了。

欢迎点赞,关注,转发,了解更多PCB电路板的秘密!

](https://img-blog.csdnimg.cn/img_convert/47f6faa8c1a8c40d28d5ea5e5103186e.jpeg)