直线驱动器用于对旋转角度不大、高负载的场景,在人形机器人中多用于四肢。直线驱动器多采取“电机+丝杠”,将旋转运动转为关节末端的直线运动,能够起到较好的支撑和承重效果,能够较好的适配应用场景的负载需求。

特斯拉人形机器人Optimus 双足、双臂采用连杆结构,连杆末端采用“电机+丝杠”结构,无需搭载减速器;

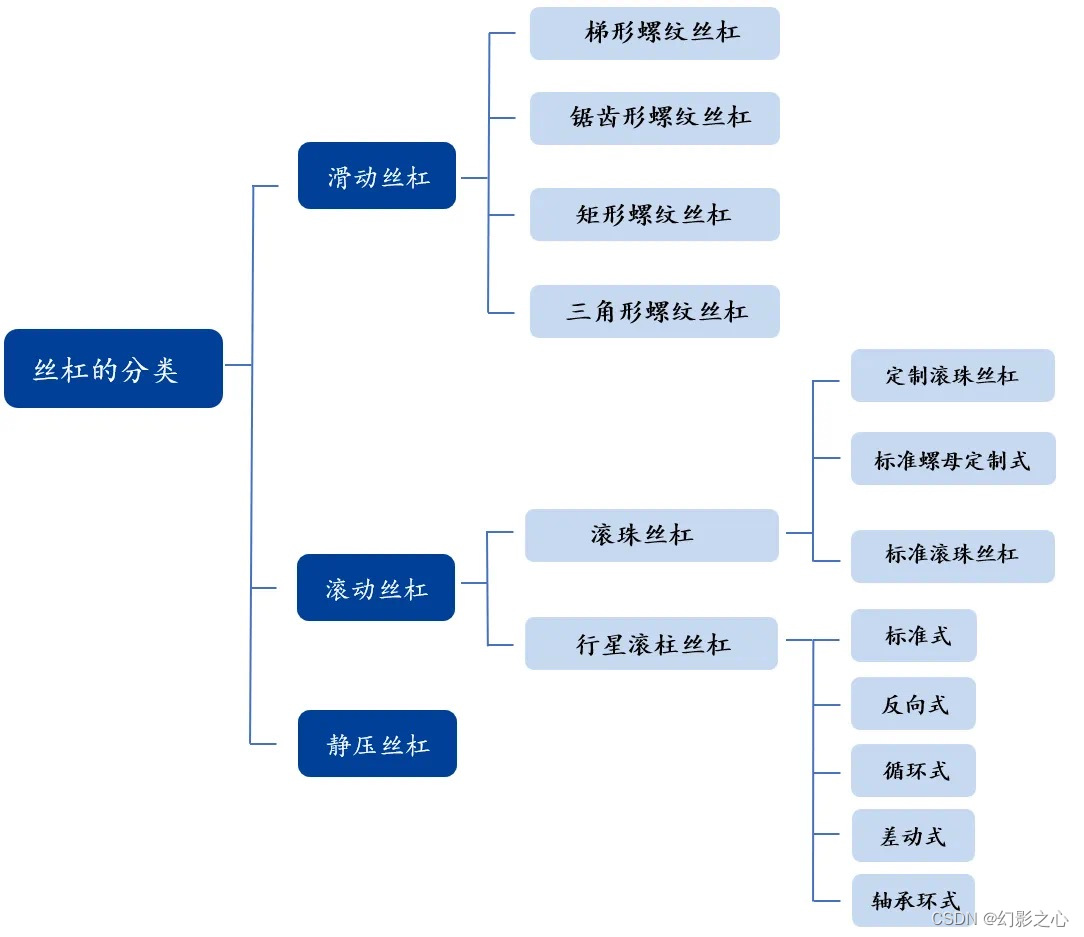

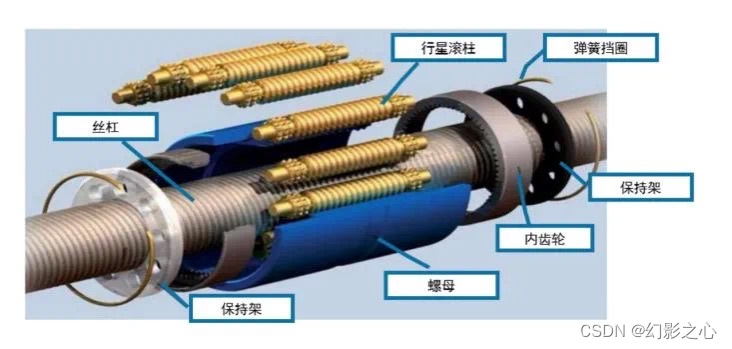

丝杠是将电机旋转运动转化为直线运动的核心部件,行星滚珠丝杠具有更高的传动效率和承载能力。机器人传动中,一般由电机为螺母/丝杆提供旋转的力,滚子或滚柱利用与螺母和丝杆的摩擦力,进而带动丝杆/螺母做直线运动。按传动原理分为:

1. T型丝杠:面接触原理,无滚动体,靠滑动摩擦传动,又称为滑动丝杠,结构简单且技术成熟,但滑动摩擦导致传动效率、精度和承载力有限,一般用于低负载、低精度的部位;滑动丝杠是最普通的丝杠机械,牙型多为梯形,又称梯形螺纹丝杠。它没有滚动体,靠滑动摩擦传递推力,结构简单,制造方便,具有自锁性,在机床上应用广泛。它连续工作发热严重,传动效率较低(30-50%)。

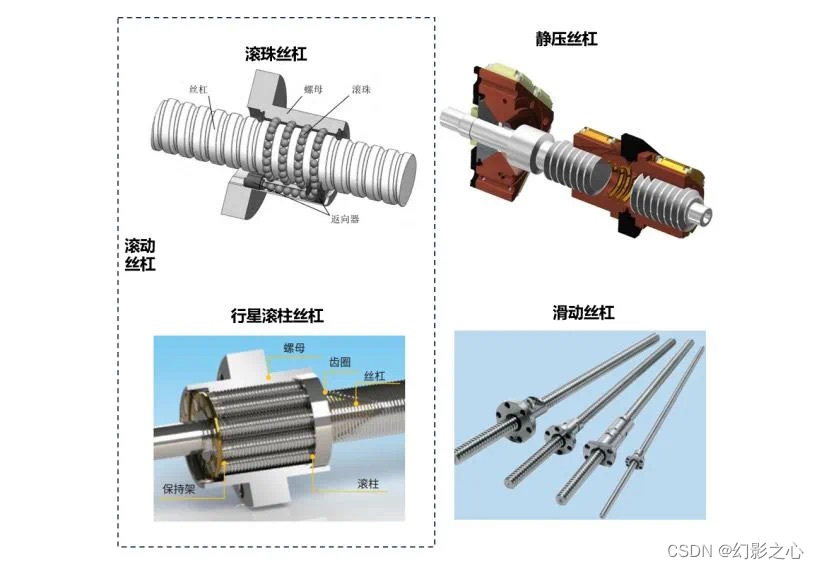

2. 滚珠丝杠:点接触原理,靠滚动摩擦传动,滚珠为核心传动件,比T型丝杠的传动效率、精度、承载力高,但结构较复杂,目前广泛应用在机床、汽车(EMB和RWA)和机器人领域;

3. 行星滚柱丝杠:线接触原理,行星滚柱为核心传动件,由于其高数量接触点以及接触点的几何结构,滚珠丝杠较滚珠能承载高静态负载,静载是滚珠的三倍,寿命是滚珠的10-15倍,也有更强的刚度和抗冲击能力,对应的是更复杂和更高的制造难度。

4. 静压丝杠需要增加一套供油/气系统,通过在螺母和螺杆之间形成一层流体膜来实现无接触或近乎无接触的运动,大幅减少了摩擦和磨损,可以达到极高的定位精度,但其工艺复杂,加工非常困难,成本较高,应用较少。

目前EMB中也有滚珠丝杆的存在,将旋转运动变为直线运动。

滚珠丝杠副主要由丝杆、滚动体(滚珠)、螺母和返向器组成,其中,丝杆和螺母通过滚动体与滚道间的滚动摩擦来实现运动传递,滚道上安装返向器以形成滚动体运转的闭合回路。滚珠丝杠副的工作过程既包含滚动体和滚道之间的接触摩擦,还包含滚动体对返向器的撞击。

滚珠丝杆副起到的用途是对物体的转动的直线轨迹进行相互的转换,这是一种创新型的滑动丝杆。它和传统的与滑动丝杆对比来说更占有优势。具有:

(1)高效的传动

在新型的滚珠丝杆副中,滚珠起到的作用就是减小了丝杆与螺母之间的摩擦力,由于滚珠位于丝杆与螺母之间,因此避免了他们的直接接触所产生的极大的滑动摩擦力。滚珠丝杆具有很高的运作效(如图 1.2 所示)。另外丝杆传动性能优越,此外其在转动时的驱动力矩远远小于滑动丝杆,大约为滑动丝杆的 30%左右,因此,滚珠丝杆运作时产生的热量相对较少。

(2)定位精度高

滚珠丝杆副运作时产生的热量少,温度不易大幅度升高,且由于它的制作工艺中,对待丝杆的轴向距离的设置以及形状的规格都有严格的规定,因此滚珠丝杆副的定位精度极高 。

(3)传动的可逆性

滚珠丝杆副并不像滑动丝杆副在运作过程中产生过多的滑动摩擦,避免了滑动丝杆副在运作时出现的爬行作用,滚珠丝杆副最大的优点就是能将旋转运动和直线运动实现相互转换。

(4)使用寿命长

丝杆滚道由于其外形的一致性以及制作材料的坚硬度、加工等方面的工艺严谨,因此滚珠丝杆副可以使用较长的时间,从滚珠丝杆的生产成本来说,较较长的时间,从滚珠丝杆的生产成本来说,较长的使用寿命就弥补了经济成本这个缺陷。

![[SAP ABAP] PARAMETERS](https://i-blog.csdnimg.cn/direct/dee51a10f4234d77a3f3a2ecfe6815d3.png)