系列文章目录

1.元件基础

2.电路设计

3.PCB设计

4.元件焊接

5.板子调试

6.程序设计

7.算法学习

8.编写exe

9.检测标准

10.项目举例

11.职业规划

文章目录

- 前言

- ①、什么是通孔

- ②、通孔是怎样产生的

- ③、通孔种类

- ④、盘中孔

- ⑤、设计建议

前言

送给大学毕业后找不到奋斗方向的你(每周不定时更新)

中国计算机技术职业资格网

上海市工程系列计算机专业中级专业技术职务任职资格评审

在设计电路之前,要了解制造商的能力,多说都是泪啊

通孔是钻在PCB上的微型导电通路,用于在不同的PCB层之间建立电气连接。基本上,通孔是PCB上的一个垂直轨迹。

①、什么是通孔

在我们深入研究通孔之前,我将简单地定义一下什么是PCB。PCB是在受控参数下传输信号的艺术。印制电路板是元件相互连接的基础。其主要目的是在有源和无源元件之间形成电气连接,而不中断或干扰另一个信号或连接。因此,其基本思想是在不与另一连接相冲突的情况下形成连接网络。因此,印制电路板是各部件之间的连接,其连接不会相互重叠。

为了达到这一标准,PCB是由多层组成的。但是,这些多层板是如何相互连接以建立电气连续性的呢?这时通孔就出现了。

如前所述,通孔是连接PCB不同层的微小导电隧道,允许信号在其中流动。

②、通孔是怎样产生的

通孔是通过钻孔产生的。钻孔是PCB线路板制造中最昂贵和最耗时的过程。PCB钻孔过程必须小心实施,因为即使是很小的错误也会导致很大的损失。钻孔工艺是PCB制造过程中最关键的工艺。钻孔工艺是通孔和不同层之间连接的基础,因此钻孔技巧十分重要。

PCB 钻孔技术主要分两种,机械钻孔和激光钻孔。

机械钻孔

特点:机械钻孔采用物理钻头进行作业,其操作简便,但精度相对较低。

孔径范围:能够钻出的最小孔径约为6密耳(0.006英寸),适用于大多数常规PCB需求。

优势:成本相对较低,技术成熟,易于大规模生产。

局限性:钻头寿命受材料硬度影响显著,软材料如FR4可达800次冲击,而高密度材料则减少至200次左右。若使用不当,易导致错误孔位,增加电路板报废风险。

激光钻孔

特点:非接触式工艺,通过高能激光束直接作用于电路板材料,实现高精度钻孔。

孔径范围:能够轻松钻出最小直径为2密耳(0.002英寸)的微孔,满足高密度互连(HDI)等高端需求。

优势:钻孔精度高,深度控制精确,适用于复杂电路板的微孔加工。

局限性:由于PCB材料(铜、玻璃纤维、树脂)的光学特性差异,激光钻孔效率可能受限,且整体工艺成本较高。

③、通孔种类

根据其功能,在PCB上钻的通孔有不同类型。

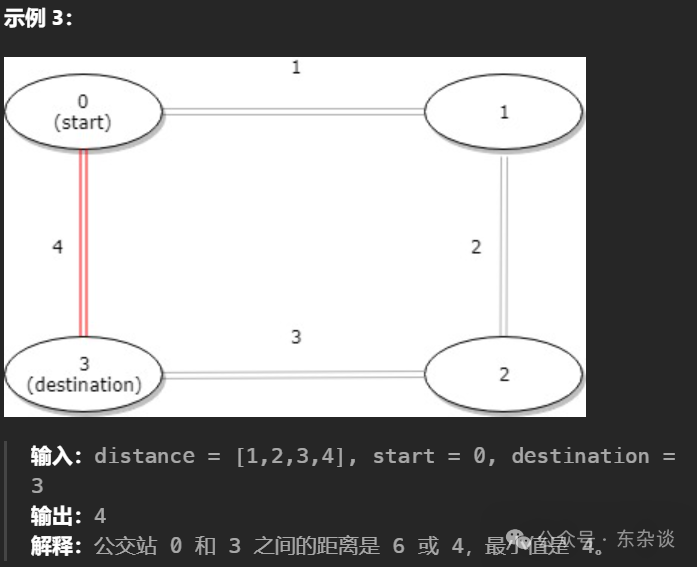

通孔–孔从顶部穿到底部层。连接是由顶层到底层的线路导通。

盲孔–孔从外部层穿出,在内部层结束。该孔不穿透整个电路板,但将PCB的外部层与至少一个内部层相连。要么是从顶层连接到中间的某一层,要么是从底层连接到中间的某一层。一旦层压完成,孔的另一端就看不到了。因此,它们被称为盲通孔。

埋孔(隐藏孔)-这些孔位于内层,没有通往外层的路径。它们连接内层,并隐藏在视线之外。

根据IPC标准,埋藏孔和盲孔的直径必须是6密耳(150微米)或更小。

最常见的通孔是微孔(µvias)。在PCB制造过程中,微孔是用激光钻出来的,与标准孔相比,它的直径更小(小到4密耳)。微孔是在高密度互连或HDI PCB中实现的。 微孔的深度通常不超过两层,因为这些小孔内的镀铜是一项繁琐的工作。正如前面所讨论的,通孔的直径越小,为实现无电解镀铜,镀液的抛射功率应该越高。

根据微孔在PCB层中的位置,可将其分为叠层孔和交错孔。此外,还有一种微孔叫做跳孔。跳过层,意味着它们穿过一个层,与该层没有电接触。被跳过的层将不会与该通孔形成电连接。因此而得名。

微通道改善了电气特性,也允许在更小的空间内实现更高的功能的微型化。这反过来又为智能手机和其他移动设备中的大针数芯片提供了空间。Microvias减少了印刷电路板设计中的层数,实现了更高的布线密度。这就消除了对通孔孔道的需求。微孔的微型尺寸和功能相继提高了处理能力。实施微孔而不是通孔可以减少印刷电路板的层数,也便于BGA的突破。如果没有微孔,你仍然会使用一个大的无绳电话,而不是光滑的小智能手机。

④、盘中孔

什么是盘中孔?盘中孔是指过孔打在焊盘上,焊盘为SMD盘,通常是指0603及以上的SMD及BGA焊盘,通常简称VIP(via in pad)。插件孔的焊盘不能称为盘中孔,因插件孔焊盘需插元器件焊接,所有插件引脚焊盘上都有孔。

根据设计者的要求,用不导电的环氧树脂填充通孔。之后,这个通孔被盖上盖子并进行电镀以提供导电性。这种技术缩小了信号路径的长度,因此,消除了寄生电感和电容效应。

孔中孔可以容纳更小的元件间距,并缩小了PCB的整体尺寸。这项技术是BGA脚印元件的理想选择,也是PCB组装的一个重要部分。

为了使事情变得更好,背钻工艺与孔中孔一起实施。背部钻孔是为了消除通孔中未使用部分的信号反射。对不需要的通孔残端进行钻孔以消除任何形式的信号反射。这确保了信号的完整性。

⑤、设计建议

这里有几个快速提示,你可以在设计中采用通孔时考虑:

除非设计上绝对需要,否则要避免盲孔和埋孔–这些孔需要更多的钻孔时间和额外的层压。这可能会增加整个PCB的成本。

叠层和交错通孔–选择交错通孔而不是叠层通孔,因为叠层通孔需要进行填充和平面化。这个过程很耗时,也很昂贵。

保持最小的纵横比。这能提供更好的电气性能和信号完整性。同时,这也导致了更低的噪音,更低的串扰,以及更低的EMI/RFI。

在高速设计中实施较小的通孔,因为杂散电容和电感会减少。

总是选择最简单的方案来满足你的设计需求。降低通孔的复杂性会导致周转时间和制造成本的降低。

非导电填充物通常足以满足信号布线的需要,而且更具有成本效益。因此,最好是尽可能地使用不导电的环氧树脂。

当你在布线高速信号时,如高清多媒体接口(HDMI),最好利用盲孔或埋孔来消除存根。

始终使用导热或高功率通孔的导电填料。较高的导热性能将有助于高功率元件所需的散热。

当使用填充通孔时,要确保填充后的焊盘表面是平面的,确保元件的水平放置,以避免墓碑状缺陷。墓碑缺陷是指在焊接过程中,元件的一侧从电路板上脱落。

在差分对上使用通孔–差分对布线要求导线的长度相等,以避免差分延时偏移。差分偏移是指一个信号比另一个信号更早到达接收器的情况。尽可能地避免在差分对上设置通孔。如果一个信号通过一个通孔,那么差分对中的另一个信号也必须通过一个通孔。在差分对中,每条线路上的通孔数量应该是相同的。

高速信号的通孔 - 通孔往往会给电路带来电感和电容。这种特性在频率较低的信号中通常可以忽略不计。当涉及到高速信号时,通孔可能会严重影响信号完整性。因此,最好避免在高速信号上使用通孔。