在当今智能制造的浪潮中,数字工厂管理系统与MES管理系统的深度融合与集成,已成为推动企业转型升级、提升生产效率与竞争力的关键路径。两者协同工作,不仅实现了生产过程的透明化、智能化管理,还促进了资源优化配置与决策支持能力的提升,为构建高效、灵活、可持续的数字化工厂奠定了坚实基础。以下,我们将深入探讨数字工厂管理系统与MES系统集成后所带来的多重作用。

1、提升生产效率与灵活性

MES系统作为连接企业计划层与车间控制层的桥梁,能够实时采集生产现场数据,包括设备状态、物料消耗、生产进度等,而数字工厂管理系统提供了全局视角的工厂管理方案。两者集成后,通过数据分析与预测,可以精准调度资源,优化生产计划,减少等待时间和生产瓶颈,显著提升生产效率。同时,系统间的无缝对接增强了生产线的灵活性,能够快速响应市场变化,实现多品种、小批量的定制化生产。

2、增强质量控制与追溯能力

MES系统在质量控制方面发挥着重要作用,能够实时监控生产过程中的关键参数,一旦发现异常立即报警并采取措施。与数字工厂管理系统集成后,这种质量控制能力得到了进一步强化,实现了从原材料入库到成品出库的全程质量追溯。当产品出现质量问题时,系统能够迅速定位问题源头,分析原因,为持续改进提供依据,有效降低了不良品率和客户投诉率。

3、优化库存管理与物料流转

数字工厂管理系统与MES系统的集成,使得库存管理和物料流转更加精准高效。MES系统能够实时反馈物料消耗情况,数字工厂管理系统则根据这些信息动态调整采购计划和生产计划,避免库存积压或短缺。同时,系统间的数据共享促进了物料在车间内的快速流转,减少了等待和搬运时间,提高了物料周转率,降低了库存成本。

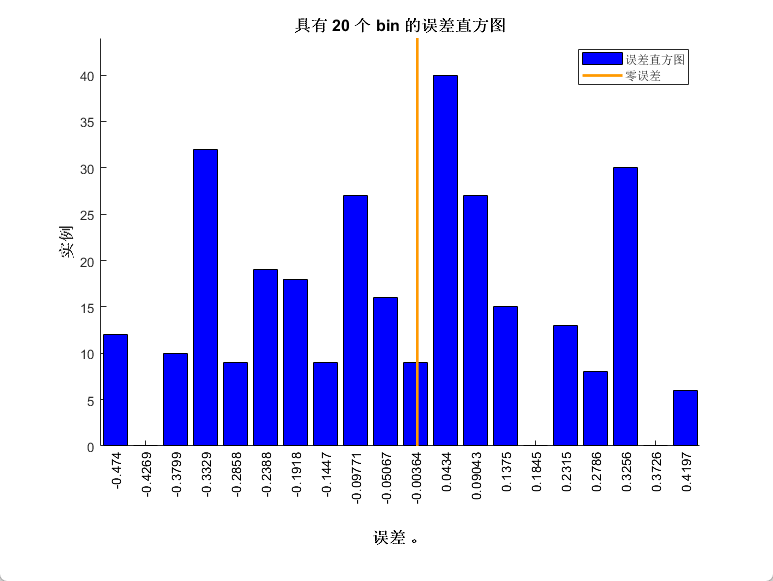

4、促进数据驱动决策

集成后的系统汇聚了海量的生产数据,通过大数据分析和人工智能技术,可以挖掘出隐藏的生产规律和潜在价值,为企业管理层提供数据驱动的鞠策支持。无论是产能规划、成本控制还是市场拓展,都能基于精准的数据分析做出更加科学合理的决策,减少决策失误,提升整体运营效率。

5、提高员工协同与工作效率

数字工厂管理系统与MES系统的集成还促进了员工之间的协同工作。系统能够自动分配任务、跟踪进度、反馈结果,减少了人工干预和沟通成本,提高了工作效率。同时,透明的生产过程信息让员工能够及时了解自己的工作状态,及时调整,增强了团队的凝聚力和执行力。

结语

综上所述,数字工厂管理系统与MES系统的集成,是实现智能制造的重要一步。它不仅提升了生产效率、质量控制能力和决策支持水平,还促进了库存管理的优化和员工协同效率的提升。随着技术的不断进步和应用场景的不断拓展,数字工厂管理与MES系统的集成将为企业带来更加深远的变革,推动企业向更高层次的智能制造迈进。因此,对于追求持续发展和竞争优势的企业而言,加快数字工厂管理系统与MES系统的集成步伐,无疑是实现转型升级、抢占市场先机的明智之举。