徐总的工厂生产线非常繁忙,每天都在不停地运转。但在制品的流转和存储也非常混乱,导致了很多问题的出现。

一方面,由于缺乏有效的管理,在制品的库存不断增加,占用了大量的资金和空间资源。这些库存不仅增加了库存成本,也增加了管理难度,因为员工需要花费更多的时间和精力来跟踪和管理这些在制品。

另一方面,工厂各部门之间的信息传递非常不准确和不及时,无法及时了解在制品的分布状态。有时候,员工需要花费很长时间来寻找需要的在制品,或者在需要的时候才发现某个在制品根本就没有库存了,这不仅增加了成本,也浪费了很多时间。

这些问题给徐总带来了很大的困扰,无法更好的把控工厂生产有序进行。

之后徐总通过采用蓝卓制造协同云系统来加强在制品管理,能够清楚地知道关键工序的周转库存和仓库库存,进一步把控生产,更合理的下发工单和执行物料调度。

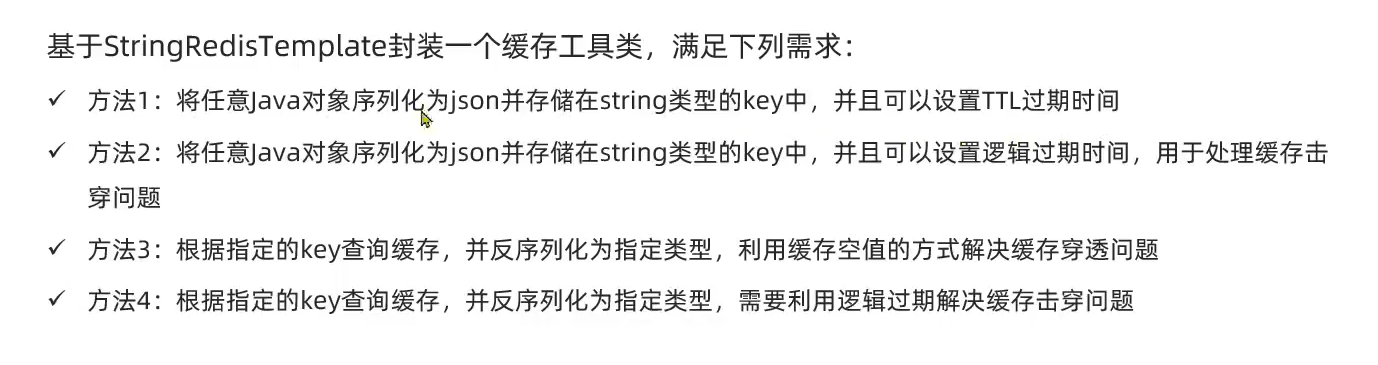

- 用户可自定义生产过程中需要进行在制品管控的关键工序。

- 实现在制品信息及时反馈:关键工序每发生一次生产领料,周转库存自动更新,加上本次领料数量;每发生一次生产入库,周转库存自动更新,减去本次入库数量。

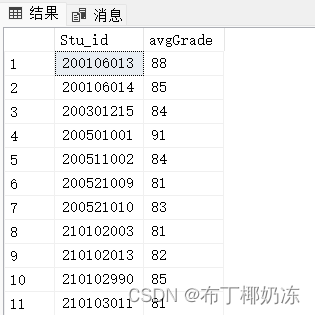

- 实时统计物料在每道关键工序上的周转库存(流水线上库存)和仓库库存(线边仓库存),实现在制品库存的合理规划和在制品质量的有效管控。

通过在制品管理的有效实施,工厂实现了生产过程连续进行,生产环节紧密联系,产品成套进行生产。消除了各种损失与浪费,缩短生产循环期, 减少资金占用, 避免物资积压,帮助工厂更好地满足客户需求和市场变化,提升企业的竞争力。

![[分布式网络通讯框架]----集群与分布式的区别](https://img-blog.csdnimg.cn/direct/b766f6febd1a4f8daec52864194e6a7c.png)