导致轴承失效的根本原因是由异常磨损和局部间的机械冲击所导致的。对轴箱轴承日常运转的下所产生的均匀磨损而言,其振动信号特征与正常轴承振动信号大致一样,随机性较强,其概率密度函数呈现出高斯分布的现象,但由于磨损所导致的不规则接触会使得前者的振动信号幅值大于正常轴承振动信号幅值。根据这一特性,在日常的监测中,常使用峰值来作为监测指标,当某振动信号峰值大幅超越正常轴承峰值时,可初步判定发生了均匀磨损。当异物侵入轴承零部件表面产生点蚀坑时,轴承会产生局部冲击故障。相比于局部冲击故障,均匀磨损不会迅速导致轴承发生严重失效,其有害性相较于局部冲击故障更小。局部冲击故障随机突发性强且极易加速轴承损坏,也使得其成为了运维单位和学者关注的重点问题。

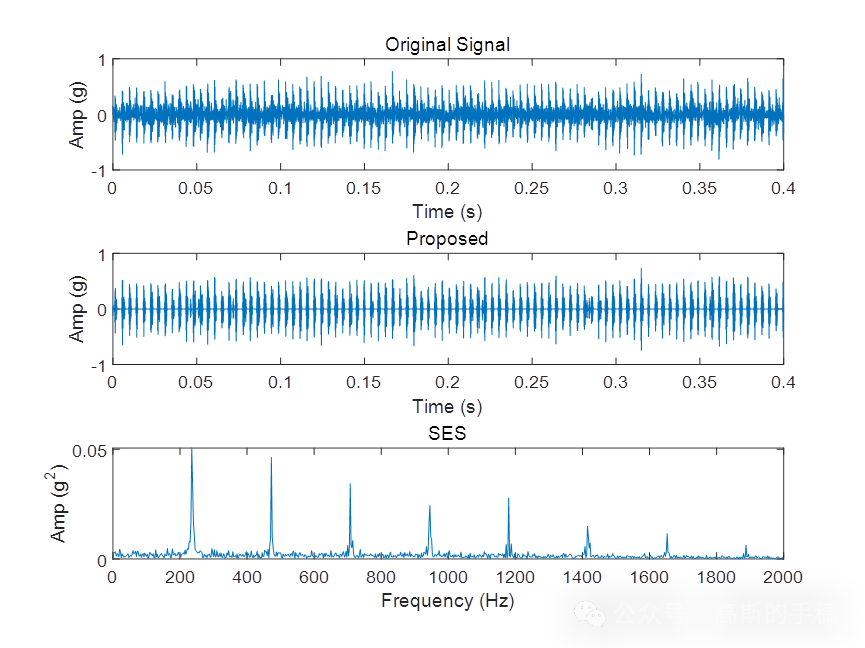

在轴承运转过程中出现局部冲击故障现象时,由于轴承的高速转动,会产生时域上宽度很小的周期性脉冲力,用数学可描述为一个狄拉克函数。高频的冲击力会覆盖系统的固有频率,引发共振,导致轴承机械结构产生很大的变形和动应力,造成破坏性事故。而当滚动体远离缺陷处时,冲击振动会由于系统阻尼的存在慢慢衰减。可知,轴承局部缺陷引发的局部冲击是自由衰减振动,且会激发两类频率成分,一类是滚动体周期性滚过缺陷处所引起的低频振动,另一类是受局部冲击影响所导致系统高频固有振动。

轴承通过缺陷处所引起的低频振动的频率即为轴承故障特征频,由理论计算和振动信号实测的故障特征频通常远低于系统固有频率,所以“低频”是相对而言的,而轴承零部件众多,所以激发的固有频率成分可能包含滚动体固有振动频率、内圈固有振动频率、外圈固有振动频率,甚至可能包含传感器固有频率成分。

轴承局部缺陷引发的冲击信号具有明显的调幅特性,起调制作用的成分为与局部冲击相关的故障特征频率。而根据局部缺陷产生的位置可分为三类信号:外圈故障信号、内圈故障信号、滚动体故障信号。

(1)外圈故障信号特征

轴承外圈由于与轴承座过盈配合,其位置固定不变。作用在轴承上的载荷方向通常也固定不变,因此局部缺陷引发的振动传递到振动加速度传感器的路径也不会发生变化。所以从时域上来看,滚动体每次运动到缺陷反馈到振动信号中的幅值大小基本不会发生变化。外圈故障特征频的倒数即为相邻两次冲击的周期。

(2)内圈故障信号特征

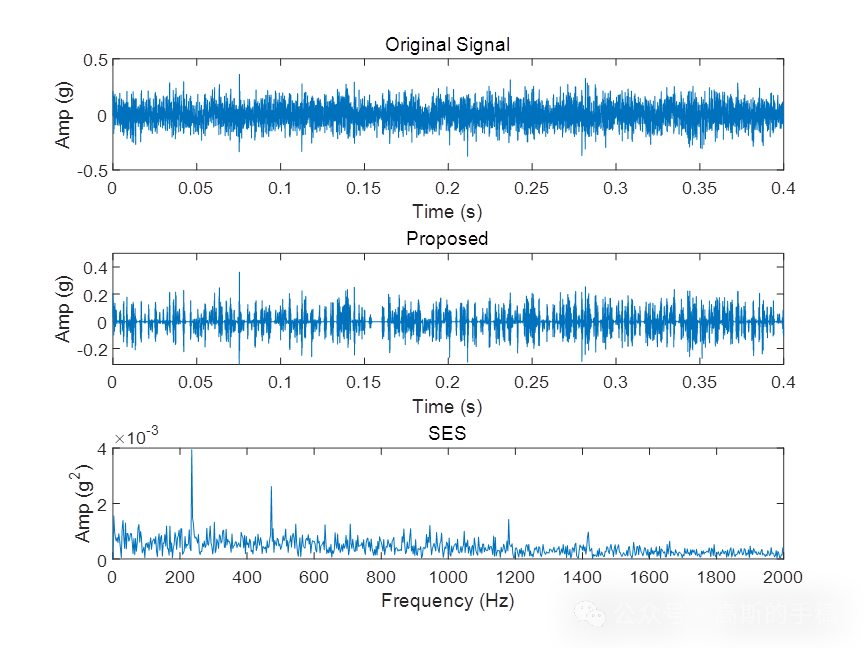

与外圈故障信号特征类似,滚动体与受损部位在滚动过程中碰撞产生的冲击振动周期是内圈故障特征频率的倒数。但内圈通常固定在轴上随轴共同转动,所以其损伤位置、以及冲击振动传递到振动加速度传感器的路径也会随时间发生周期性变化,因此内圈故障振动信号中往往包含转频调制成分。内圈缺陷离传感器位置更远,先后要经过滚动体、保持架、外圈、轴承座或其他界面才能到达振动加速度传感器,经过较长传递路径的损耗后所采集到的内圈局部冲击特征往往较为微弱,也更难提取。

(3)滚动体故障信号特征

与前两者类似,滚动体局部缺陷所产生的冲击振动周期即为滚动体故障特征频率倒数。滚动体在运转过程中自身旋转的同时还与保持架一同旋转做公转运动,由于传递路径的影响,滚动体缺陷经过外圈所产生的振幅明显大于经过内圈的振幅,因此滚动体故障信号在时域上看呈现出明显的调幅特性。由于滚动体与随保持架做公转运动的特点,滚动体故障信号受保持架转频调制影响比较明显。

鉴于此,采用一种微弱故障特征增强的旋转机械故障诊断方法,该方法基于稀疏先验最大化后验概率,运行环境为MATLAB。

for k = 1:Nit

for j = 1:J+1

u{j} = soft(w{j}+d{j}, T(j)) - d{j};

end

d = tqwt_radix2(C*x - C*itqwt_radix2(u,Q,r,N),Q,r,J);

for j = 1:J+1

w{j} = d{j} + u{j};

end

% If cost function is to be computed...

if COST

res = x - itqwt_radix2(w,Q,r,N); % residual

costfn(k) = sum(abs(res).^2);

for j = 1:J+1

costfn(k) = costfn(k) + lam(j)*sum(abs(w{j}));

end

end

完整代码可通过知乎学术咨询获得:

https://www.zhihu.com/consult/people/792359672131756032?isMe=1

end

擅长领域:现代信号处理,机器学习,深度学习,数字孪生,时间序列分析,设备缺陷检测、设备异常检测、设备智能故障诊断与健康管理PHM等。