在DED(Directed energy deposition定向能量沉积,下述简称DED)增材工艺过程中,由于零部件的重复加热,极易产生部件的变形问题。借助专业的金属定向能量沉积仿真软件Simufact Welding,能够对目标件进行瞬态数值模拟,在得到变形结果后输出反变形补偿结果,从而大大减少必要的实际物理试验次数,降低企业成本。

实际案例

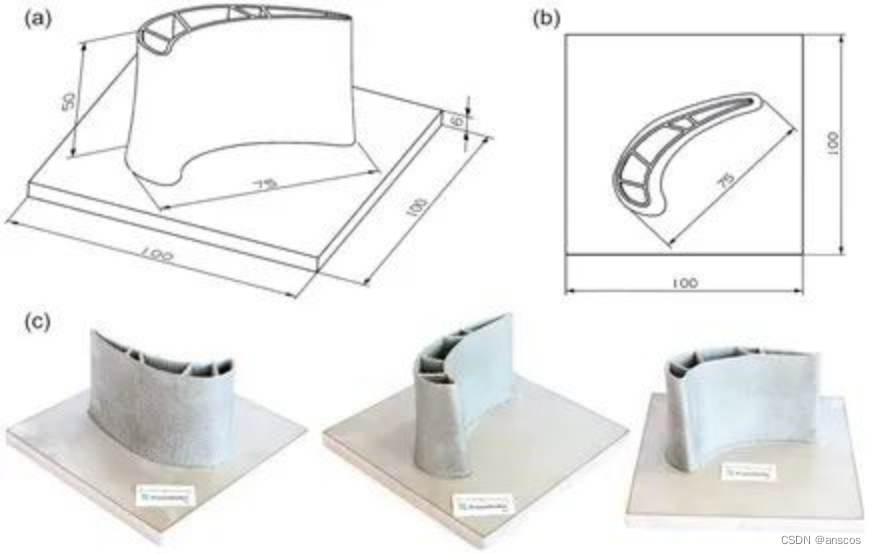

此次对标案例选择具有薄壁、弯曲特征的涡轮叶片进行DED增材制造。模型信息:材料为316L,粉末粒度为45μm~106μm、基板尺寸100mm X 100mm X 6mm(长宽高)、叶片前缘到尾缘最大弦长约75mm打印了部分高度约50mm。后续借助CAM软件对工件进行了切片与刀路设计,并生成了对应的G-Code文件。采用同轴送粉设备进行打印:激光功率400W、进给速度0.6m/min、光斑直径0.6mm、送粉速度7.5g/min、层高为0.6mm。在实际加工制造结束后,采用了 GOM ATOS Triple Scan扫描仪进行了高精度的测定,测量误差在3μm内。

仿真分析

针对DED工艺仿真分析,Simufact Welding软件增加了定义单元集、G-Code导入、按照热源及路径自动分配单元集等高效功能,借助上述功能,用户可以对繁琐且重复的DED工艺仿真模型进行快速建模。

仿真建模关键信息:热效率0.6、线性六面体网格17万、最小单元边长1.2mm、配合最高2级焊接自动细化(实现最小单元0.3mm)、全瞬态分析、400条轨迹。

仿真结果

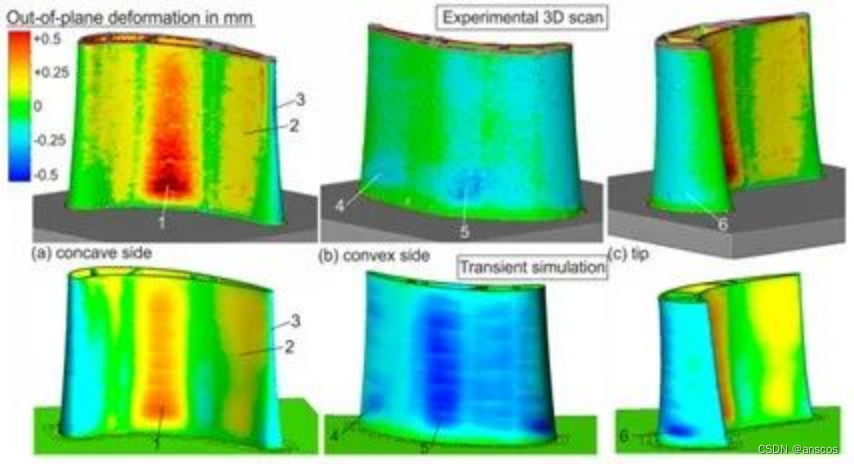

将仿真结果与实际扫描仪测量结果进行对比分析后发现,本次借助Simufact Welding进行仿真分析的精度良好,无论是定性趋势上还是定量分析上,试验结果都与仿真结果吻合良好。分别对凹面、凸面、侧边三个视角进行了对比展示,如下图所示。

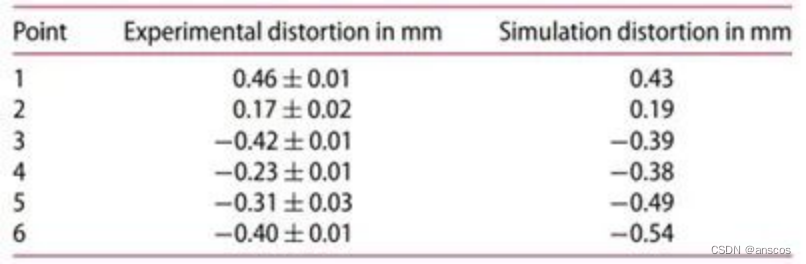

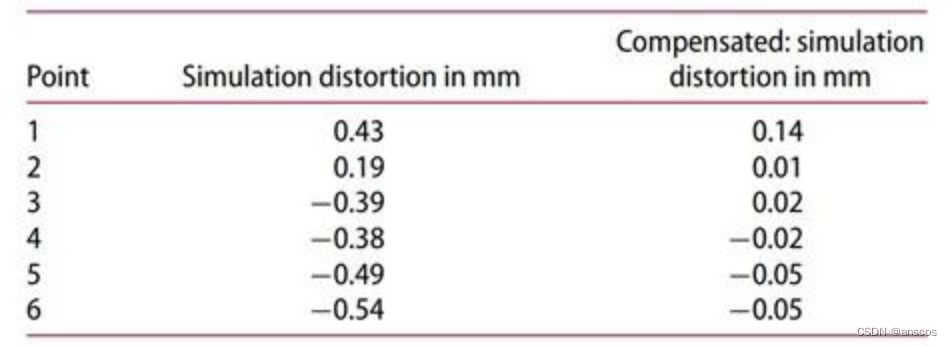

为方便对比分析,在叶片的凹面和凸面各取了6个点,并提取数据进行了对比,如下表所示:

通过观察,零部件在打印过程中最大的变形量在高度4mm~12mm范围上,变形最大在在两个加强筋之间位置的点位1处,向外凸起约0.46±0.01mm。

反变形补偿

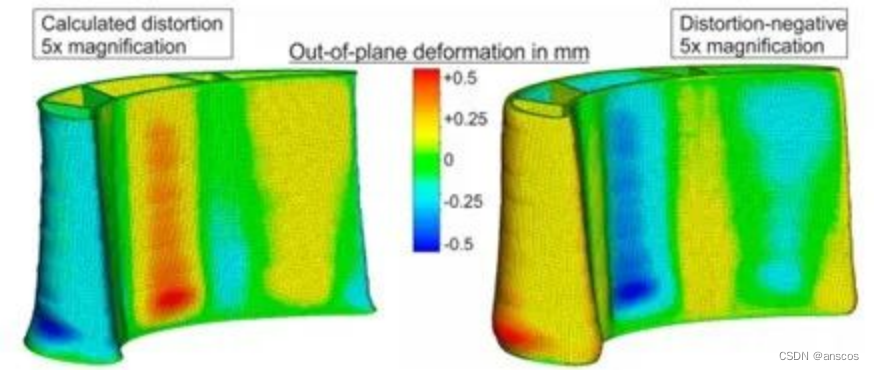

为了抑制零部件在打印制造过程中的变形量,使用Simufact Welding 反变形补偿功能,将变形后的零部件进行反变形补偿。变形与反变形比例缩放示例如下,将计算得到的变形结果放大5倍显示,再将其反变形放大5倍(5倍是为了更好的演示功能,实际反变形应反向放大1倍左右)。

反变形补偿是一种用于抑制变形的好方法,我们从几何输入端进行修正,使用反变形补偿的方式将未来可能的变形进行反向补偿,二者叠加后将得到高精度打印结果。其计算的机理是通过仿真所得的变形结果与原始CAD数模进行比对,然后将差异反向作用在原始CAD模型上,看似得到了一个“错误”的几何模型,但用它进行实际打印,将得到精度非常高的实体零部件。

补偿效果

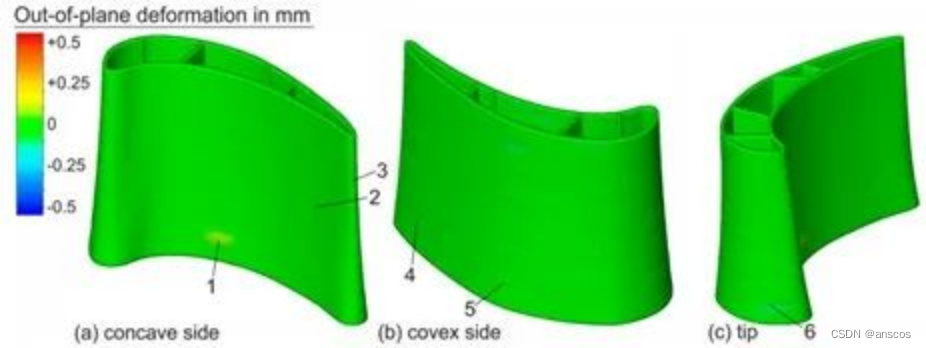

通过进行反变形补偿,将得到的CAD数模进行正向仿真分析。依据补偿后的数模进行网格的创建与路径的微调,其他打印参数将与原始模型保持一致。经调整,原始17.4m的总路径长度变成了17.8m。仿真结果如下图所示,反变形补偿后,零部件的变形得到了有效抑制。

将原始结果的6个变形位置进行从新提取分析可得,点位2到6的变形量仅在负的0.05mm到0.02mm之间。点位1处的变形量最大,约为0.15mm,但原始变形量0.43mm相对比,已经衰减了约65%。补偿前后的变形对比如下表所示。

仿真痛点

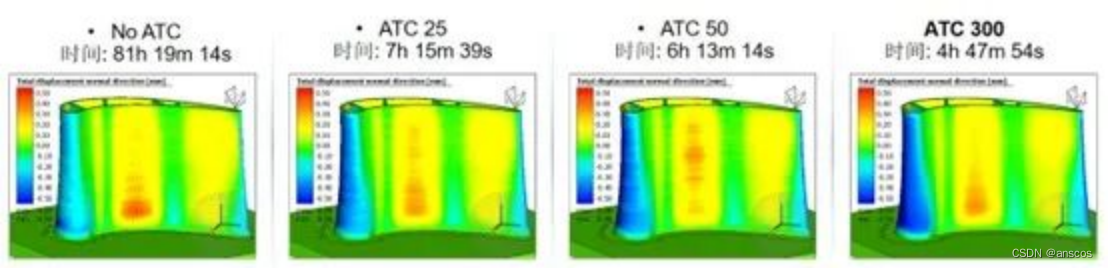

DED沉积过程中,零部件的变形不可避免,通过上述介绍我们可以了解到,Simufact Welding软件能够对打印过程中的变形等问题进行预测分析,但对于该类型的仿真分析——基于热机耦合的瞬态仿真,往往需要耗费大量的建模时间与计算时间。Simufact Welding通过一系列的集成化操作功能,能够极大的缩减客户大型模型的搭建时间,而在计算效率方面,最新版的Simufact Welding引入了“ATC”高级热循环方法,能够在保证计算精度的同时,极大的提高仿真效率。

结论

Simufact Welding能够精确的仿真DED工艺的实际打印过程,能够对增材零部件变形问题起到预测作用。软件所具备的诸多专业模型搭建功能,以及新加入的ATC加速算法,都极大提升了使用者的仿真速度。因此,想要对DED金属定向能量沉积这种工艺的实际物理过程与结果进行仿真分析,Simufact Welding软件将是非常不错的选择。

更多信息 请关注庭田科技

全国热线:400 633 6258

官方邮箱:info@anscos.com

【文章来自海克斯康工业软件】

![Pikachu上的CSRF以及NSSCTF上的[NISACTF 2022]bingdundun~、 [SWPUCTF 2022 新生赛]xff](https://img-blog.csdnimg.cn/direct/5f9028f3eeca4c8095c7a348143dd77e.png)