大家好,今天继续分享文章,这篇文章在网络上搜索资料时,有感而发,分享一个智能产品从0到1的整个生命周期中需要经历哪些阶段,我这里以开发一个mini补光灯为例,深入探索各个阶段可能涉及的具体活动和考虑事项:

1. 市场分析

在这一阶段,你需要收集和分析关于补光灯市场的信息,包括目标用户群体(例如摄影师、视频博主、普通消费者等),了解他们的具体需求和偏好。竞争分析也很重要,需要识别主要竞争者及其产品的优势和不足,从而找到自己产品的定位空间。此外,市场趋势、新技术(如LED光源技术的发展)和价格区间也是关键考量因素。

2. 立项、团队组建

一旦确定了产品的市场潜力,接下来是组建一个跨功能团队,包括但不限于产品经理、设计师(ID和结构)、电子工程师、软件开发人员以及市场和销售人员。明确项目目标、时间线、预算和各自的职责是此阶段的关键。

3. 产品需求分析

此阶段需要深入挖掘并明确产品必须满足的具体需求,例如亮度、光色温度调节范围、电池续航、便携性、耐用性,以及用户界面的简易性等。需求文档应详尽无遗,为之后的设计和开发提供指导。

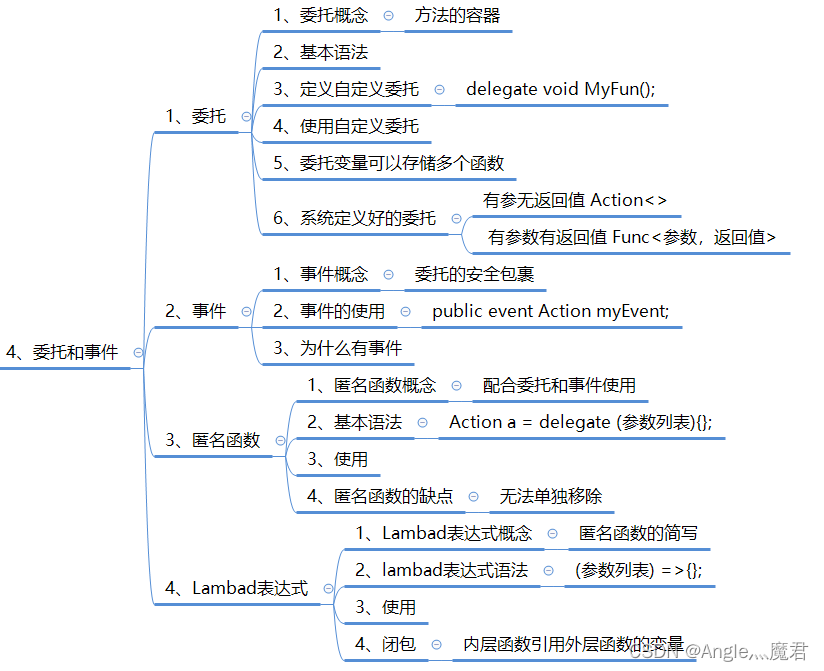

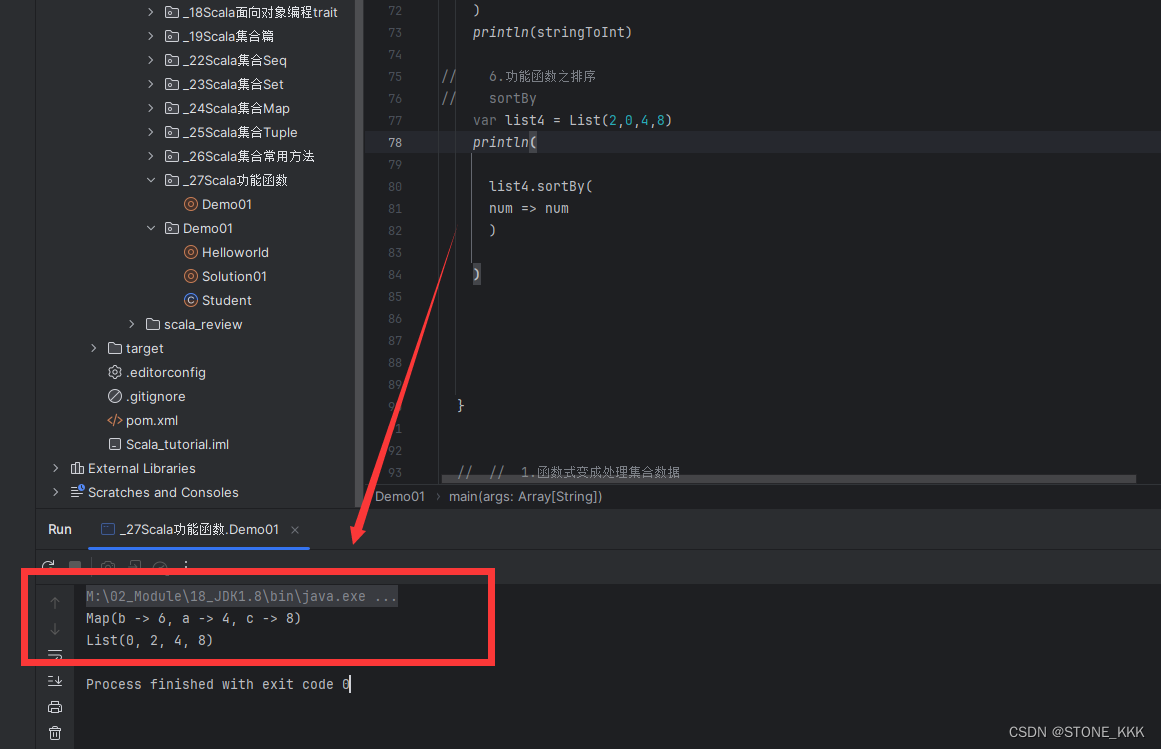

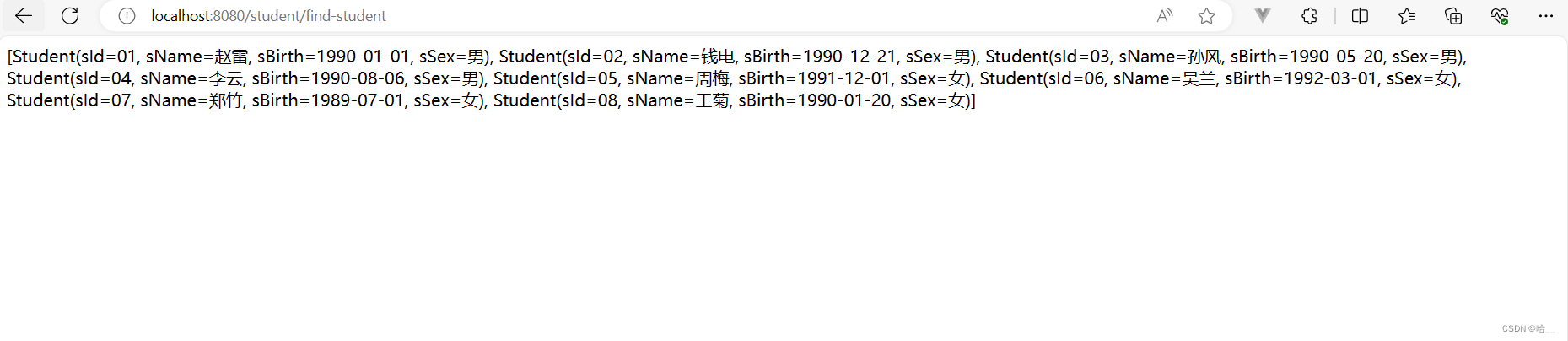

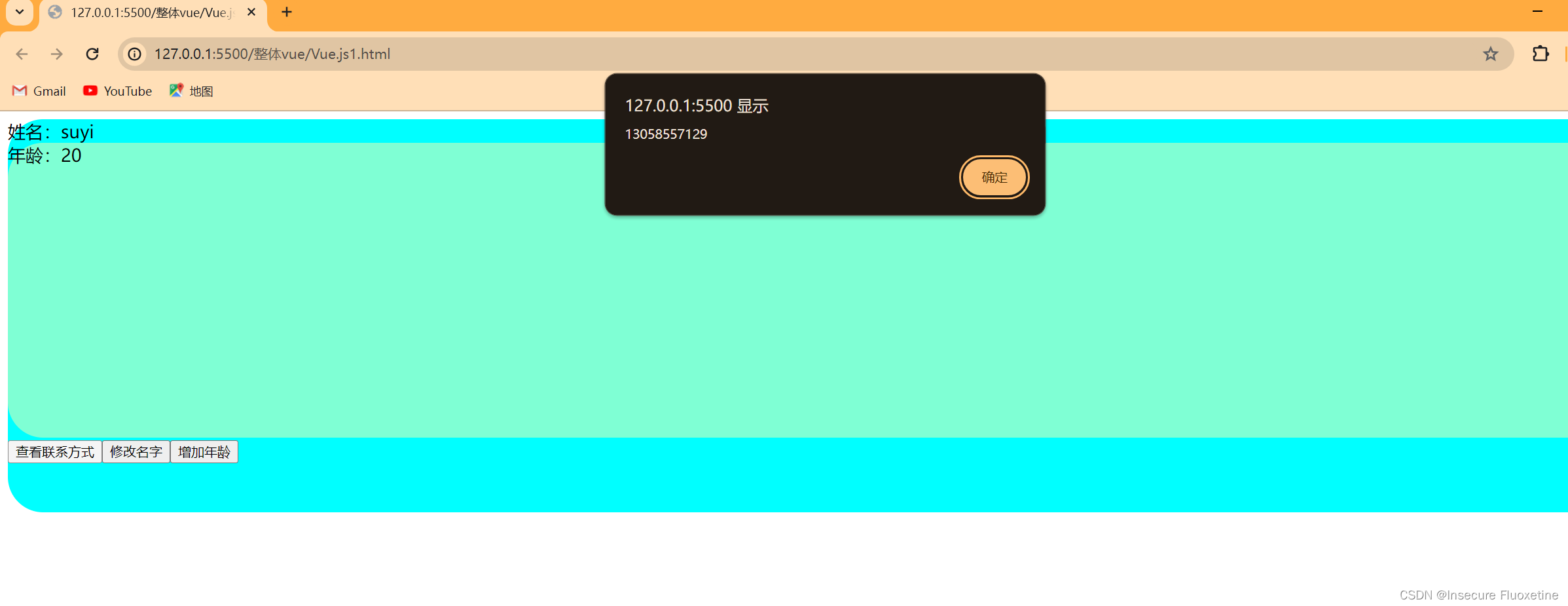

4. 软件开发

对于一个补光灯产品来说,如果配备了智能功能(如通过APP控制、智能语音助手支持等),软件开发就显得尤为重要。这包括开发控制补光灯的应用程序,以及可能需要的固件开发,以确保软件与硬件的无缝配合。

5. ID设计

外观设计(ID)不仅关乎产品的美观,更影响用户的使用体验。对于mini补光灯来说,设计师需要考虑其便携性、手感、以及如何通过设计传达品牌价值。

6. 结构设计

结构设计需确保产品既坚固耐用,又具备良好的散热性能。此外,结构设计也需考虑到制造的便利性和成本控制。

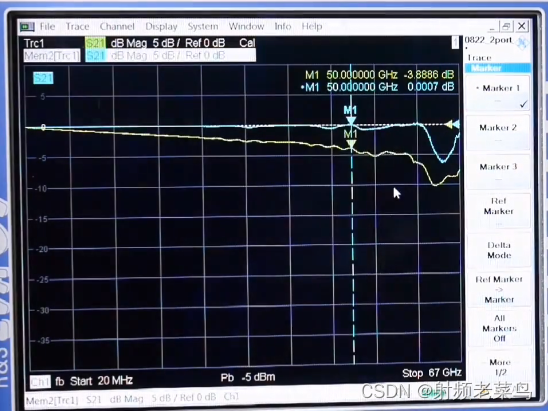

7. 电子设计

电子设计是实现补光灯功能的关键,包括电路设计、元件选择、电源管理等。设计要确保产品在不同工作模式下都能稳定运行。

8. 样板整机验证

制作样机并进行初步测试,验证设计的可行性,包括光源效果、电池续航、用户界面等。根据测试结果调整设计。

9. 包材设计与生产

设计产品的包装,既要保护产品,又要考虑物流成本和环保要求。包装的设计也应具有吸引力,以促进销售。

10. 结构开模、电子备料

进入实际制造阶段之前,需要为产品的塑料部件开模,并采购必要的电子元件。这一阶段的管理对于控制成本和保证生产进度至关重要。

11. 整机验证

对装配完成的产品进行全面测试,包括长时间运行测试、环境适应性测试等,确保产品达到设计要求。

12. 产品内测

内部人员使用产品,并提供反馈,用于发现可能的问题和不足之处,为产品改进提供依据。

13. 小批量试产

在小规模生产中进一步验证生产过程的稳定性和产品的一致性,为大规模生产做准备。

14. 大批量试产

在确认所有流程无误后,开始大规模生产,同时继续关注产品质量和生产效率。

15. 销售相关

制定销售策略,包括定价、渠道选择、推广活动等,以确保产品能够成功推向市场并达到预期的销售目标。

16. 量产爬坡

随着生产量的增加,关注如何优化生产流程、提高质量、降低成本,确保供应链的稳定。

17. 售后阶段

提供客户支持和售后服务,收集客户反馈,用于产品改进和未来版本的开发。

18. 项目推荐

根据项目的成功经验和客户反馈,评估未来的市场机会,推荐新的项目或产品迭代方向。

通过这样详细的过程,一个mini补光灯产品从概念走向市场成为可能。每一步都是产品成功的关键,需要仔细规划和执行。

希望本文对大家有所帮助!

本文完!