在生产和质量管理中,准确了解和控制产品特性至关重要。一个关键的工具是Cpk值,它是衡量生产过程能力的重要指标。假设我们有一个产品特性的规格是5.08±0.02,通过收集和分析过程数据,我们可以计算出Cpk值,进而了解生产过程与规格要求的匹配程度。

什么是Cpk值?

Cpk(过程能力指数)是衡量过程能否在规定的规格限内生产出合格产品的指标。它不仅考虑了过程的平均值是否接近目标值,还考虑了过程变异性的大小。Cpk值越高,表示过程越能够稳定地生产出符合规格要求的产品。

Minitab计算Cpk能力的步骤

现在,我们来示范一下如何用Minitab处理这些数据和取得Cpk值。

第一步,把数据按子组(5个)输入到Minitab中,共25列。

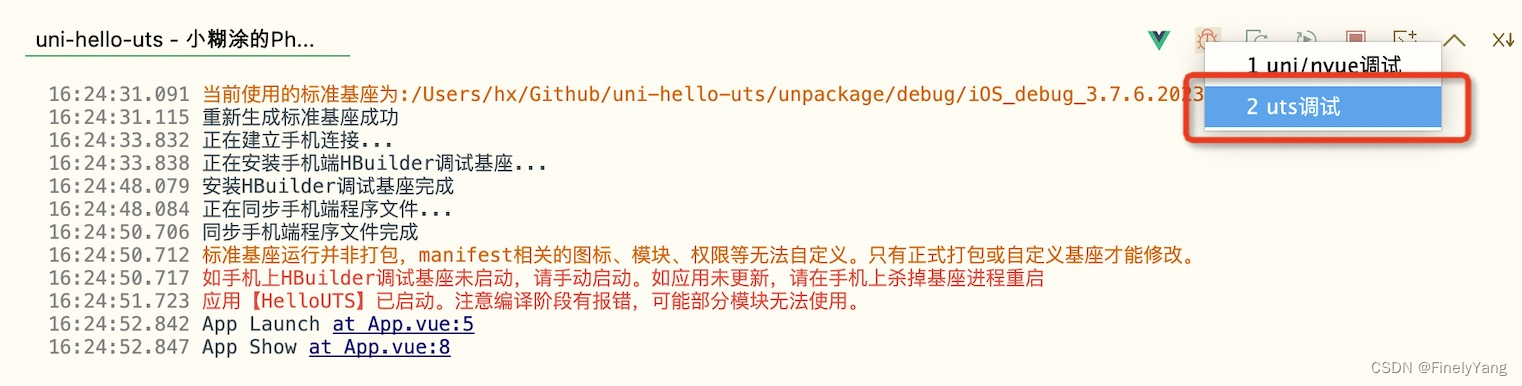

第二步,在菜单中选择质量工具--> 能力分析-->正态

在菜单中选择质量工具--> 能力分析-->正态

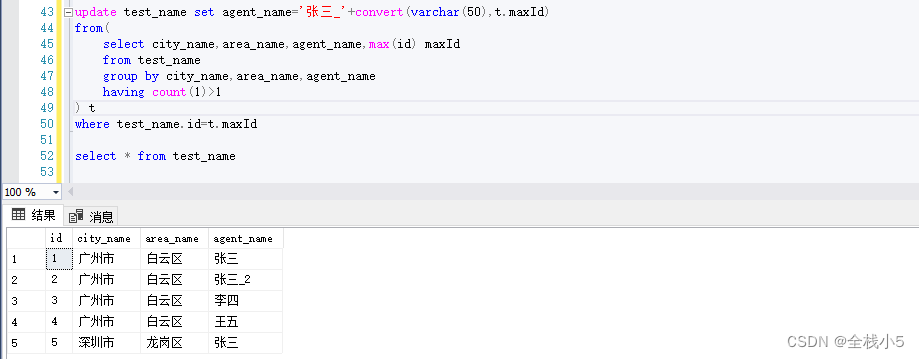

第三步,选择子组数据来源,然后输入规格要求,最后按确定。

之后,我们就会看到Minitab输出详细的分析结果。

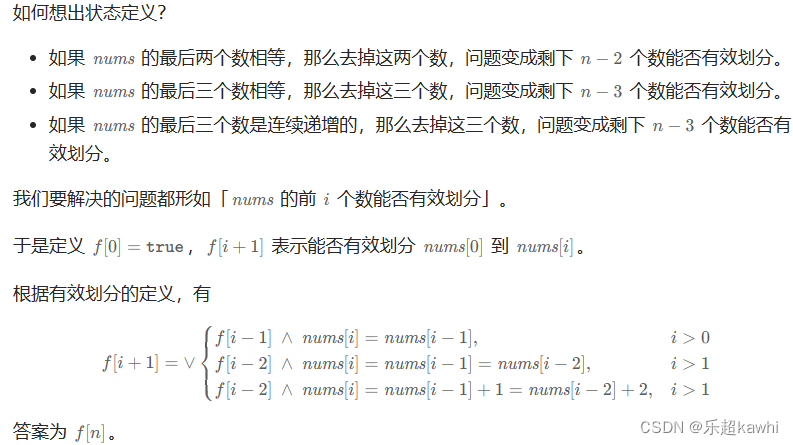

Cpk能力分析的解读

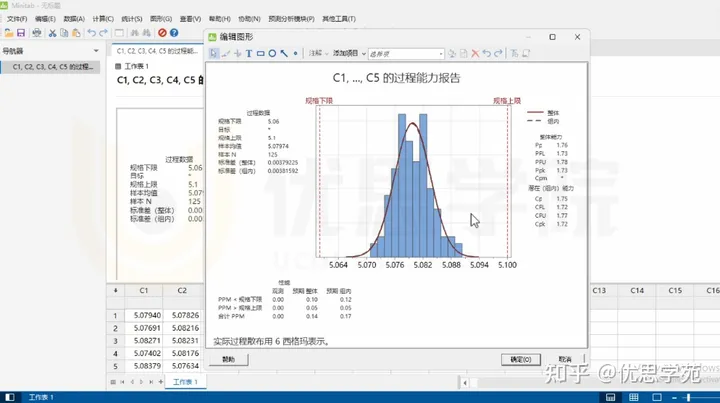

从Minitab结果中,我们可以看到的是一个过程能力分析的输出。这个分析评估了某个过程的输出是否符合预定的规格要求。

1. 规格限(Specification Limits):

- 规格下限(LSL):5.1

- 规格上限(USL):5.06

2. 过程数据(Process Data):

- 平均值(Mean):5.07974,表示所有测量数据的平均值。

- 标准偏差(StDev):0.0031592,表示测量数据的变异程度。

3. 过程能力指标(Process Capability Indices):

- Cp:1.75,表示过程变异性与规格宽度的比率。Cp值大于1意味着过程的变异性小于规格宽度的一半,这通常是一个良好的过程状态。

- Cpk:1.72,表示考虑过程平均值偏离规格中心的过程能力。Cpk较Cp更加严格,因为它考虑了偏差。Cpk值大于1也表示过程是良好的。

- Pp:1.76,与Cp类似,但Pp是基于样本标准差计算的,而不是控制图的标准差。

- Ppk:1.73,与Cpk类似,但是基于整体的样本标准差计算。

4. 其他统计数据:

- 样本数(N):125,表示分析中使用的数据点总数。

5. 图表解释:

- 蓝色曲线表示测量数据的正态分布情况。

- 红色垂直线表示规格下限和规格上限。

在这个能力分析中,Cp和Cpk都大于1,这通常意味着过程是可接受的,并且能够生产符合规格要求的产品。然而,过程的中心偏向规格的下限,这从Cpk(1.72)比Cp(1.75)略低可以看出。过程可以进行一些调整,以确保平均值更接近规格范围的中心。