目前随着网络技术的发展,数字孪生技术已逐步应用于智慧工厂、智慧城市等领域。钢铁生产作为典型的工业流程制造场景,具备工艺复杂、物料交叉、生产节奏紧凑等特点。借助数字孪生技术仿真、虚实融合等能力,对钢铁生产过程的各个环节进行指导与预判,可有效提高生产过程的精细程度,加速钢铁企业智能制造进程。

工业数字孪生技术

北京智汇云舟科技有限公司成立于2012年,专注于创新性的“视频孪生(实时实景数字孪生)”技术研发与应用。目前,智汇云舟依托自研“孪舟”数字孪生专属引擎,推出了“披萨”低代码PaaS视频孪生开发平台、“速融咖啡”视频孪生一体机及视频孪生行业解决方案等多个产品线。

工业数字孪生技术

凭借领先的技术基础,智汇云舟持续助力工业数字化转型,以及推动产业协作的数字化升级。公司先后参与了许多重点项目建设,应用领域涉及智慧城市、数字乡村、智慧园区、工业生产、交通、水利、电力、军事、应急、场馆等全行业场景。

数字孪生技术依托其高还原程度、高计算能力等特点,着力解决目前钢铁企业信息化建设存在痛点。

工业数字孪生技术

1、 数字化交付技术可为数字孪生提供基础数据与模型库

数字化交付概念的提出有别于以往以蓝图和设备表的纸质交付方式。数字化交付是通过一个软件平台,将设计图纸、设计数据、采购数据和安装调试数据进行统一整合,以设备或管线位号作为唯一检索标准,关联该设备生命周期内的所有数据。交付物的格式可以是电子版图纸、PDF或 OFFICE电子文档。随着 BIM 技术的发展,设计数据可集成在BIM模型中,通过模型进行直观的审查和应用,因此将 BIM 与数字化交付技术结合,可形成更直观的三维交付方式。数字孪生技术的重要依托之一就是现场物理实体设备的数据参数与实体模型,从全生命周期维度上讲,将三维数字化交付系统应用范围从设计、采购、施工扩展到生产运维阶段,便可将钢铁企业全生命周期的模型和数据进行集成,为数字孪生技术提供数据支撑。

工业数字孪生技术

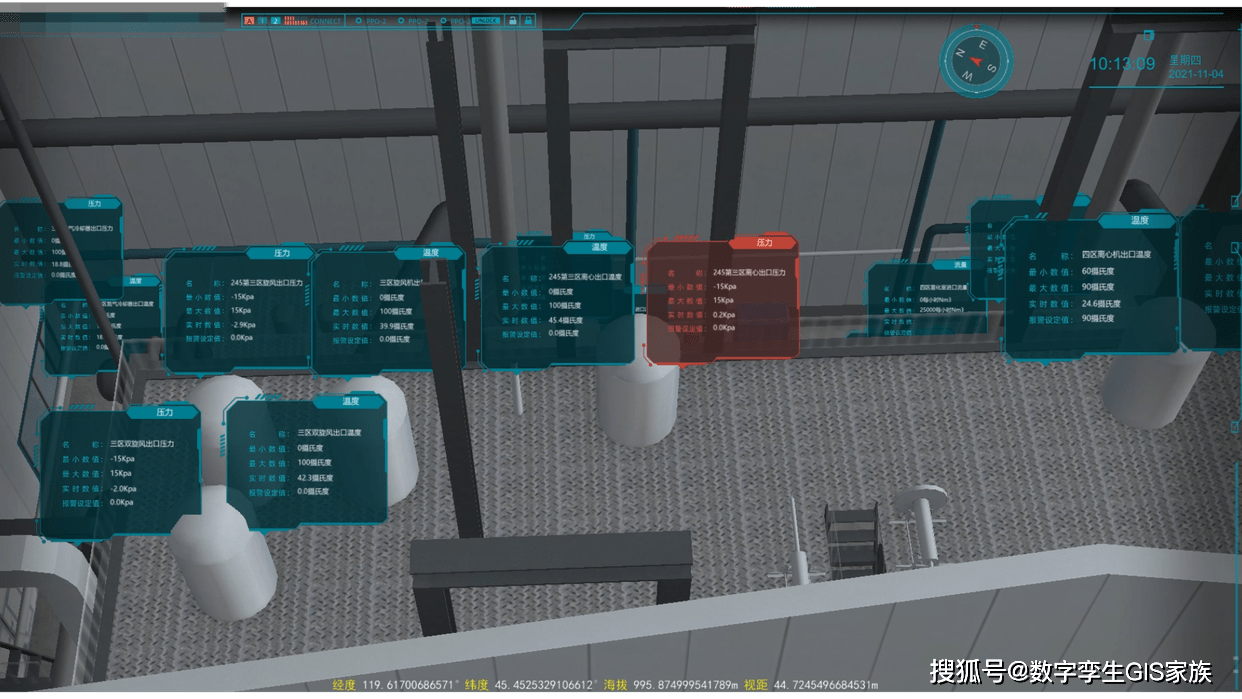

2、 统一集成各类业务数据

钢铁企业日常生产可产生海量数据,数据的组织、采集和处理需要严密的逻辑和有效的承载平台。在业务管理部门已经具备完备的本专业信息化系统的情况下,数字孪生技术的价值点在于融合不同业务系统的数据在同一平台进行集成展示。如针对公司领导层,更关注于企业生产经营数据的集成、能源环保等关键业务系统的数据反馈、生产资源的指挥调度等信息。通过数字孪生平台从各业务系统中抽取数据,直观反应在三维立体场景中,提升数据的获取效率;针对产线级生产管理,数字孪生平台可将生产过程的仿真结果通过三维画面和场景进行动态呈现,提升仿真试验性生产的效率和直观性,同时对于日常生产经营活动,数字孪生系统抽取设备管理系统的设备运行参数、检维修关键提示记录,抽取MES生产经营数据方便用户直观获取生产资源组织;针对车间级应用,数字孪生系统可集成数字化交付成果,依托BIM设计成果与可视化技术形成可视化资产管理平台,方便用于查阅管辖范围内各关键设备的全生命周期数据。三维场景内部的生产数据集成使数据监控的过程更加直观。

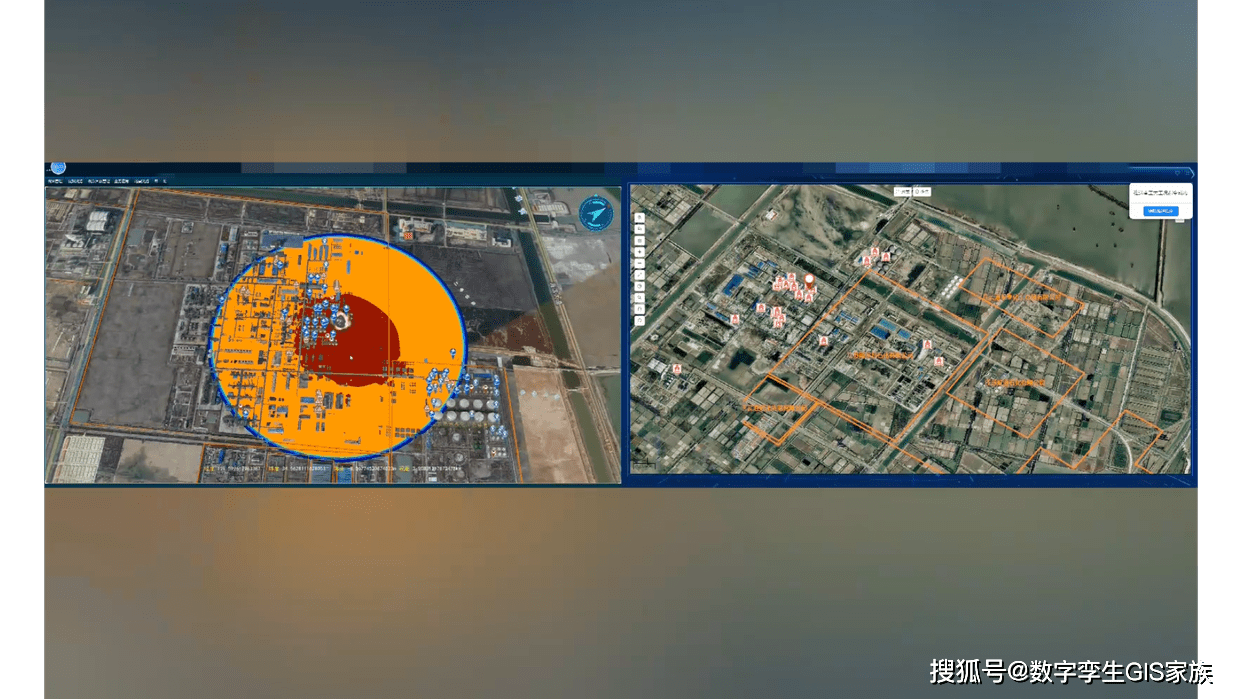

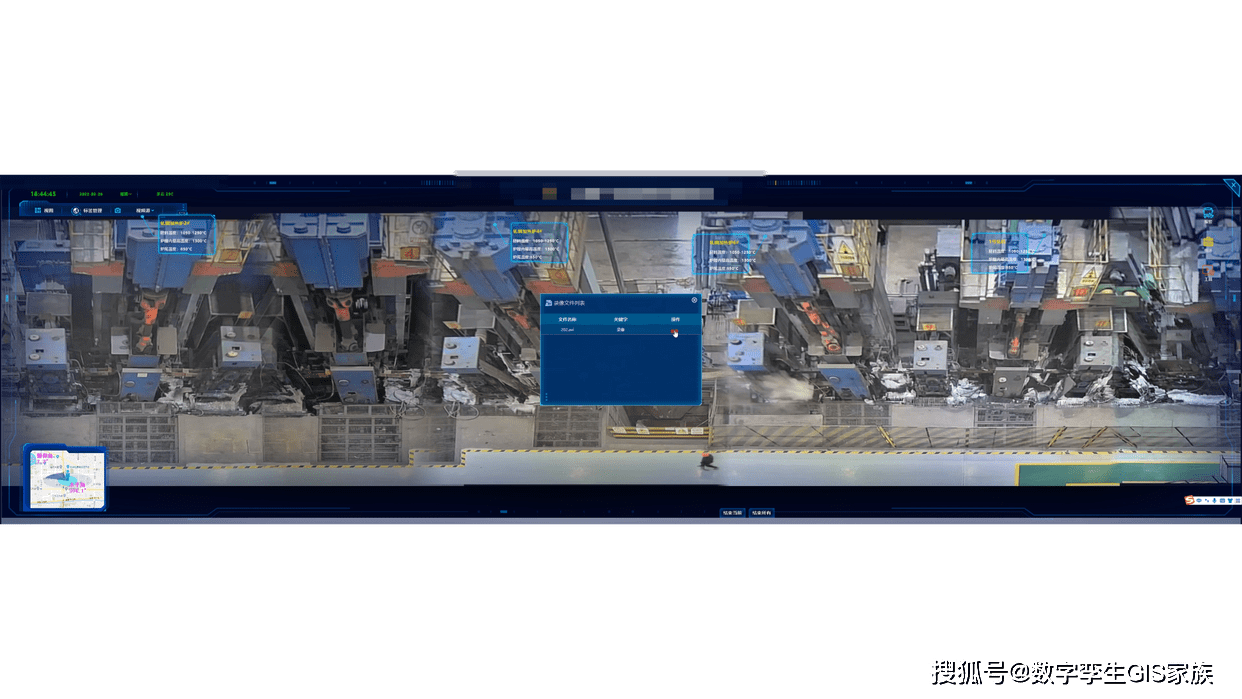

3、 远程管控

数字孪生技术的具体应用生产管控大厅的生产、调度管理数据的集中展示。在钢铁企业调度指挥大厅内,集成了设备、能环、生产、调度、物流等部门的数据,在管控平台内如何对这些数据进行组织和应用是数字孪生系统能够解决的一个重要问题。

工业数字孪生技术

数字孪生系统的价值在于对实时数据的收集、对生产关系的仿真。钢铁企业日常生产过程中的仿真生产涉及到方方面面。在原料系统中,对于散装料料库如何高效利用的问题一直是工艺生产研究的重点,通过数字孪生系统模拟料条内如何布置不同的散装料,将堆取料机和皮带输送系统进行建模,有效指导散装料贮料作业。在烧结系统,通过模拟布料厚度、烧结温度、风阀开度等烧结过程,可有效控制烧透点,直观显示效果。在炼钢车间通过数字孪生技术构建真实比例的三维场景与设备,将天车倒运过程进行模拟,三维场景内划定不同的天车运行路径合理规划,提高生产效率降低设备利用率。

4、 远程培训

数字孪生技术的延伸可有效应用于钢铁企业产前培训和考核,使员工可远程完成对生产过程的直观感受和培训,尤其在炼钢、炼铁等复杂危险的环境下,实体培训不仅危险系数高,还会占用正常的生产和检修时间。通过数字孪生系统搭建的模拟工厂,场景还原度高,还能产生互动。