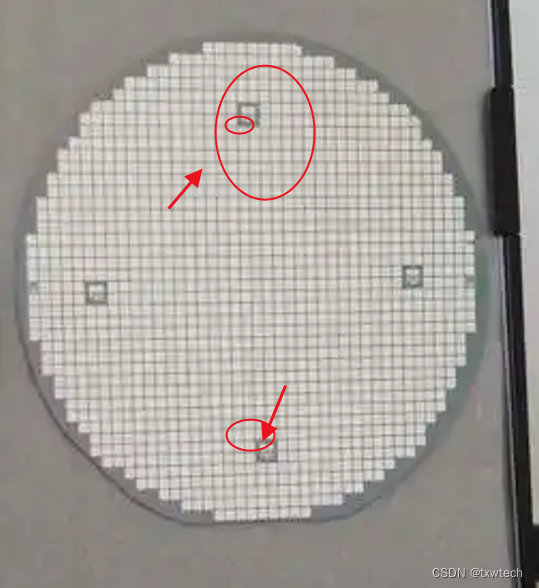

c#读取XML文件实现晶圆wafermapping显示

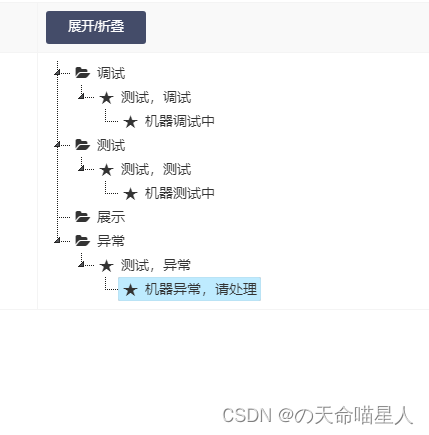

功能:

1.读取XML文件,显示mapping图

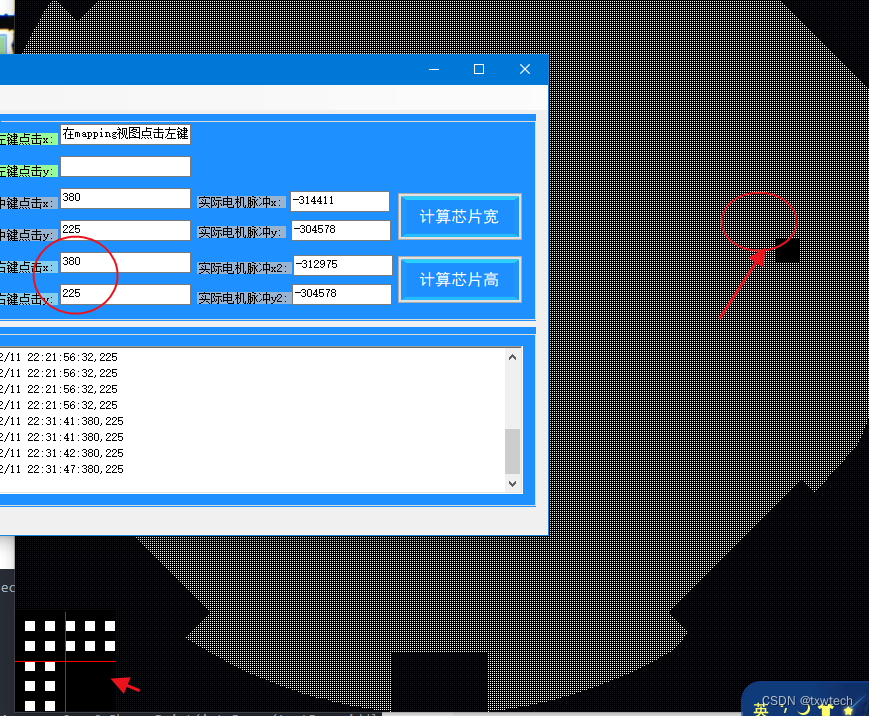

2.在mapping视图图标移动,实时查看bincode,x,y索引与计算的电机坐标

3.通过设置wafer放在平台的位置x,y轴电机编码值,相机在wafer的中心位置,计算出所有芯片的电机坐标。

4.mapping视图中,通过注册鼠标事件后,左键返回电机坐标,中键返回x,y索引值,右键返回索引值

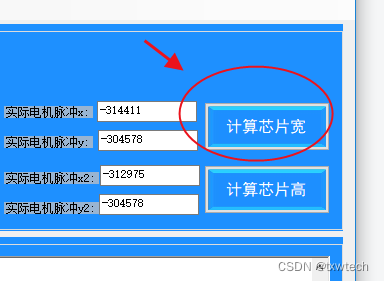

5.通过2个左右对位点,计算dieszie宽,比实际xml文件的diesize精度更高。

6.电机移动每颗芯片的电机坐标,视图分析结果后,可修改对应坐标bincode的结果--

7.通过索引查询bincode的结果

8.计算wafer每颗芯片的电机坐标--则可按数组的值进行移动检测每颗芯片,

9.通过索引获取电机坐标

10.保存修改结果后的xml文件

11.显示局部预览图

示范工程代码:

https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503![]() https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503

https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503

6.通过2个上下对位点,计算dieszie高,比实际xml文件的diesize精度更高。

代码使用电机每个脉冲1um进行示范,所以移动精度更高。

![]()

初始化:通过预设的wafer中心坐标(镜头视觉显示wafer的中心位置)与xml文件路径,完成mapping的初始化

private void button_initia_Click(object sender, EventArgs e)

{

//Mapping mapping = new Mapping();

mapping2.CloseWindow();

int x_axis_pulse = int.Parse(textBox_motor_value_x.Text); //wafer中心坐标x

int y_axis_pulse = int.Parse(textBox_motor_value_y.Text); //wafer中心坐标y

Point2d[] points_die_size = new Point2d[] { new Point2d(x_axis_pulse, y_axis_pulse), new Point2d(27, 106), new Point2d(1238, 102) } ;

Point2d motor_xy_loc = points_die_size[0]; //wafer中心坐标(x与y轴电机脉冲),确定实际值后,一般不会变化。wafer在卡环中心,卡环每次放置的位置固定不变

double theta = mapping2.GetTheta(points_die_size[1], points_die_size[2]);//默认,初始校准可忽略

mapping2.Calibrate(motor_xy_loc, default(OpenCvSharp.Point)/*new Point(55, 82)*/, theta, textBox_xml_path.Text);

AddToLogInfo("已完成初始化");

button_set_result.Enabled = true;

//button_to_txt.Enabled = true;

button_to_XML.Enabled = true;

button_get_result.Enabled = true;

button_get_index_motor_loc.Enabled = true;

} ![]()

校准:

传入参数:

鼠标在mapping视图中移动到对位点,显示xy的索引与初始的电机坐标

参考参数注释

/// <summary>

/// duiwei_mapping指的行列

/// </summary>

/// <param name="duiwei_coord ">移动x,y轴,相机显示对位点后,对准到芯片中心位置,记录电机的实际值编码值脉冲值</param>

/// <param name="duiwei_mapping">mapping视图的显示比如32,225</param>

/// <param name="theta">默认</param>

/// <param name="芯片间距">xml的芯片尺寸,宽盒高</param>

/// <param name="path_xml">xml文件的路径</param>

public void Calibrate(Point2d duiwei_coord, Point duiwei_mapping, double theta, Size2d 芯片间距, string path_xml)

{

mapping.Calibrate(duiwei_coord, duiwei_mapping, theta, 芯片间距, path_xml);

}相机镜头下看到的对位点,移动xy轴把红色十字对准芯片中心,记录电机编码脉冲值。

依次传入参数:(电机实际值,mapping图索引值,默认角度,xml文件的diesize,xml文件路径)

即可完成校准

private void button_cali_Click(object sender, EventArgs e)

{

var p1 = new Point2d(27, 92);

var p2 = new Point2d(1238, 73);

var theta = mapping2.GetTheta(p1, p2);

// mapping.Show();

// mapping.MouseMiddleClick += (coord) =>

//{

//mapping.SetResult(new Point(coord[0], coord[1]), 5);

// };

string die_size_w = textBox_die_size_w.Text; //已知实际尺寸-宽

string die_size_h = textBox_die_size_h.Text; 已知实际尺寸-高

string duiwei_x = textBox_duiwei_motor_loc_x.Text; //第一个对位点x //电机x轴实际脉冲,通过读取PLC得到

string duiwei_y = textBox_duiwei_motor_loc_y.Text; //第一个对位点y //电机y轴实际脉冲,通过读取PLC得到

int xx_loc = Convert.ToInt32(duiwei_x);

int yy_loc = Convert.ToInt32(duiwei_y);

//mapping文件的x,y坐标

OpenCvSharp.Point point_xy_row_colomn = new OpenCvSharp.Point(int.Parse(textBox_duiwei_index_x.Text), int.Parse(textBox_duiwei_index_y.Text));//获取xy,行列

OpenCvSharp.Point2d motor_point2D_loc = new OpenCvSharp.Point2d(xx_loc, yy_loc);

mapping2.Calibrate(motor_point2D_loc, point_xy_row_colomn, 0.1/*jog_mapping.d_wafer_angle*/, new Size2d(double.Parse(die_size_w), double.Parse(die_size_h)), textBox_xml_path.Text);

AddToLogInfo("已校准");

}

显示mapping图

private void button_show_mapping_Click(object sender, EventArgs e)

{

// CloseMappingProcess();

//Task.Run(() =>

// {

try

{

mapping2.mapping_show();

}

catch (Exception ex)

{

AddToLogInfo("请先初始化,再执行校准");

MessageBox.Show("请先初始化,再执行校准");

MessageBox.Show("请标定" + ex.Message + ex.StackTrace);

}

// });

}

批量设置结果:

指定修改对应值:mapping中:NG对应05,OK对应01

private void button_modify_Click(object sender, EventArgs e)

{

// FindAndKillWindow("mapping");

// mapping2.GetImgQualityScore("test11.jpg",0);

Thread.Sleep(500);

int ind_x = int.Parse(textBox_x.Text);

int ind_y = int.Parse(textBox_y.Text);

bool b_value = false;

if(comboBox_result.Text.Trim()=="")

{

AddToLogInfo("请选择结果");

MessageBox.Show("请选择结果","tips",MessageBoxButtons.OK,MessageBoxIcon.Information);

return;

}

if(comboBox_result.Text == "OK")

{

mapping2.SetResult(new Point(ind_x, ind_y), 01);

}

else

{

mapping2.SetResult(new Point(ind_x, ind_y), 05);

}

AddToLogInfo("设置结果:" + comboBox_result.Text);

button_show_mapping.PerformClick();

}获取指定坐标点结果:

private void button_get_result_Click(object sender, EventArgs e)

{

//FindAndKillWindow("mapping");

// mapping2.GetImgQualityScore("test11.jpg",0);

Thread.Sleep(500);

int ind_x = int.Parse(textBox_x.Text);

int ind_y = int.Parse(textBox_y.Text);

textBox_get_result.Text = mapping2.GetBinCode(ind_x,ind_y).ToString();

AddToLogInfo("已获取结果:"+textBox_get_result.Text);

}计算所有芯片的电机坐标:

private void button_calc_all_loc_Click(object sender, EventArgs e)

{

point2Ds_calc = GetMotorLocation(0, 0, 0, 0);

}private OpenCvSharp.Point2d[,] GetMotorLocation(int xx, int yy, int width2, int height2)

{

// int xx = Convert.ToInt32(loc_x);

// int yy = Convert.ToInt32(loc_y);

//OpenCvSharp.Point point_loc = new OpenCvSharp.Point(xx, yy);

//Size size2 = new Size(width2, height2);

OpenCvSharp.Point2d[,] motor_loc = mapping2.AllCoord();//.GetMotoCoord(point_loc, size2);

return motor_loc;

}通过索引获取电机坐标:

得到了电机坐标,则可进行电机移动,对每颗芯片进行图像采集与分析,修改对应的结果

private void button_get_index_motor_loc_Click(object sender, EventArgs e)

{

button_calc_all_loc.PerformClick();

int x = int.Parse(textBox_x.Text);

int y = int.Parse(textBox_y.Text);

string motor_loc_x = "";

string motor_loc_y = "";

motor_loc_x = point2Ds_calc[x, y].X.ToString();

motor_loc_y = point2Ds_calc[x, y].Y.ToString();

textBox_get_motor_loc_x.Text = int.Parse( motor_loc_x).ToString();

textBox_get_motor_loc_y.Text = int.Parse(motor_loc_y).ToString();

}或许会出现使用xml默认的diesize 宽和高计算的电机坐标进行移动,每颗芯片并没有再芯片中心位置。此时需要校准dieszie的宽和高

左右偏移有偏差则计算宽:

private void button_recal_w_Click(object sender, EventArgs e)

{

try

{

OpenCvSharp.Point map1 = new OpenCvSharp.Point(int.Parse(textBox_middle_loc_x.Text), int.Parse(textBox_middle_loc_y.Text));

var s = ",".Split(',');

s[0] = textBox_recal_loc_x1.Text;

s[1] = textBox_recal_loc_y1.Text;

OpenCvSharp.Point2d coord1 = new OpenCvSharp.Point(double.Parse(s[0]), double.Parse(s[1]));

OpenCvSharp.Point map2 = new OpenCvSharp.Point(int.Parse(textBox_right_loc_x.Text), int.Parse(textBox_right_loc_y.Text));

var s2 = ",".Split(',');

s2[0] = textBox_recal_loc_x2.Text;

s2[1] = textBox_recal_loc_y2.Text;

OpenCvSharp.Point2d coord2 = new OpenCvSharp.Point(double.Parse(s2[0]), double.Parse(s2[1]));

var dieSizeX = mapping2.CalDieSize(map1, coord1, map2, coord2);

// label_DieSizeX.Text = (dieSizeX / 1000).ToString();//0.259425476439132

textBox_die_size_w.Text = (dieSizeX / 1000).ToString();//0.259425476439132

AddToLogInfo("校准后的diesize_宽:" + textBox_die_size_w.Text);

}

catch(Exception ex)

{

AddToLogInfo(ex.Message+ "在mapping视图第一个对位点点击中键(左边),然后移动鼠标在mapping视图第二个对位点点击右键(右边)");

MessageBox.Show(ex.Message+ "在mapping视图第一个对位点点击中键(左边),然后移动鼠标在mapping视图第二个对位点点击右键(右边)");

}

}12.校准方法宽:

12.1

鼠标移动到第一个对位点,点击中键,这里是32,225,(不同xml不是值),会记录到编辑中

在32,225位置点击左键,回传对位点的电机坐标,这个可以写入PLC寄存器,执行移动到实际位置附近。此时通过相机查看,控制电机左右微调到芯片中心,并记录电机值

在32,225位置点击左键,回传对位点的电机坐标,这个可以写入PLC寄存器,执行移动到实际位置附近。此时通过相机查看,控制电机左右微调到芯片中心,并记录电机值

12.2

鼠标移动到第二个对位点,点击右键,这里是380,225,(不同xml不是值),会记录到编辑中

在38,225位置点击左键,回传对位点的电机坐标,这个可以写入PLC寄存器,执行移动到实际位置附近。此时通过相机查看,控制电机左右微调到芯片中心,并记录电机值到编辑框

12.3点击计算芯片宽

完成芯片宽校准。

更新到此处

上下偏移有偏差则计算高:

private void button_recal_h_Click(object sender, EventArgs e)

{

try

{

OpenCvSharp.Point map1 = new OpenCvSharp.Point(int.Parse(textBox_middle_loc_x.Text), int.Parse(textBox_middle_loc_y.Text));

var s = ",".Split(',');

s[0] = textBox_recal_loc_x1.Text;

s[1] = textBox_recal_loc_y1.Text;

OpenCvSharp.Point2d coord1 = new OpenCvSharp.Point(double.Parse(s[0]), double.Parse(s[1]));

OpenCvSharp.Point map2 = new OpenCvSharp.Point(int.Parse(textBox_right_loc_x.Text), int.Parse(textBox_right_loc_y.Text));

var s2 = ",".Split(',');

s2[0] = textBox_recal_loc_x2.Text;

s2[1] = textBox_recal_loc_y2.Text;

OpenCvSharp.Point2d coord2 = new OpenCvSharp.Point(double.Parse(s2[0]), double.Parse(s2[1]));

var dieSizeX = mapping2.CalDieSize(map1, coord1, map2, coord2);

// label_DieSizeX.Text = (dieSizeX / 1000).ToString();//0.259425476439132

textBox_die_size_h.Text = (dieSizeX / 1000).ToString();//0.259425476439132

AddToLogInfo("校准后的diesize_高:" + textBox_die_size_h.Text);

}

catch (Exception ex)

{

AddToLogInfo(ex.Message + "在mapping视图第一个对位点点击中键(上边),然后移动鼠标在mapping视图第二个对位点点击右键(下边)");

MessageBox.Show(ex.Message+ "在mapping视图第一个对位点点击中键(上边),然后移动鼠标在mapping视图第二个对位点点击右键(下边)");

}

}12.校准方法高:

13.1

鼠标移动到第一个Y方向对位点,点击中键,这里是188,29,(不同xml不是值),会记录到编辑中

在188,29位置点击左键,回传对位点的电机坐标,这个可以写入PLC寄存器,执行移动到实际位置附近。此时通过相机查看,控制电机左右微调到芯片中心,并记录电机值,

如下示范,实际采集图像略有不同

13.2

鼠标移动到第二个Y方向对位点,点击右键,这里是188,432,(不同xml不是值),会记录到编辑中

在188,432位置点击左键,回传对位点的电机坐标,这个可以写入PLC寄存器,执行移动到实际位置附近。此时通过相机查看,控制电机左右微调到芯片中心,并记录电机值

13.3点击计算芯片高

最后点击校准,可提高电机坐标计算的精度。

最后点击校准,可提高电机坐标计算的精度。

示范工程代码:

https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503![]() https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503

https://download.csdn.net/download/txwtech/88623150?spm=1001.2014.3001.5503

![[陇剑杯 2021]日志分析](https://img-blog.csdnimg.cn/d6ff11ae73244e82b58624a6c1a9e324.png)