在生产管理系统种,经常回涉及到质量管理分,我们经常听说SPC、SPC控制图等和SPC相关的词汇,那么SPC是什么意思呢?它有什么作用呢?在这里通俗一点介绍一下SPC。

SPC是统计过程控制(Statistical Process Control)的英文简称,是5大质量分析工具中的一种,是其中最具有科学数据分析的一种方法,也是应用最广的、实施最容易的质量分析方法。

SPC分析,是通过数学统计的方法,分析数据的异常情况并能根据反馈的信息及时查明异常原因,使得生产过程可以监控和调整,达到质量管理的目的。

所以,SPC是什么意思呢?

SPC就是用统计的方法发现一些极低概率的事件(不应该发生)发生了,我们就认为这样的数据是异常的

再换一种说法:

SPC就是描述制定一些规则,这些规则在正常情况下(正态分布),发生的概率很低(低于5%),如果发生了,我们就认为是异常。

上面两句话请认真多读几次,仔细领会。

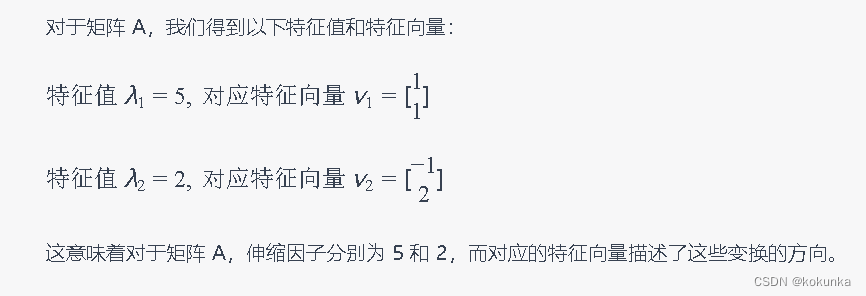

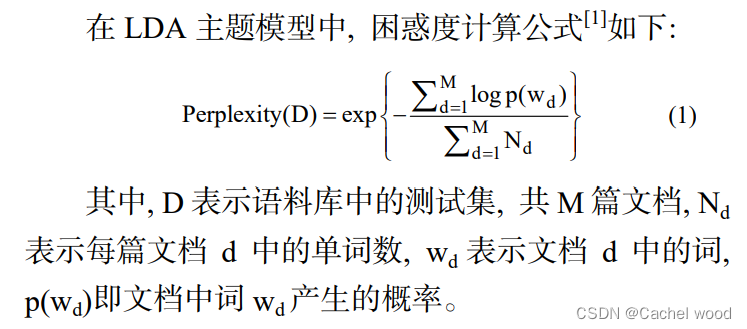

举个例子,总体符合正态分布的数据,有一组样本,平均值是10,标准差是2,那么任意一个值大于10+3*2和小于10-3*2(超出3倍标准差)的概率是0.27%,基本上认为是小概率事件,如果事件发生了,一定是特殊原因导致!

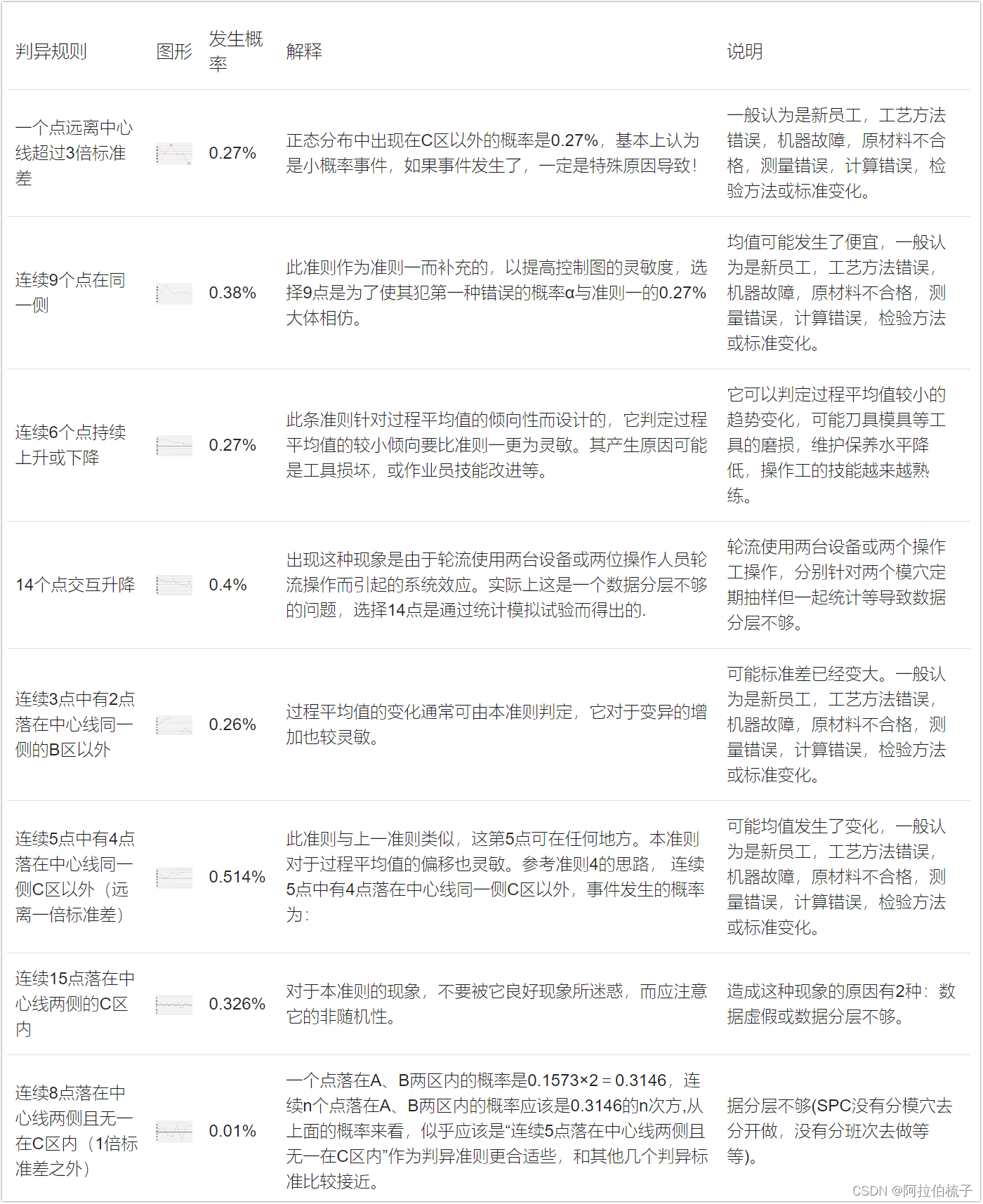

不同的判断异常数据的规则和对应的发生的概率如下:

不同的数据类型使用不同的控制图

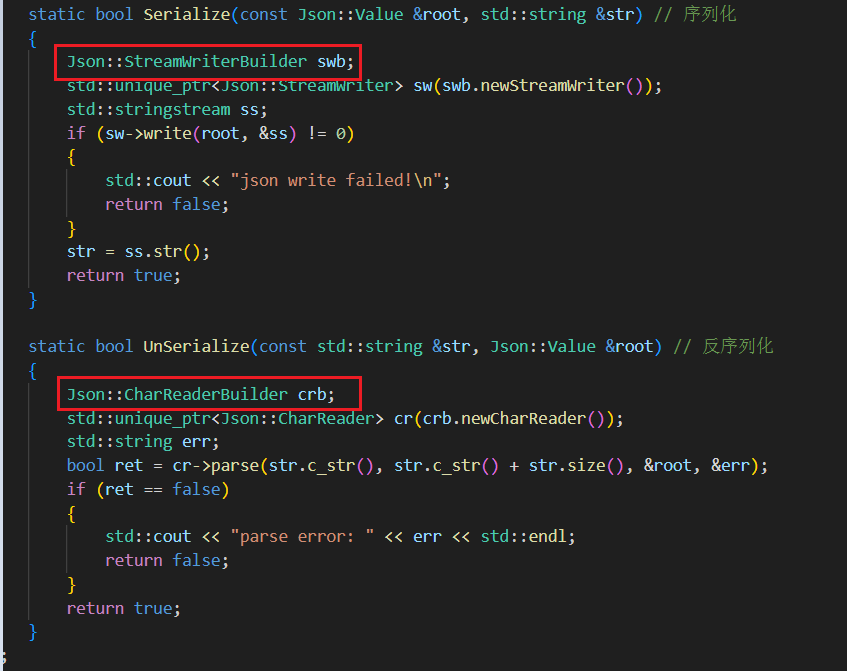

SPC控制图的类型很多,计量型SPC控制图包括:

因为Xbar控制图的数据是有子组的

用每个子组的平均值在控制图上描点

用每个子组的平均值和前一子组的平均值的差在控制图上描点

用每个子组的标准差在控制图上描点

用每个子组的标准差和前一子组的标准差的差在控制图上描点

-

I-MR(单值移动极差控制图):

-

单值控制图

每一个值在控制图上描点

-

单值移动极差控制图

每个值和前面的值的差,在控制图上描点

-

-

Xbar-R(均值极差控制图)

-

Xbar-R均值控制图

-

Xbar-R均值极差控制图

-

-

Xbar-s(均值标准差控制图)

-

Xbar-S标准差控制图

-

Xbar-S标准差极差控制图

-

计数型SPC控制图包括:

-

P控制图(用于可变样本量的不合格品率)

P控制图的数据每一个点包括两个值,一个是不合格品数量,一个是抽检样本数量(每个检测点的抽检样本数据是不一样的),用不合格品数量/抽检样本数量描点

-

NP控制图(用于固定样本量的不合格品数)

每一个值在控制图上描点

-

u控制图(用于可变样本量的单位缺陷数)

U控制图的数据每一个点包括两个值,一个是缺陷品数量,一个是抽检样本数量(每个检测点的抽检样本数据是不一样的),用缺陷品数量/抽检样本数量描点

-

c控制图(用于固定样本量的缺陷数)

每一个值在控制图上描点

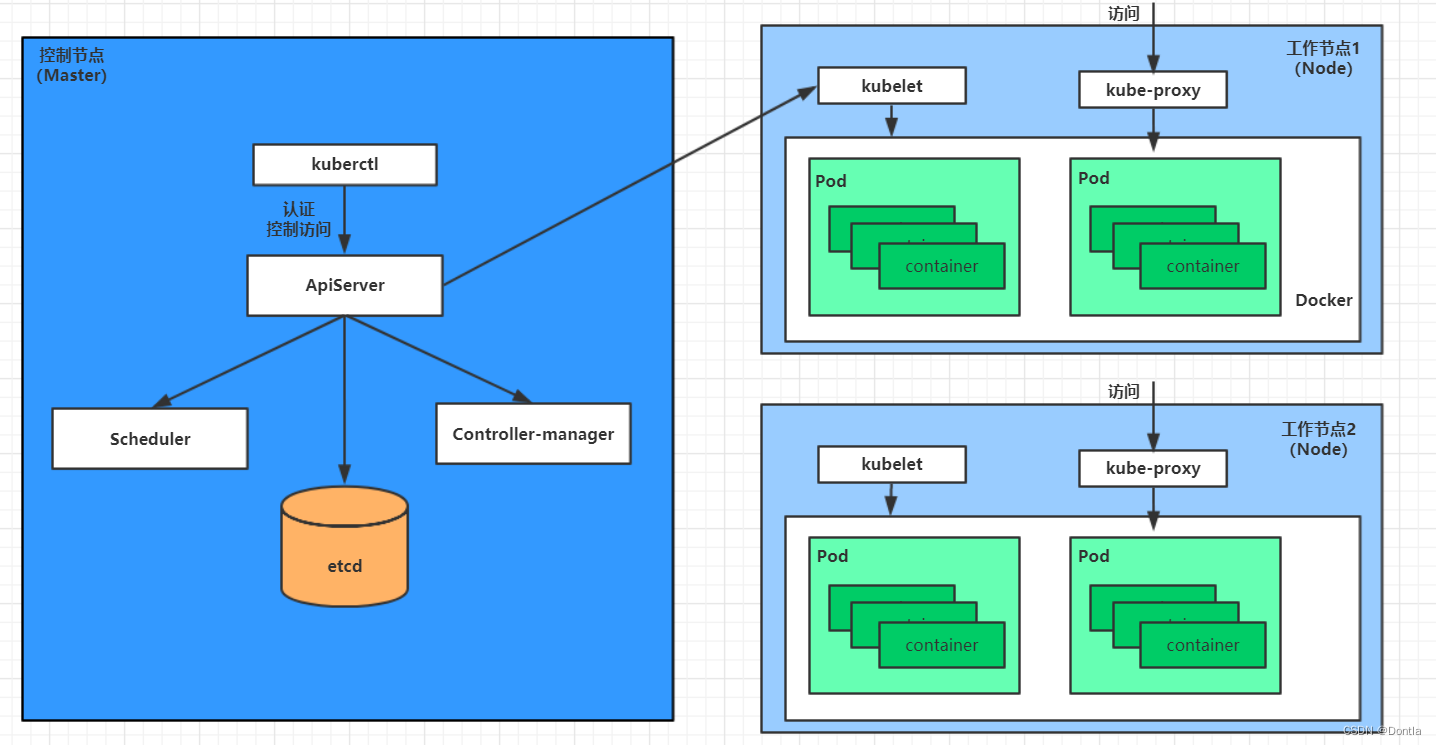

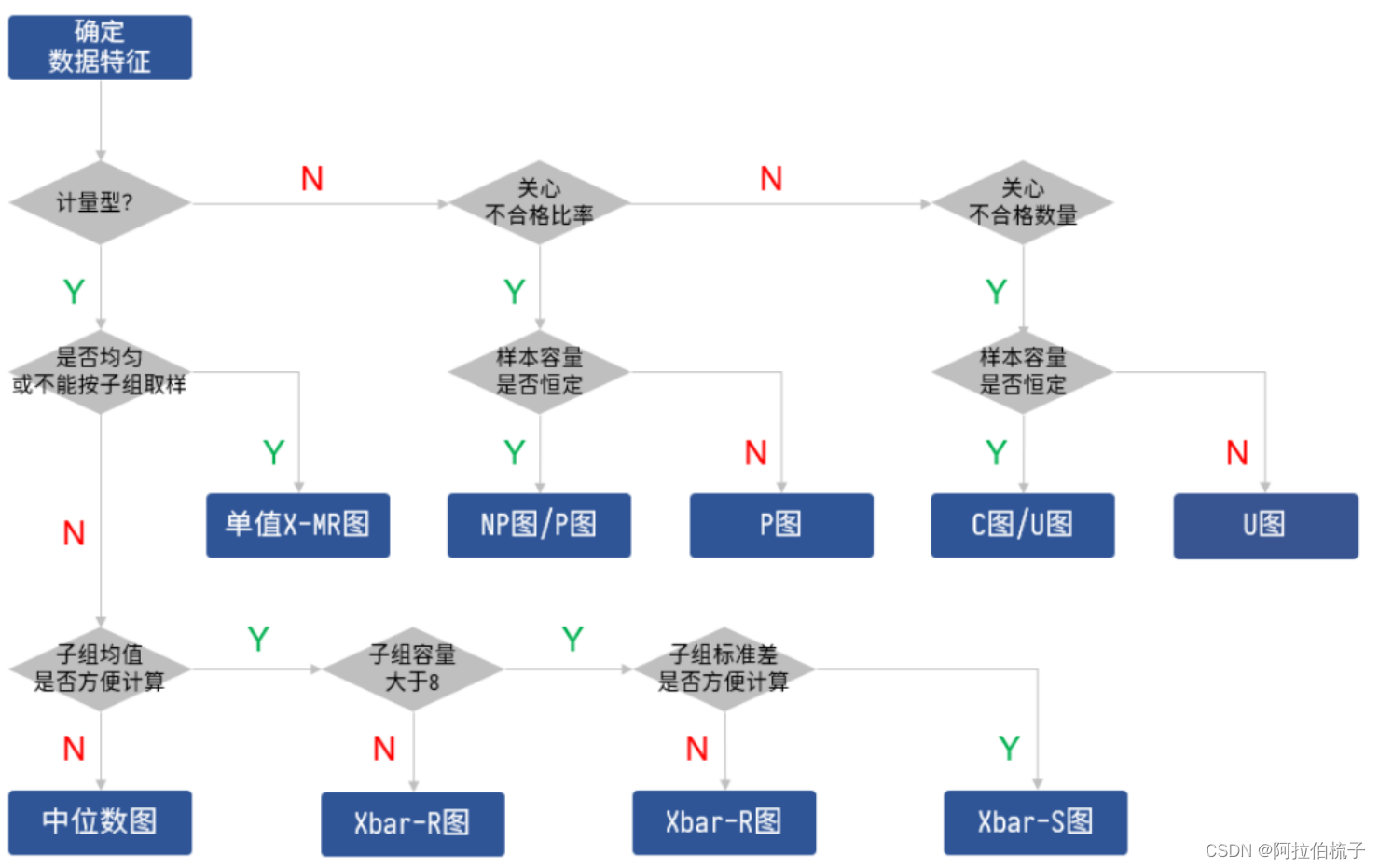

如何从众多的SPC控制图选择合适的呢?

SPC控制图的选择,我们可以遵循如下大致的路径:

关于SPC的数学原理,网上很多介绍,大家可以去搜索一下。

关于SPC的数学原理,网上很多介绍,大家可以去搜索一下。