目录

机器人多层堆焊功能介绍

机器人跟踪路径数据指令介绍

机器人多层堆焊指令介绍

机器人弧焊焊接工作站创建

机器人多层堆焊示教编程

仿真运行

机器人多层堆焊功能介绍

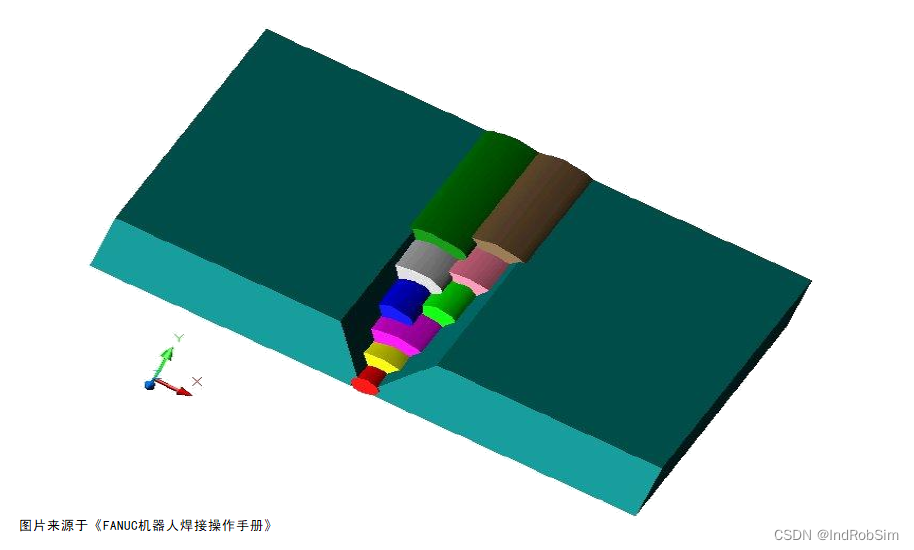

在厚板焊接中进行多层堆焊焊接,以便多次焊接相同的部位而增大焊接宽度。通常情况下,FANUC机器人自身也具备多层堆焊功能,使用多层堆焊功能可以大大减轻焊接的示教作业工作量,提高工作效率。

FANUC机器人多层堆焊功能具有如下两个部分:

焊接路径的记忆和再现,这是将通过电弧传感器等跟踪传感器而获得的补偿量数据存储在叫作“路径数据”的存储器内,应用于第二层以后的焊接的一种功能。

焊接路径偏移,这是基于位置寄存器的数据,在整体上使得第二层以后的焊接路径偏移的一种功能。

通过组合使用上述两种功能,就可以使用位置寄存器来使得在第一层的焊接时跟踪传感器存储的焊接线稍许偏移,如此反复进行数层焊接。

机器人跟踪路径数据指令介绍

在FANUC机器人系统上,通过在程序中使用跟踪路径数据指令、多层堆焊指令,就可实现多层堆焊功能。但是,值得注意的是多层堆焊功能中不支持C圆弧运动指令。

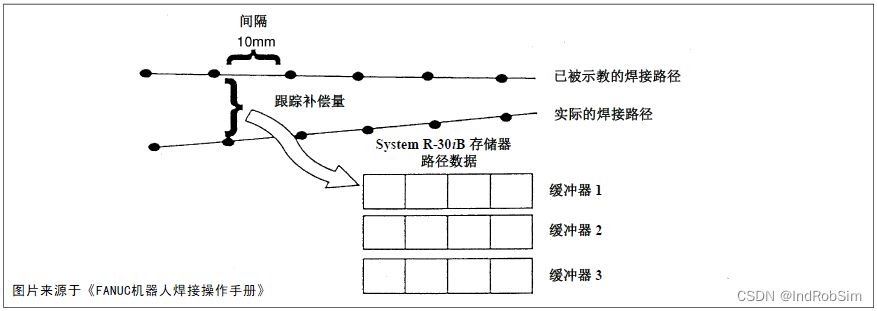

跟踪路径数据指令,是通常在最初(第一层)的焊接中,以指定的间隔来将通过跟踪传感器获得的补偿量记录在路径数据内的指令,其工作原理如下图所示。

路径数据表示示教后的焊接路径与使用跟踪传感器而获得的实际焊接路径之差。也就是说,实际应该焊接的路径是在示教路径上叠加路径数据后的路径。

跟踪路径数据指令包括跟踪路径数据指令与跟踪结束指令。前者是路径数据记录开始指令,后者是路径数据记录结束指令。

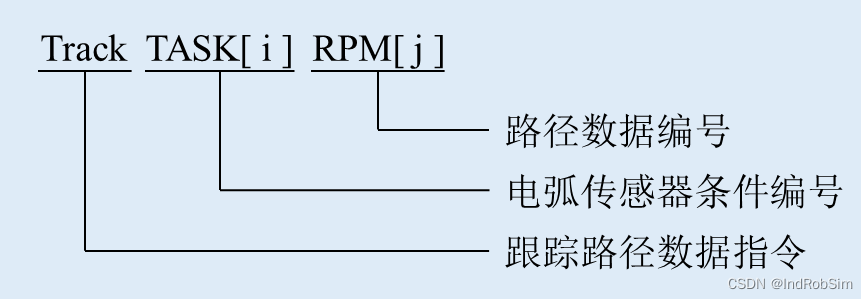

如下图所示,是跟踪路径数据指令。该指令将自跟踪路径数据指令至跟踪结束指令间的偏移数据保存在叫作路径数据的存储器内。路径数据的记录在执行该指令后,通过开始动作指令而进行。

标准情况下可以使用10个路径数据,即可以在一个程序内跟踪至多10个路径并记录由跟踪传感器获得的路径数据。另外,可以在一个程序内使用多个跟踪路径数据指令,但是不可在别的程序中使用通过该跟踪路径数据指令而获得的路径数据。

“Track End”指令是跟踪结束指令,用于结束跟踪路径数据记录,其指令格式较为简单,并且没有指令参数。

机器人多层堆焊指令介绍

所谓多层堆焊,就是一边使焊接路径稍许偏移一边反复焊接,使焊接尺寸增大的一种焊接方式。多层堆焊指令可以简化多层堆焊的编程作业,多层堆焊指令包括多层堆焊开始指令与多层堆焊结束指令。

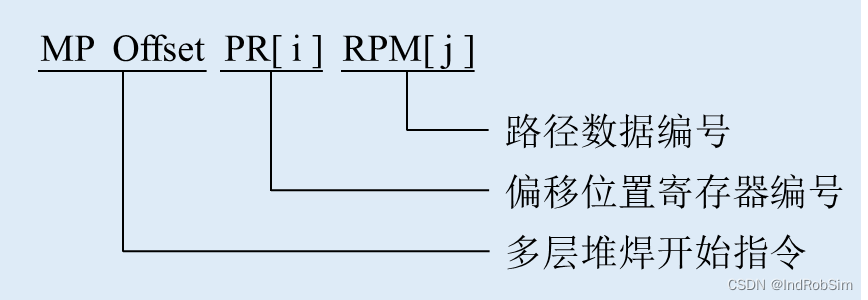

如下图所示,是多层堆焊开始指令。通过在多层堆焊开始指令中对“i”、“j”两个参数的设置,就可以进行整个机器人焊接路径的偏移。

设定偏移位置寄存器内的数据,能够使夹在多层堆焊开始和结束指令之间的整个机器人运动路径实现偏移,并且还可以变更焊枪的角度。

偏移位置寄存器内的数据,通常在运行程序前予以设置,当然也可以在执行过程中在程序中变更位置寄存器内的值。

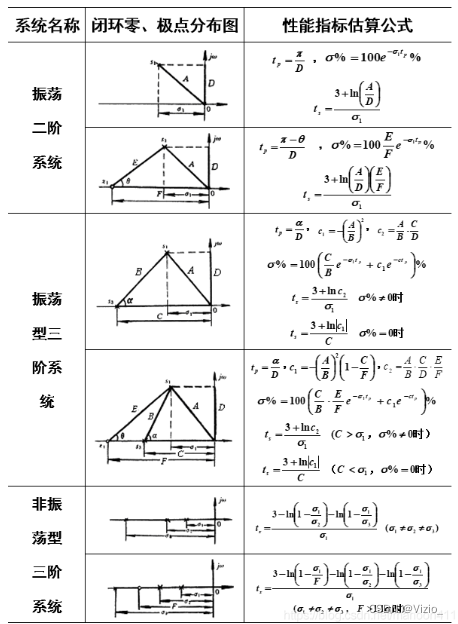

多层堆焊开始指令中,偏移位置寄存器各坐标分量与机器人示教路径偏移方向之间存在对应的关系,其详细说明如下表所示。

| 位置寄存器 | 偏移方向 |

| X | 位置寄存器的X分量,变更示教路径的长度。 设置为正值的情况下,仅累加设置在示教路径的起点和终点两端的长度。也即,示教路径变长。相反,设置为负值的情况下,从两端减去所设置的长度。也即,示教路径变短。 |

| Y | 位置寄存器的Y分量,使得整个示教路径向左右方向移动。 设置为正值的情况下,向着行进方向(终点方向)在左侧移动示教路径;设置为负值的情况下,向着行进方向在右侧移动示教路径。 |

| Z | 位置寄存器的Z分量,使得整个示教路径相对于路径面向上下方向移动(大多数的情况下,虽然与工具坐标系Z方向一致,但是严格来说并非与工具坐标系Z方向等同)。设置为正值的情况下,向上方向移动示教路径;设置为负值的情况下,向下方向移动示教路径。 |

| W | 位置寄存器的W分量,绕着X轴(路径行进)方向时的焊枪的姿势旋转。 这在每层变更焊枪相对于工件的夹角时使用。 |

| P | 位置寄存器的P分量,绕着Y轴(与路径方向垂直)方向使得焊枪的姿势旋转。 这在每层变更焊枪的前进角时使用。 |

| R | 位置寄存器的R分量,不进行偏移。 |

另外,偏移在依赖于机器人工具坐标系和动作方向的坐标系上进行,其实际使用的坐标系如下图所示。

在指令的路径数据编号参数中,可以将由跟踪路径数据指令记录的路径数据作为偏移数据来使用。

通常,在进行第一层焊接时,使用跟踪路径数据指令来将偏移数据预先记录在路径数据内,多层堆焊指令在多层堆焊的每一层都使用此路径数据,使得整个机器人示教路径实现偏移。

在不使用跟踪路径数据时,可以将路径数据的编号设定为“99”。由此,多层堆焊指令将忽略路径数据。

“MP Offset End”指令是多层堆焊结束指令,用于结束机器人多层堆焊,其指令格式较为简单,并且没有指令参数。

机器人弧焊焊接工作站创建

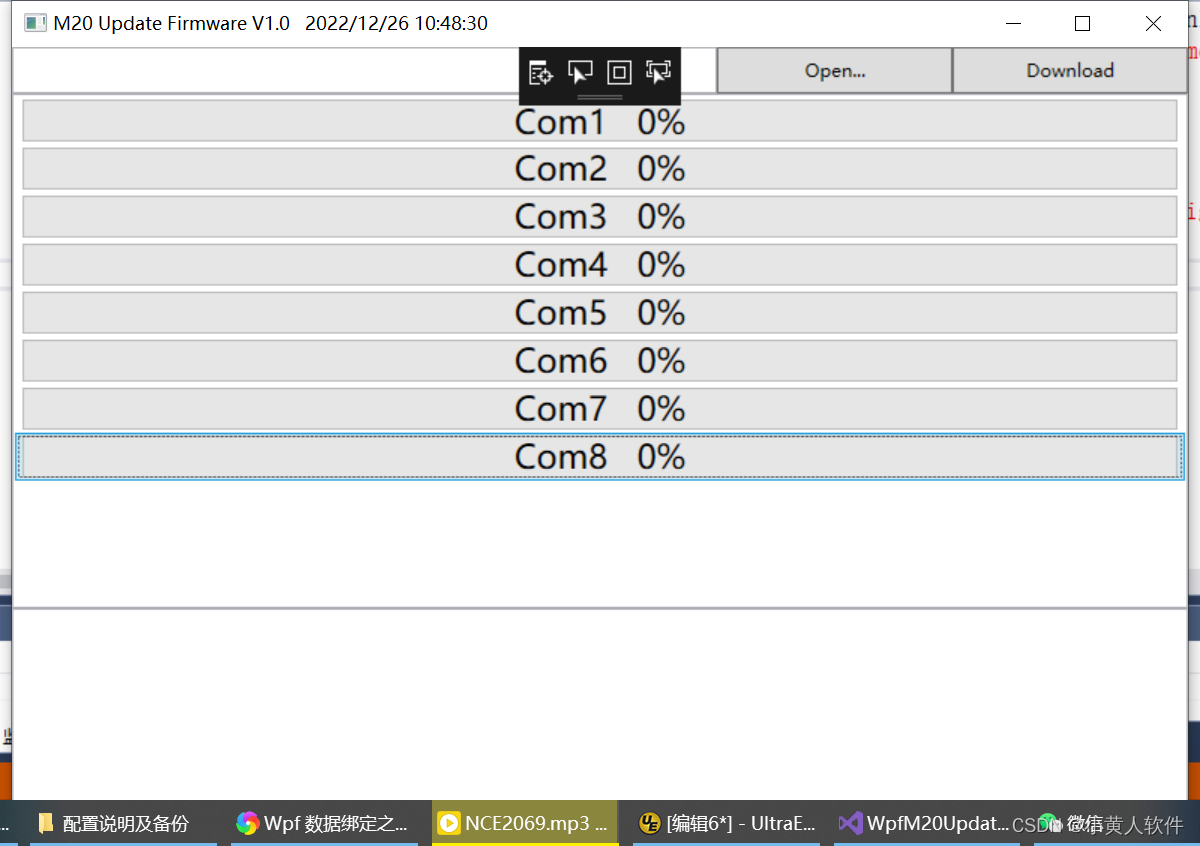

使用软件版本:ROBOGUIDE V9.4。

在ROBOGUIDE软件中创建FANUC弧焊焊接机器人系统,创建时要勾选“J511 (TASK)”与“J532 (RPMP)”两个系统选项。其中,“J511 (TASK)”为电弧传感器系统功能选项,“J532 (RPMP)”为多层堆焊系统功能选项。

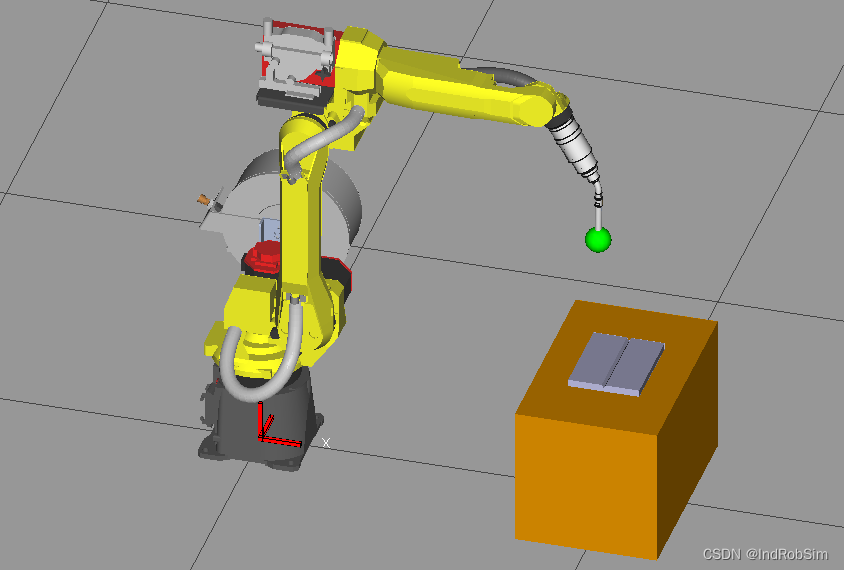

在虚拟仿真环境中再导入外围设备模型,如弧焊焊枪模型、工装模型、工件模型、送丝机模型、焊丝盘模型等,并将其分别安装摆放到合适位置。

机器人多层堆焊示教编程

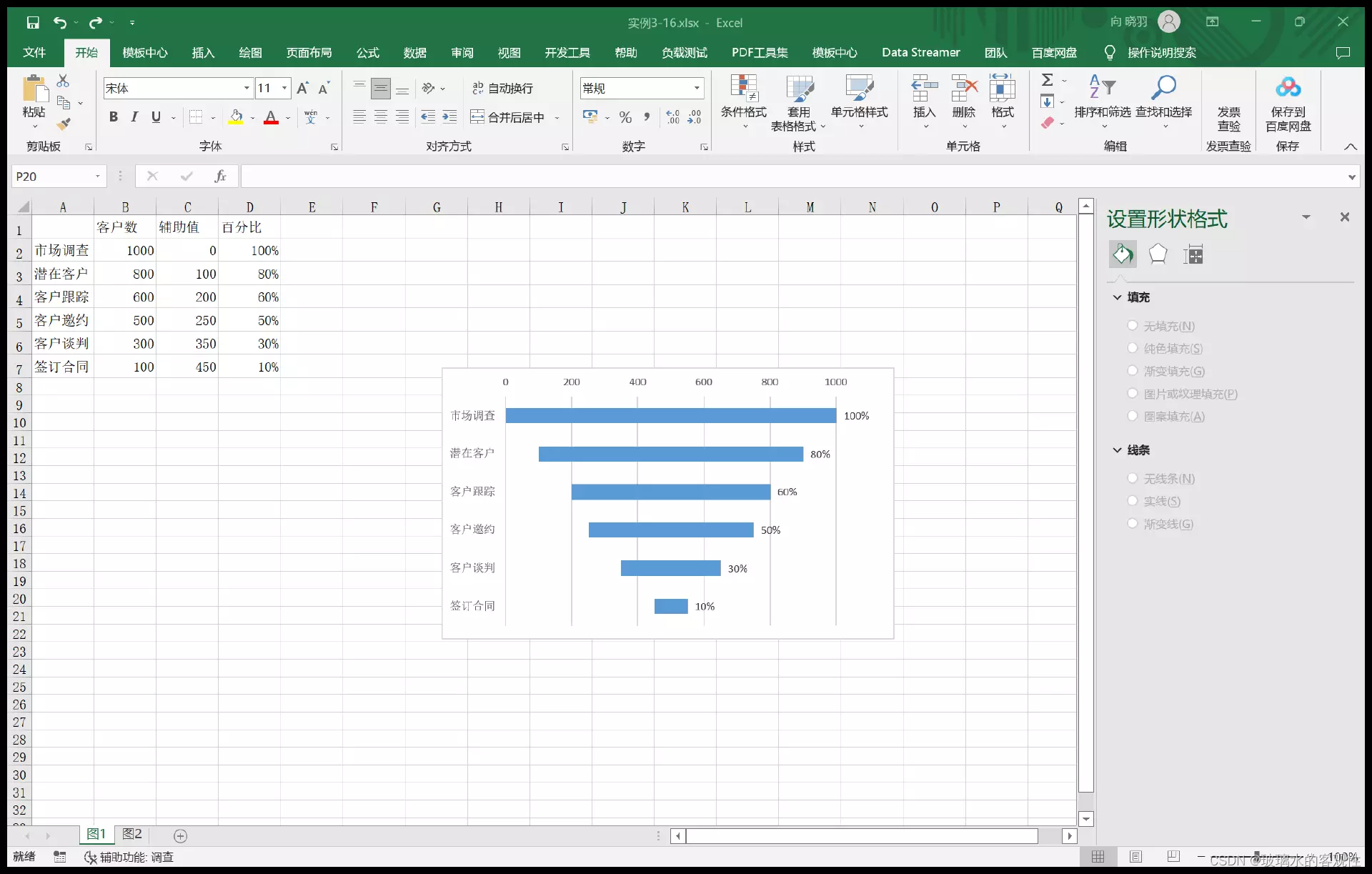

在进行FANUC机器人多层堆焊示教编程之前,先要标定一下偏移位置寄存器,本例中使用PR[1]作为偏移位置寄存器。

打开机器人虚拟示教器,按“DATA”键,然后按“F1 类型”键,在弹出的类型菜单中选择“位置寄存器”,进入位置寄存器界面。

选择“PR[1]”,按“F4 位置”键,进入PR[1]位置详细界面,在其中输入位置寄存器的各个坐标值,本例中所有坐标值均设定为“0”,如下图所示,设定完成后按“F4 完成”键。

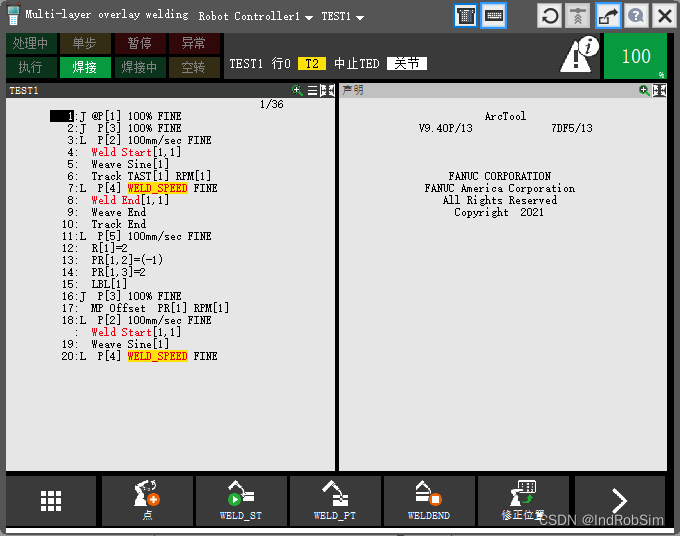

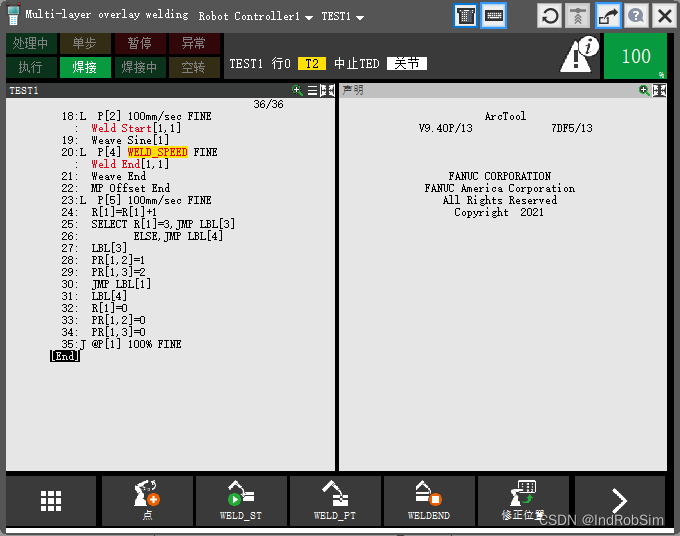

创建机器人多层堆焊程序,在合适的位置处插入跟踪路径数据指令与多层堆焊指令。

在示教器的程序编辑界面中,先按“NEXT”键,再按“F1 指令”键,在弹出的指令菜单中选择“跟踪/偏移”,显示跟踪/偏移指令一览菜单。

在菜单中选择“带多层多道的跟踪”指令,该指令即为跟踪路径数据指令;选择“Track End”指令即为跟踪结束指令。

要插入多层堆焊指令,同样在跟踪/偏移指令一览菜单中,选择“多层多道偏移”指令即为多层堆焊开始指令,选择“多层多道偏移结”即为多层堆焊结束指令。

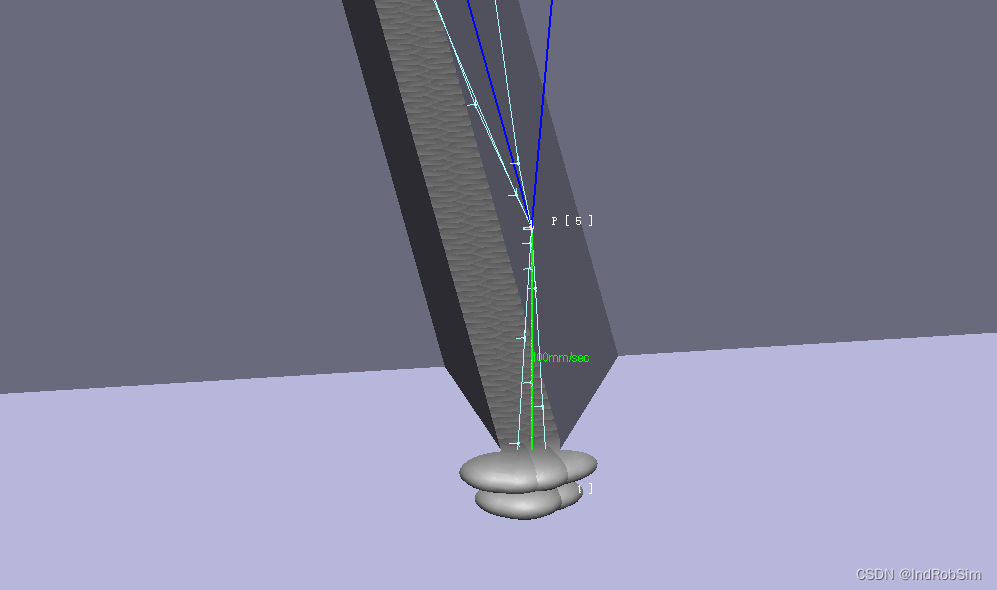

仿真运行

程序示教完成后,对机器人仿真运行,可以看到机器人在板件破口处进行了三次两层的堆焊焊接。

仿真运行效果如下发视频所示。

ROBOGUIDE软件:FANUC机器人电弧跟踪与多层堆焊焊接虚拟仿真

The End

上一篇:ROBOGUIDE软件:FANUC机器人电弧跟踪功能介绍与示教编程操作

![Max Sum Plus Plus(DP 滚动数组优化)[HDU - 1024]](https://img-blog.csdnimg.cn/9f3bba65e932424a9a52920f2534388c.png)