当前国内诸多制造业企业面临着巨大的转型压力。一方面,劳动力成本迅速攀升、产能过剩、竞争激烈、客户个性化需求日益增长等因素,迫使制造企业从低成本竞争策略转向建立差异化竞争优势。具体在工厂层面,制造企业面临着招工难,以及缺乏专业技师的巨大压力,必须实现减员增效,因而迫切需要推进智慧工厂的建设。另一方面,物联网、协作机器人、增材制造、预测性维护、机器视觉等新兴技术迅速兴起,为制造企业推进智慧工厂建设提供了良好的技术支撑。再加上国家和地方政府的大力扶持,使各行业越来越多的大中型企业开启了智能工厂建设的征程。

现今,国内汽车、家电、轨道交通、食品饮料、制药、装备制造等行业的企业对于生产和装配线进行自动化、智能化改造,以及建立全新的智慧工厂的需求十分旺盛。以MES系统为例,该系统实现了全程订单执行管理,通过二维码或者RFID进行全程追溯,实现机物互联和人机互联技术与方案逐步成型,部分制造企业尝试对生产线进行MES部署及应用。

国内制造业企业在推进智慧工厂建设的过程中,依然存在着诸多问题:

1、重视硬件投入,忽略软件系统应用:很多制造业企业仍大量投入资金进行生产线自动化设备改造,大量购入高端数控设备,但却没有配备相应的软件系统,致使生产线及设备应用不足。

2、底层数据接口问题:企业在购买设备时没有要求开放数据接口,部分设备还不能自动采集数据,没有实现车间联网。

3、企业运营方面还缺乏信息系统支撑:与生产管理息息相关的制造BOM数据、工时数据、质量标准等数据严重缺失,有些自动化设备制造商不开放数据接口,错把数据采集当成MES全部,造成生产排程、质量管控、物流过程效率低下,精准追溯更是无法实现。

4、设备基础资料维护不全,绩效不高:很多公司对设备管理仅仅停留在台账阶段,维护保养计划严重缺失,设备备件要么缺失要么大量堆积形成浪费,设备的健康状态未进行有效管理,常常由于设备故障造成非计划性停机,影响生产。

5、存在大量信息化孤岛和自动化孤岛:诸如ERP系统、MES系统、生产线数据采集系统等各自为政,互不相让,很多企业只好采用半手工、半自动化的方式管理数据,效率低下,准确性也难以保障;有些公司在管理上仍然采用手工计划与排程模式,生产效率并未因大量的设备改造而得到有效提升。

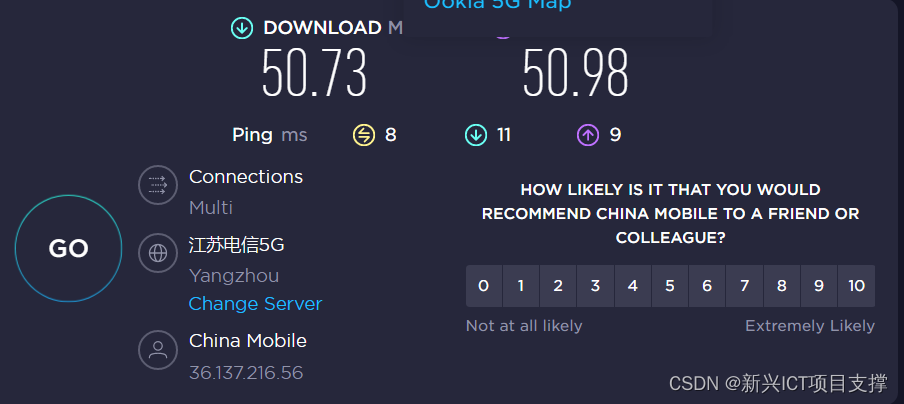

6、大功率无线数据传输与通讯有待加强:现今,在不少制造业企业中,大量的RFID与自动化数据采集系统通过有线传输,不仅现场改造麻烦,设备震动致使网络接口松动经常发生,大功率无线数据传输技术广泛应用非常有必要。

虽然,以上所述仅代表现今制造业企业存在的某一部分问题,但依然具有代表性。对于企业而言,在数字经济时代,单纯新建一家智慧工厂或许并不太难,真正的难点是得其要领,顺其道行。