引言

石墨烯是sp2杂化碳原子的二维蜂窝晶格,自首次成功分离和表征单层石墨烯以来就引起了广泛关注。载流子迁移率、稳健的机械公差和高光学透明度为未来的超大规模器件的应用提供了巨大的利用机会。因此,英思特提出了化学剥离、外延生长、热解和化学气相沉积(CVD)等多种方法来制备大面积和高质量的石墨烯。

在这些工艺中,使用金属催化剂的CVD石墨烯生长是最相关的方法之一,因为它能够大规模生产石墨烯,超出实验室规模的应用。作为金属催化剂,铜薄箔被广泛用于单层石墨烯合成,因为与其他金属催化剂(如镍)相比,它的碳原子溶解度低。在CVD过程中,各种生长参数,如催化剂表面、退火条件、压力、冷却速率和前驱体类型等合成参数,显著影响合成石墨烯的质量。

实验与讨论

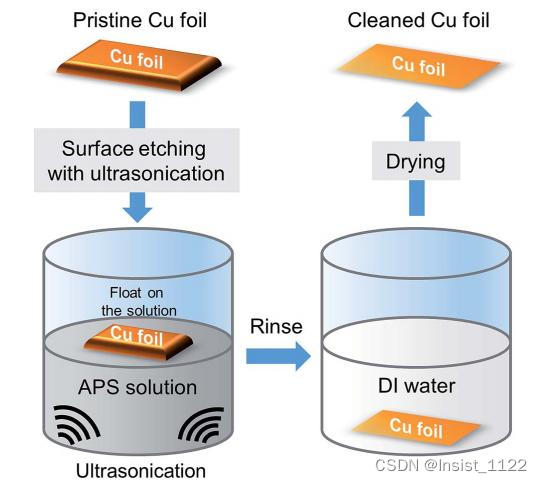

为了准备清洁的铜催化剂基板,英思特首先将45 mm×45 mm大小的铜薄箔压平。将压平的铜催化剂基底漂浮在通过溶解APS((NH4)2S2O8制备的APS溶液上,当APS溶液与漂浮的铜催化剂表面发生化学反应时,对溶液进行温和的超声处理(100W)以确保均匀清洁铜催化剂表面。整个蚀刻过程保持10分钟。清洁后的箔在去离子(DI)水中彻底漂洗3次,以洗掉溶液中的残留物质。最后,清洁后的铜表面用N2干燥,并在对流烘箱中以70℃加热5分钟以干燥基板。

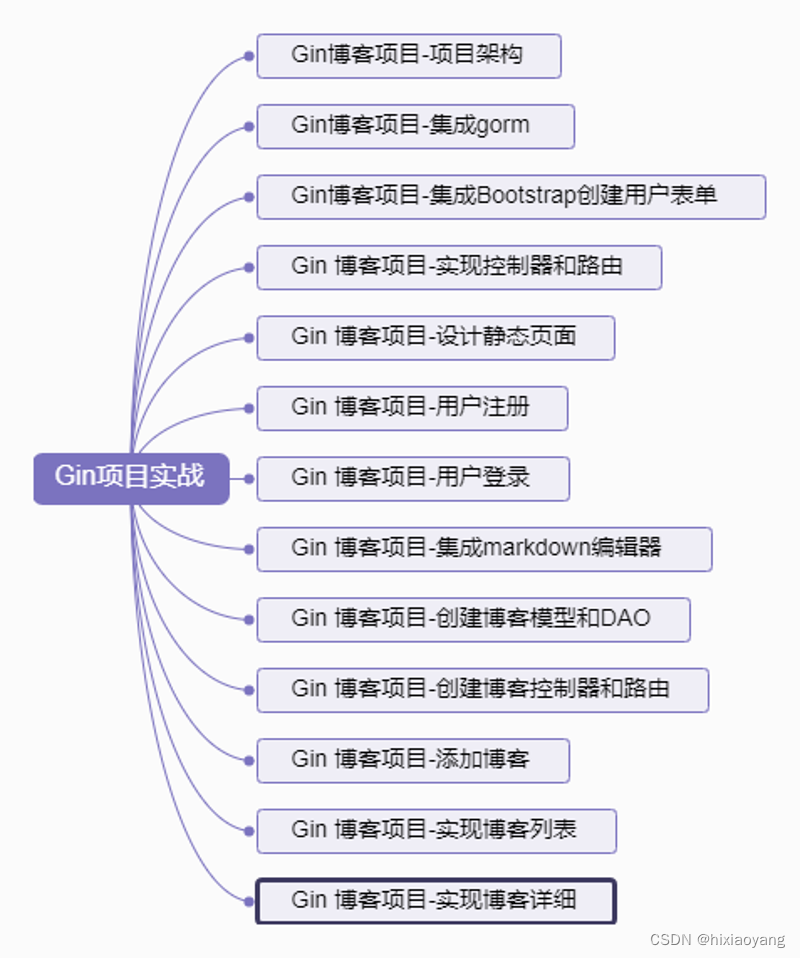

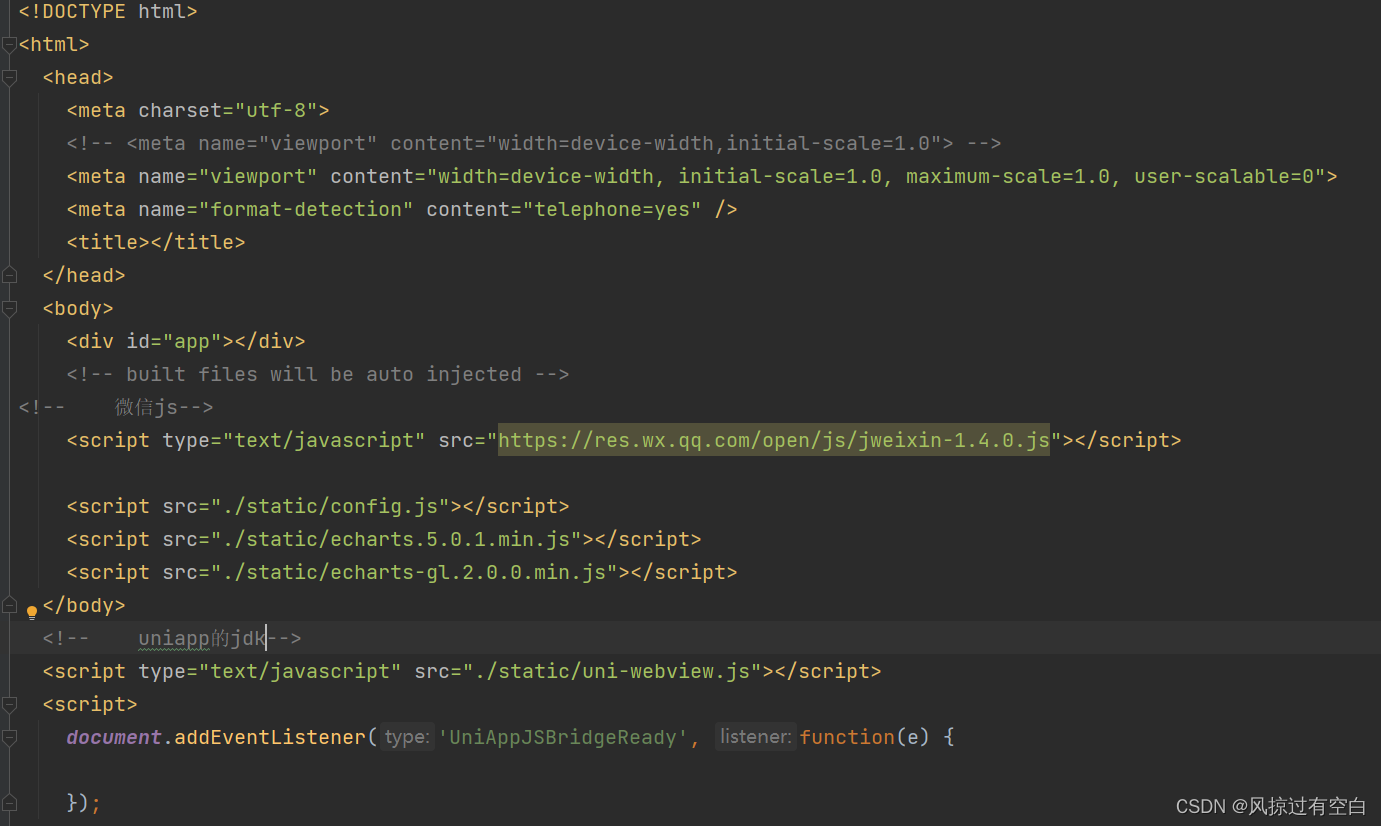

图1显示了我们的铜催化剂表面预清洗工艺的总体示意图。在我们的方法中,通过将 APS溶解到去离子水中制备的APS溶液被用作铜表面的预清洗蚀刻剂,而不是其他酸基蚀刻剂。

图1:APS溶液的预清洗方法示意图

同时,对溶液进行温和的超声处理,以确保铜催化剂表面的均匀清洁。在此反应过程中,氧化铜溶解在溶液中,没有任何有害的气态副产。此外,蚀刻剂不含金属自由基,金属自由基会在清洁的铜表面留下金属离子残留物,这会导致石墨烯CVD生长过程中碳的高密度成核。

为了阐明预处理对铜表面形貌的影响,图2显示了使用光学显微镜(OM)、扫描电子显微镜(SEM)和原子力显微镜评估的原始铜箔和预清洁铜箔的表面特征 (原子力显微镜)。如图 2a和c所示,原始铜箔具有在图像中描绘为黑色箭头的冷轧条纹线,这归因于市售铜箔的典型制造工艺。

这些结果清楚地表明,滚动条纹线表现出最大峰谷距离约为540nm的波纹度(长程不规则性)和粗糙度(短程不规则性)分量。在进行我们的预处理方法后清洁的铜催化剂基板的表面特征如图2所示。