随着第四次工业革命的推进,数字化工厂解决方案已经成为制造业转型升级的必经之路。然而,在实际推进过程中,许多企业却面临着规划难以落地、投资回报率低、人才短缺等问题。如何破局,实现数字化工厂的顺利转型,成为制造业亟待解决的问题。本文将从数字化工厂的规划、实施、运营三个阶段,探讨如何破解数字化工厂转型难题。

一、规划阶段

1、明确目标与需求:在规划阶段,企业需要明确数字化工厂的目标和需求,包括提高生产效率、降低成本、提升质量等。同时,需要对现有工厂进行全面分析,找出瓶颈环节和提升空间,以此为基础制定数字化转型的目标和方案。

2、制定数字化路线图:数字化工厂的转型是一个长期、复杂的过程,需要制定详细的数字化路线图,包括技术选型、系统集成、网络建设等方面,以确保转型过程有序、高效。

3、考虑人才队伍建设:数字化工厂的转型不仅需要先进的技术和设备,更需要具备数字化思维和使用能力的人才。因此,在规划阶段,企业需要考虑到人才的培养和引进,建立适应数字化转型的人才队伍。

二、实施阶段

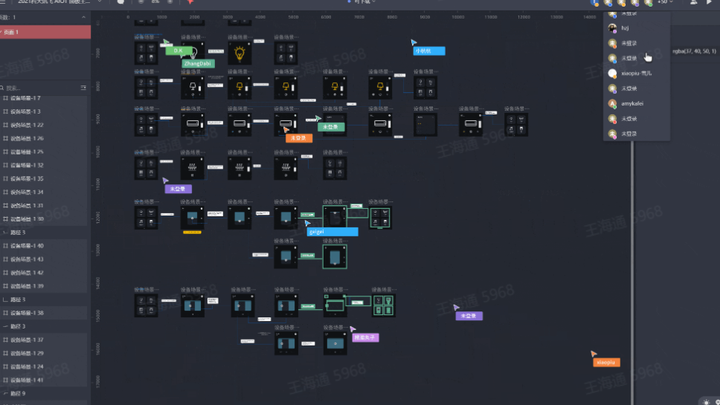

1、优化生产流程:数字化工厂转型过程中,需要对生产流程进行优化,包括生产计划、生产调度、质量监控等环节。通过引入先进的生产管理理念和工具,实现生产流程的数字化和自动化。

2、选择合适的软硬件:在实施阶段,企业需要根据自身需求和预算,选择合适的软硬件,包括工业互联网平台、自动化设备、传感器等。选择时应考虑兼容性、可扩展性和易用性等因素。

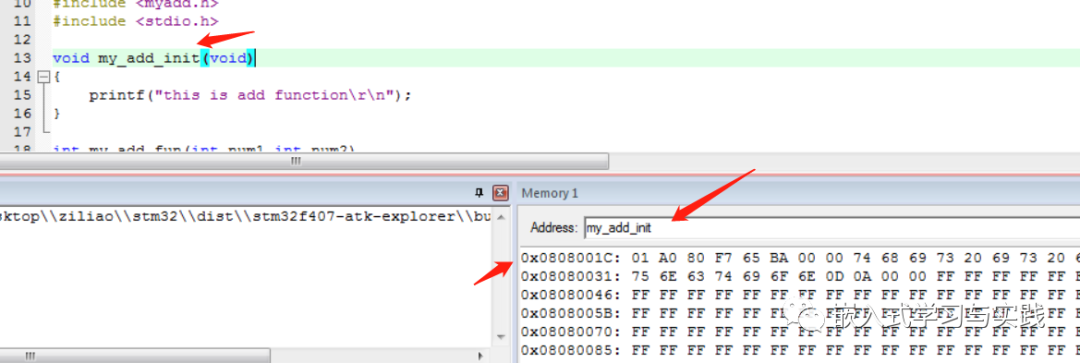

3、确保数据安全:数字化工厂的数据涉及到生产、工艺、质量等核心业务,保障数据安全是实施阶段的重要任务。企业需要建立完善的数据安全管理制度,采用先进的数据加密和保护技术,确保数据的安全性和可靠性。

三、运营阶段

1、持续优化:数字化工厂的运营并非一劳永逸,需要不断根据生产实际情况进行优化。通过收集和分析数据,发现并解决生产过程中的问题,不断挖掘数字化工厂的潜力,提高生产效率和产品质量。

2、加强员工培训:员工是数字化工厂运营的关键因素,加强员工培训可以提高他们对新技术的掌握和使用能力。通过培训,使员工适应数字化转型带来的改变,提高工作效率和团队协作能力。

3、深化工业互联网应用:工业互联网是数字化工厂的核心技术之一,应进一步深化应用。通过连接设备、优化流程,实现生产过程的透明化和智能化。同时,加强与产业链上下游企业之间的合作,构建产业生态圈,提高整体竞争力。

从规划到落地,数字化工厂系统的转型需要全面考虑生产流程、技术应用、人才队伍等方面。在规划阶段明确目标和需求,制定数字化路线图;在实施阶段优化生产流程,选择合适的软硬件,确保数据安全;在运营阶段持续优化,加强员工培训,深化工业互联网应用。通过以上措施,企业可以成功破解数字化工厂转型难题,实现制造业的转型升级。