加快数字化发展,大力推进信息化、工业化融合,是国家新时代、新阶段作出的重要决策部署,是化工集团公司打造世界领先企业的必由之路。要充分认识加快数字化发展的重要性紧迫性。要锚定集团公司数字化转型升级的总目标,坚持顶层设计、价值引领、开放合作,细化规划任务,落实保障措施,加强统筹协调,着力固根基、扬优势、补短板、强弱项,高标准高质量推进。

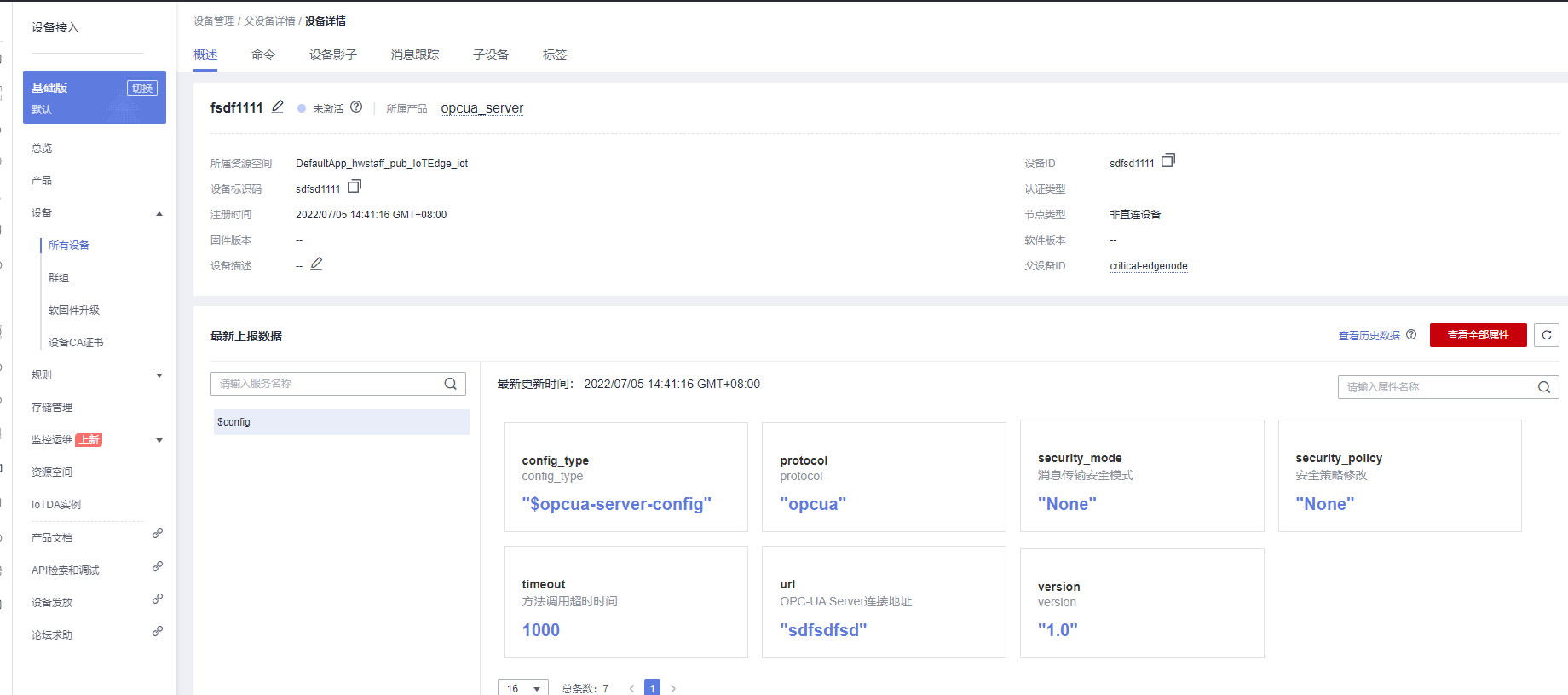

化工集团公司安全风险智能化管控平台应按照工业互联网平台架构进行设计,通过“数据+平台+应用”模式,建立统一的标准与规范体系和安全运维保障体系,保证平台规范、安全、稳定运行。

平台依托企业现有应用系统数据,通过接入企业实时监测、视频监控、人员定位、设备状态、特殊作业等数据,实现安全管理基础信息、重大危险源安全管理、双重预防机制、特殊作业许可与作业过程管理、智能巡检、人员定位等基础功能的信息 化、数字化、网络化、智能化。实现信息数据标准化、系统运行集成化、业务流程合理化、绩效监控动态化、管理改善持续化。数据可追溯、展示更直观、结果更准确,提高了成本管控效率。切实为基层减负增效。

一体化管理,跨部门协同

分级管理体系:系统打通了公司-厂队-作业班组落实三级管理体系,

标准化管理:按照危化企业安全生产标准化规范,构建功能模块统一管理。

分权分域:各级管理人员可根据其管理层级、岗位类别、职责权限不同,进入不同的功能模块,

便捷管理:便捷处理日常工作,移动化、网络化技术,突破时间、地点的限制,实现业务线上化、工作便捷化。

安全风险分级管控

通过安全生产平台的双重预防和双重控制预防系统,企业采用数字方法处理风险分级控制的相关工作计划。企业风险评估结果引入了真正的安全生产平台。监控中心的大屏幕根据企业风险水平呈现企业风险四色图,风险区域的风险水平和主要风险源的分布一目了然。该平台的大屏幕包含各种物联网监控数据。当监控数据超过正常阈值时,平台的大屏幕应及时进行预警,并通知相关人员进行处理。同时,企业通过电子版本的风险分级控制清单(包括实施内容、安全措施等)明确各风险区域的控制措施,并将措施指定给具体的责任部门和责任人。

隐患排查治理闭环整改

企业在制定不同风险等级区域的隐患调查内容时,通过真实的安全生产平台生成隐患调查管理清单,制定隐患调查岗位、调查人员和周期,明确隐患调查任务。对于调查中发现的新隐患,真正的安全生产平台可以通过人员定位,PDA上传等方式实时报告现场隐患调查,制定隐患处理工作单,跟踪隐患处理情况。只有在整改后,工作单才会保留,形成隐患处理的闭环。

全员安全教育培训

对涉及“两个重大,一个重点”(重点监督危险化学品、危险化学品和重大危险源)设备的管理人员、操作人员和企业必须严格审查其资格准入。在真正有趣的安全生产平台上,企业可以对相关员工进行资格审查和设置“只有合格的人员才能工作”操作要求。在真正的安全生产平台上引入培训课件,为员工的学习、考试和培训提供系统的日常安全教育,充分了解和掌握工作中的危险因素和预防措施,提高安全技能和风险意识。

实时监测、动态预警

依托全国危险化学品安全生产风险监测预警系统,进行功能提升,构建基于重大危险源的危险化学品风险分布一张图,监测企业风险预警数据的完整性,监测数据真实性,确保系统稳定性,实现企业的高危工艺装置、储存罐区、厂区泄漏监测等数据的实时监控与风险预。

动态预测、精准决策

基于危化企业企业重大危险源、动态监测信息、风险预警信息、安全承诺信息、风险分级防控信息、隐患排查治理信息等,运行大数据人工智能算法,对重大危险源和企业运行管理成效进行聚类分析和运行健康指数分级,督促企业采取针对性和差异化的管控措施、降低风险,预防事故。

数字档案,避免重复填报

基于大数据的自动化挖掘分析技术,实现安全生产管理问题的精准分析和精确定位,支撑管理决策的可视化分级管理;基于数字化档案技术,实现现场管理与过程流程和过程档案、管理报告的同步自动生成,既能为现场管理提供便捷性,又能为一线管理者减轻工作负担,真正实现通过信息化赋能减负。

![[附源码]Nodejs计算机毕业设计基于Web课堂签到管理系统Express(程序+LW)](https://img-blog.csdnimg.cn/cb6e87ab6c944157a47ea5c78c6b1d4a.png)

![[C语言]指针进阶](https://img-blog.csdnimg.cn/0511318ab1e94d548bed34a4335ece19.gif#pic_center)