锂电设备在生产过程中的振动问题可能导致设备故障、损坏和生产线停机,对企业产生严重影响。为了确保锂电池生产的稳定性和可靠性,振动监测成为了关键一步。通过引入智能无线温振传感器及其监测分析软件,企业可以早发现问题、早预防故障,实现锂电设备振动监测的精准化管理。

图.锂电池生产(iStock)

一、振动监测的重要性

1. 提高设备可靠性:锂电设备在生产过程中频繁运转,振动问题可能导致设备零部件疲劳、损坏,进而引发设备故障,严重影响生产效率和产品质量。

2. 降低维护成本:振动监测可以提前发现设备异常,及时采取维护措施,避免设备损坏,从而降低维护成本和停机损失。

3. 增强安全性:振动问题可能导致设备失稳或产生振动噪音,增加了操作人员的安全风险。

二、智能无线温振传感器的优势

1. 高精度和多特征值:传感器采用MEMS技术,具有高精度和多种特征值,能够全面反映设备的振动状态,实现精准监测和诊断。

2. 无线传输和实时监测:传感器采用无线传输技术,数据实时传输至监测分析软件,操作人员可实时监测设备振动状况,快速发现异常。

3. 适应复杂环境:传感器具备良好的环境适应性,可在各种复杂应用环境下稳定工作,广泛应用于锂电设备的振动监测领域。

三、智能化解决方案在锂电设备振动监测中的应用

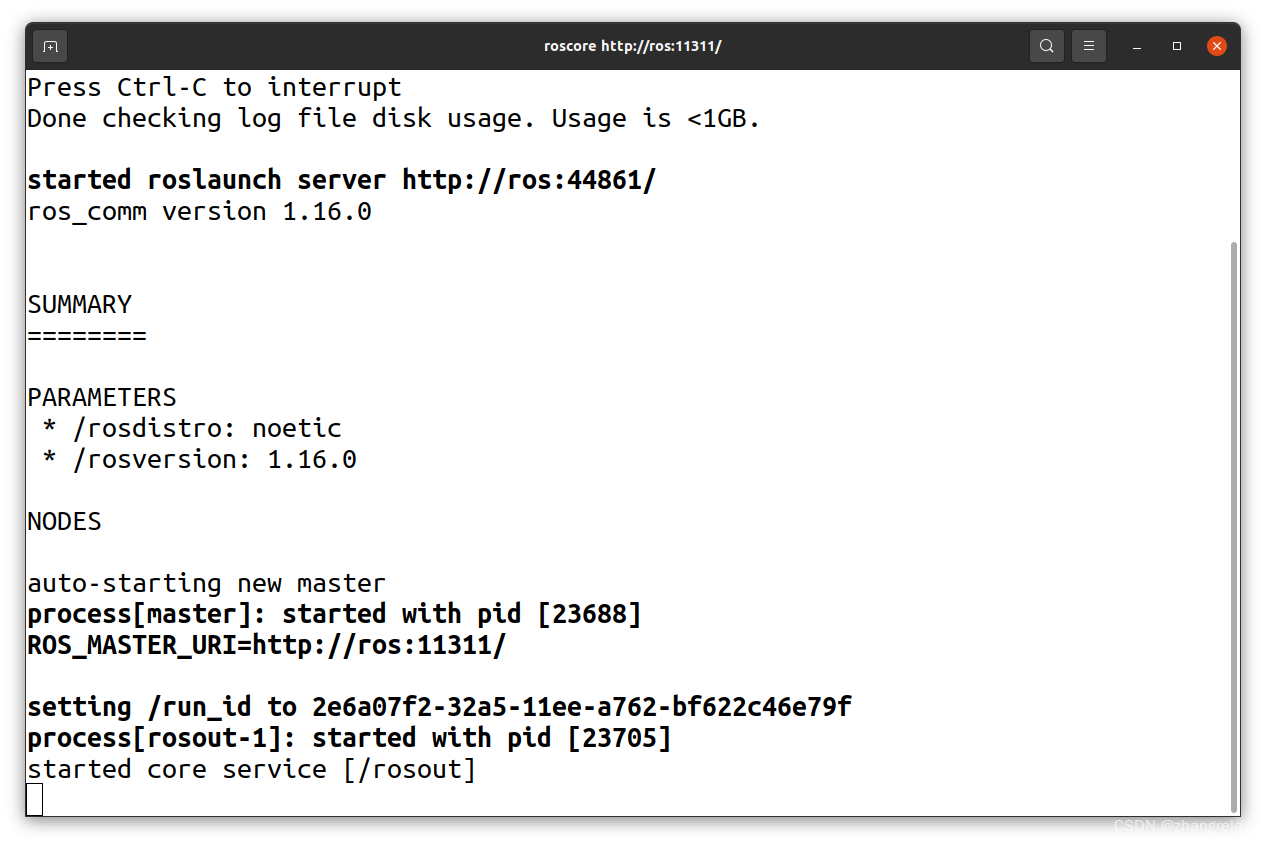

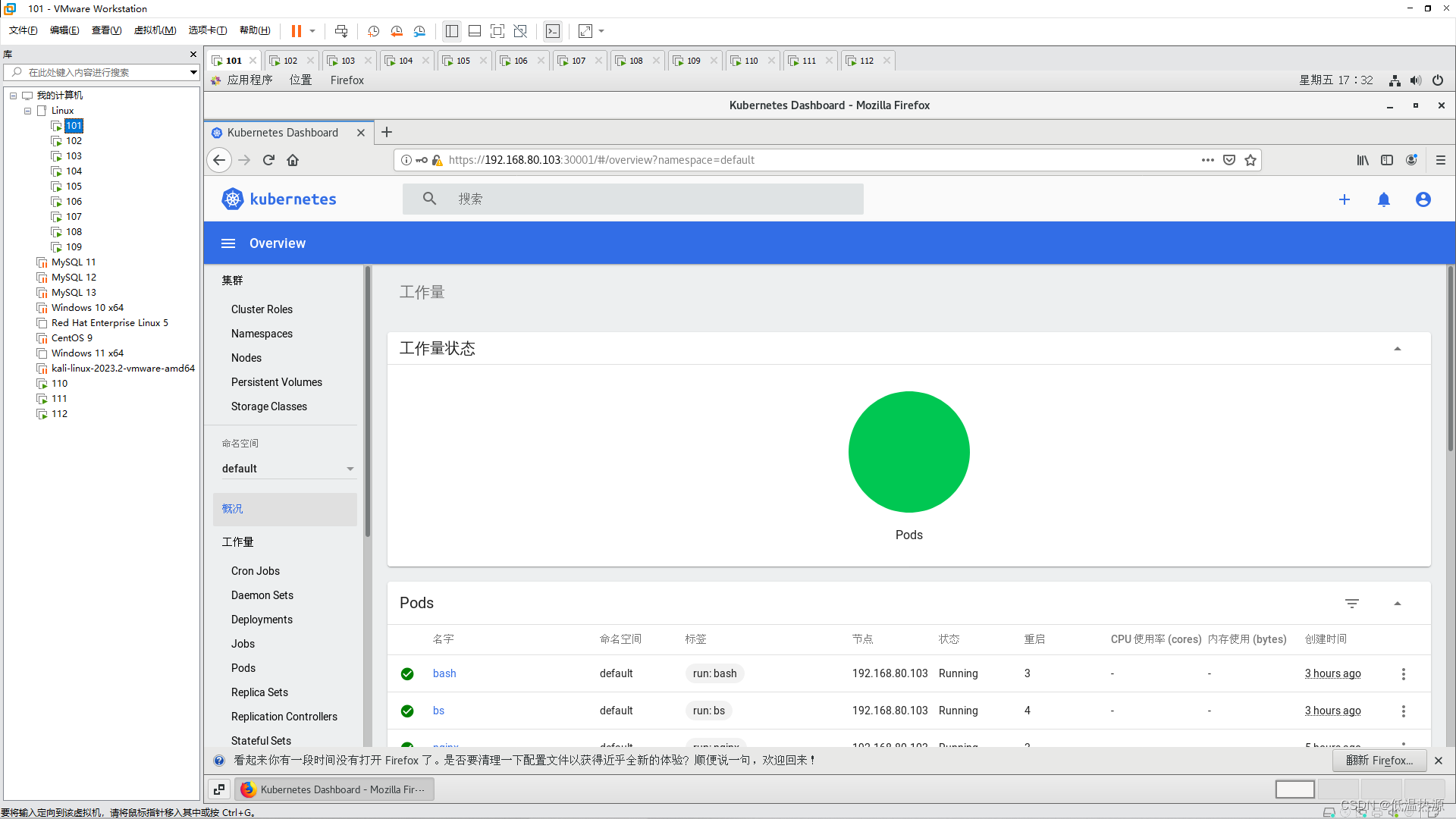

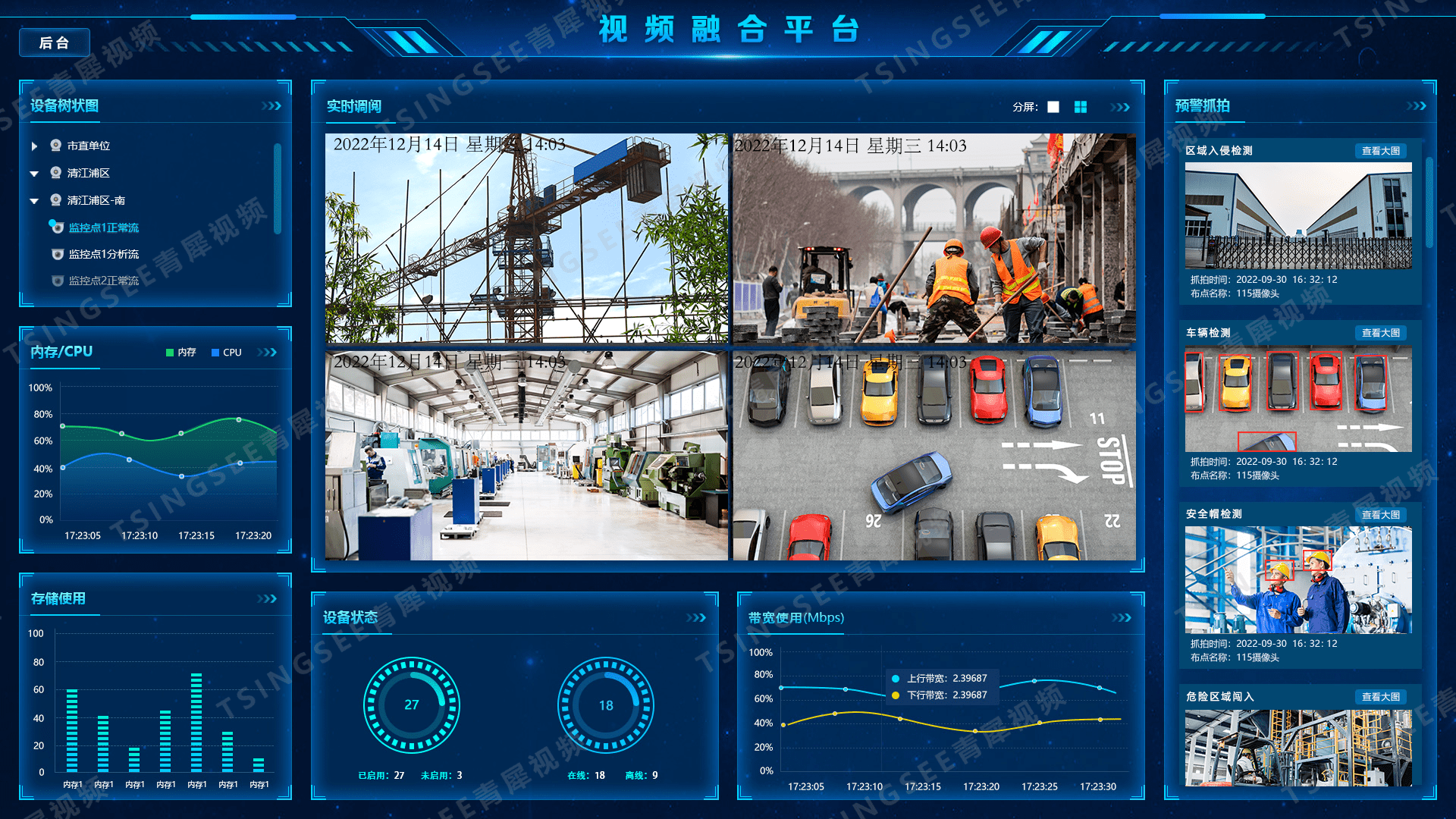

1. 实时数据采集和分析:智能无线温振传感器定期采集设备振动数据,并将数据传输至监测分析软件。通过软件提供的时域、频率特征值计算和显示功能,操作人员可以实时了解设备的振动状况。

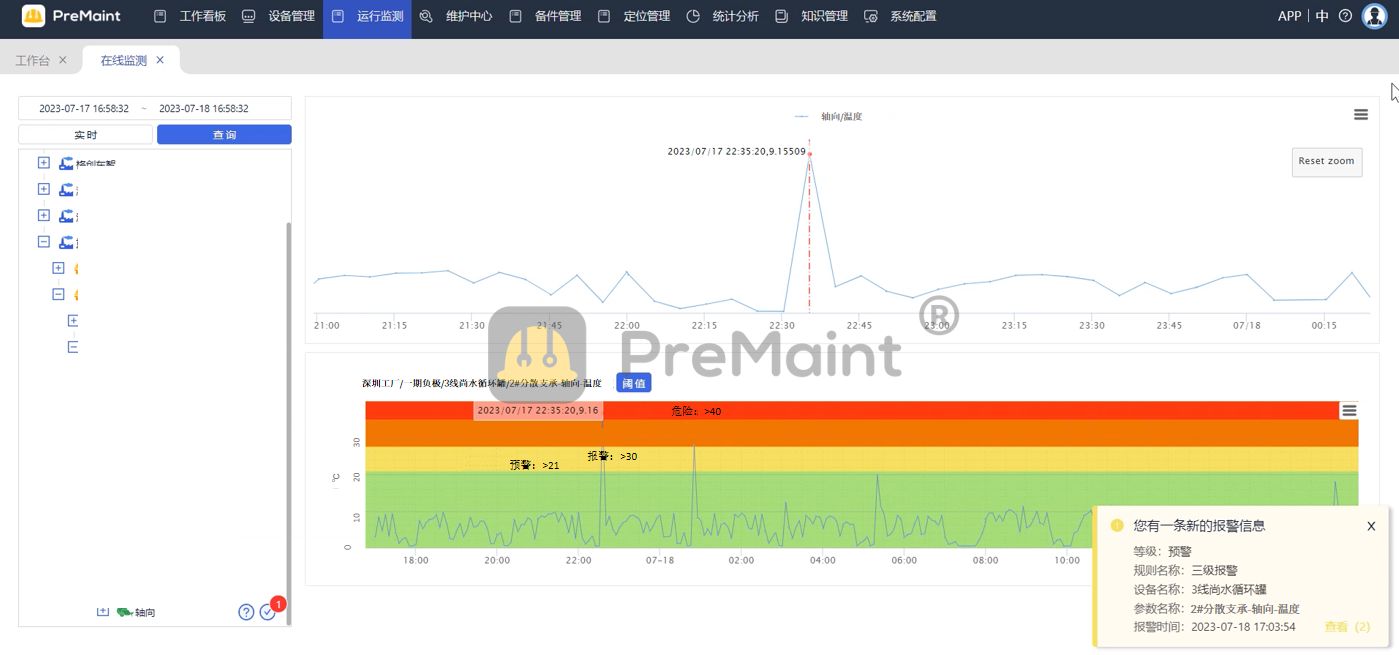

2. 报警和预警功能:监测分析软件可根据预设的报警规则,产生关键工艺参数的报警信息,帮助操作人员及时发现设备异常情况,预防故障的发生。

图.设备报警(PreMaint)

3. 历史数据归档和分析:智能化解决方案将历史数据按照5—10年的架构设计进行归档,为设备的长期性能分析和趋势预测提供支持。

智能无线温振传感器及其监测分析软件为锂电设备振动监测提供了强大的支持。通过早发现问题、早预防故障,企业可以实现锂电设备的精准化管理,提高设备可靠性、降低维护成本,并增强操作人员的安全性,让锂电设备振动监测的智能化工厂转型迈出了关键一步,为锂电行业的持续发展和提升竞争力带来了新的机遇。

![[PaddlePaddle] [学习笔记] PaddlePaddle 官方文档 —— 使用Python和NumPy构建神经网络模型](https://img-blog.csdnimg.cn/eb1e2139e69546f8b806fb5b34d23614.png#pic_center)