随着技术的不断进步,预测性维护在工业领域呈现出新的发展趋势。这些趋势旨在通过更有效地分析数据和利用先进的技术手段来提高设备的维护效率和性能。以下是笔者认为可能的预测性维护的六大新兴趋势,抛砖引玉,供交流探讨:

一、数据驱动的维护决策

工业物联网和其他数据收集技术的普及使得可用于预测维护的数据量不断增加。通过收集和分析大量的传感器数据和历史记录,预测性维护能够更准确地识别设备故障模式,并预测设备未来的发展趋势。这些数据驱动的维护决策帮助企业提前制定维修计划,减少停机时间,提高设备的可靠性和稳定性。

图. 大数据(全景网)

二、人工智能和机器学习的应用

人工智能和机器学习技术在预测性维护中的应用不断拓展。通过使用AI算法,可以自动化数据分析、检测异常情况,并实现更准确的设备故障预测。这种智能化的维护方式,使得企业可以更加灵活和高效地进行维护工作,从而提高生产效率和设备的寿命。

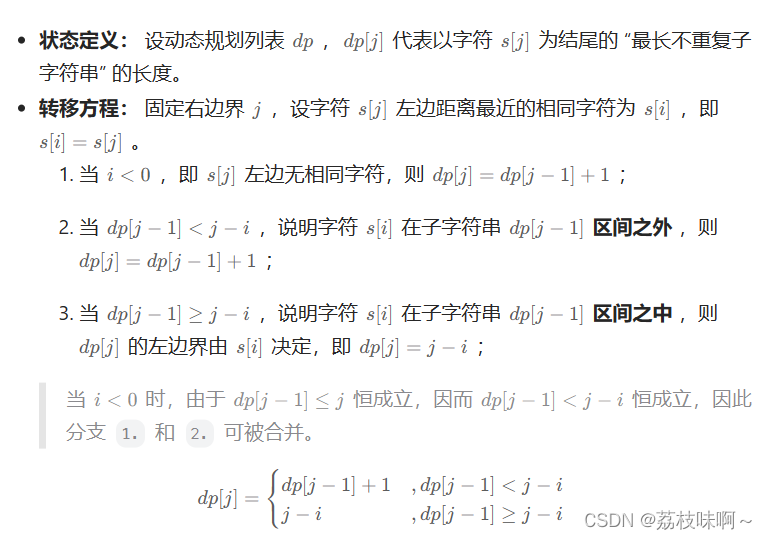

三、大数据分析技术的提升

预测性维护需要处理大量的数据,包括传感器数据、维护记录和历史数据等。借助大数据分析技术,可以更好地挖掘数据背后的信息,识别设备的健康状况和性能问题。这为制定更精准的维护策略提供了有力支持,帮助企业降低维护成本和减少设备故障带来的损失。

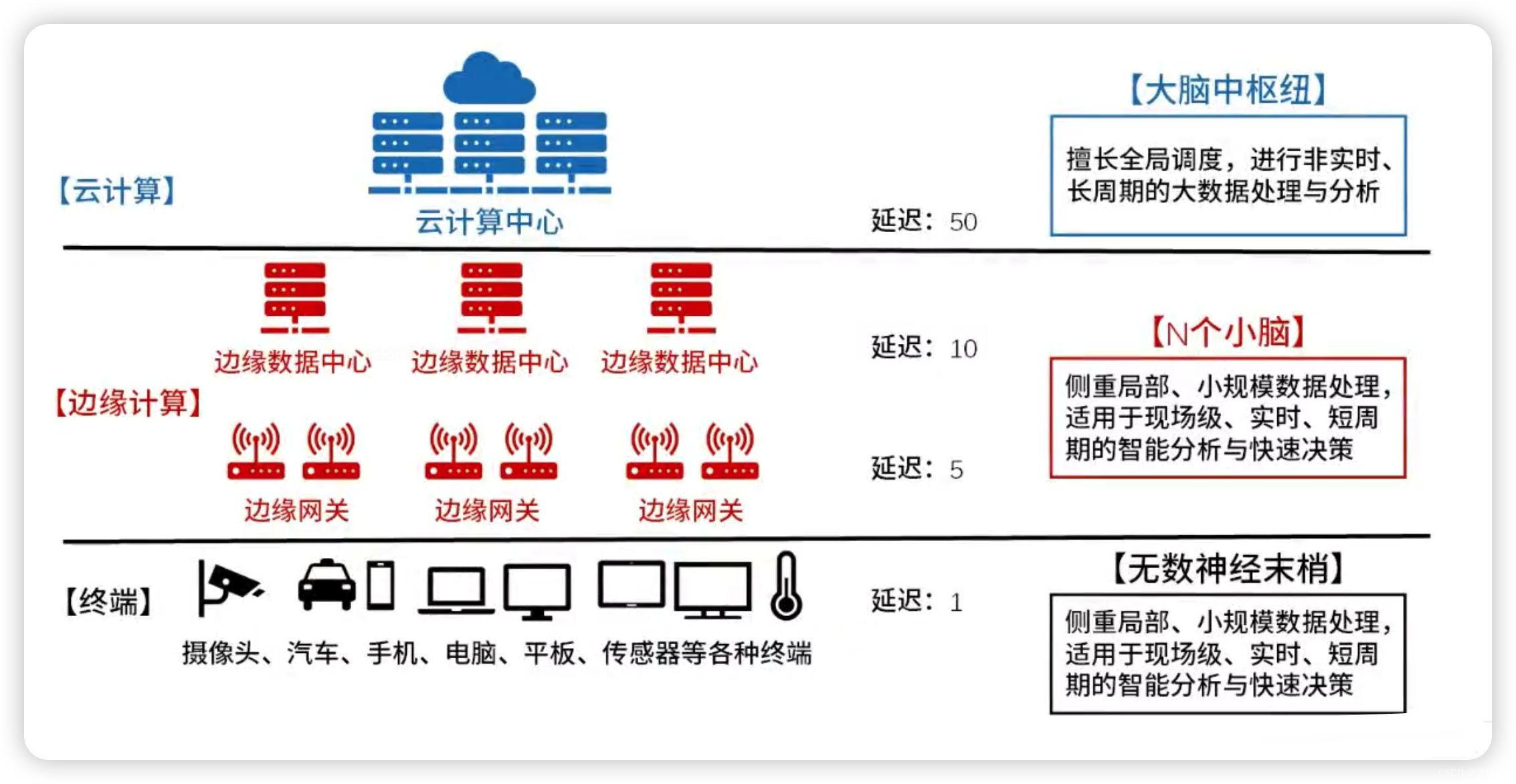

四、工业物联网技术的发展

工业物联网作为预测性维护的重要驱动力,专注于满足制造业、石油和天然气等工业领域的需求。通过部署IIoT传感器,可以实时监测设备的运行状况,及早发现潜在故障,并采取相应措施进行维护。这种智能化的预测性维护系统,有助于提高设备的可用性和生产效率。

图.工业物联网(视觉中国)

五、数字孪生技术的应用

数字孪生技术是一种将物理资产或系统虚拟化的技术,可以实时模拟设备的行为和性能。在预测性维护中,数字孪生技术为维护团队提供了宝贵的工具,可以更好地理解设备的运行情况和潜在问题。这有助于制定更全面和准确的维护计划,提高设备的可靠性和稳定性。

六、沉浸式技术的推动

沉浸式技术,如增强现实 (AR) 和虚拟现实 (VR),正在为预测性维护提供更多优势。这些技术使得维护团队可以实时可视化工厂设备的状态和维护需求。通过AR和VR技术,维护人员可以快速准确地定位问题,并获取实时的维护指导。这样的即时可视化和虚拟化帮助企业更迅速响应设备故障,并及时采取措施,降低停机时间和维护成本。

在实践中,预测性维护的实施可以借助PreMaint设备数字化平台来实现。PreMaint平台集成了人工智能、预测分析、大数据处理、工业物联网、数字孪生以及沉浸式技术等先进技术,为企业提供全面的维护解决方案。通过实时监测和故障预测,PreMaint平台帮助企业实现设备维护的智能化和高效化,最大程度地提高设备的性能和可靠性,从而为企业的持续发展提供有力支持。