本篇文章是看了以下视频后的笔记提炼,欢迎各位观看原视频,这里附上地址

芯片制造详解04:光刻技术与基本流程|国产之路不容易

芯片制造详解.光刻技术与基本流程.学习笔记 四

- 一、引子

- 二、光刻

- (1).光掩膜

- (2).光刻机

- (3).光刻胶

- (4).挖坑道

- 4.1 Resist

- 4.2 Thin coat of resist

- 4.3 Patterned mask

- 4.4 Chemical reaction

- 4.5 Developing

- 4.6 Organic solvent

- 4.7 Etching

- 4.8 Deposition

- Lift-off Technique

- 三、狭义上的光刻

- 四、离子注入

- 五、光刻的地位

- 六、光刻的详细流程

- 1.清洁及表面处理 wafer clean and vapor prime

- 2.旋转涂胶 spin coat

- 3.前烘 soft bake

- 4.对准与曝光 alignment and exposure

- 5.后焙 post exposure bake

- 6.显影冲洗 develop and rinse

- 7.坚膜烘焙 hard bake

- 8.测量检测 inspection

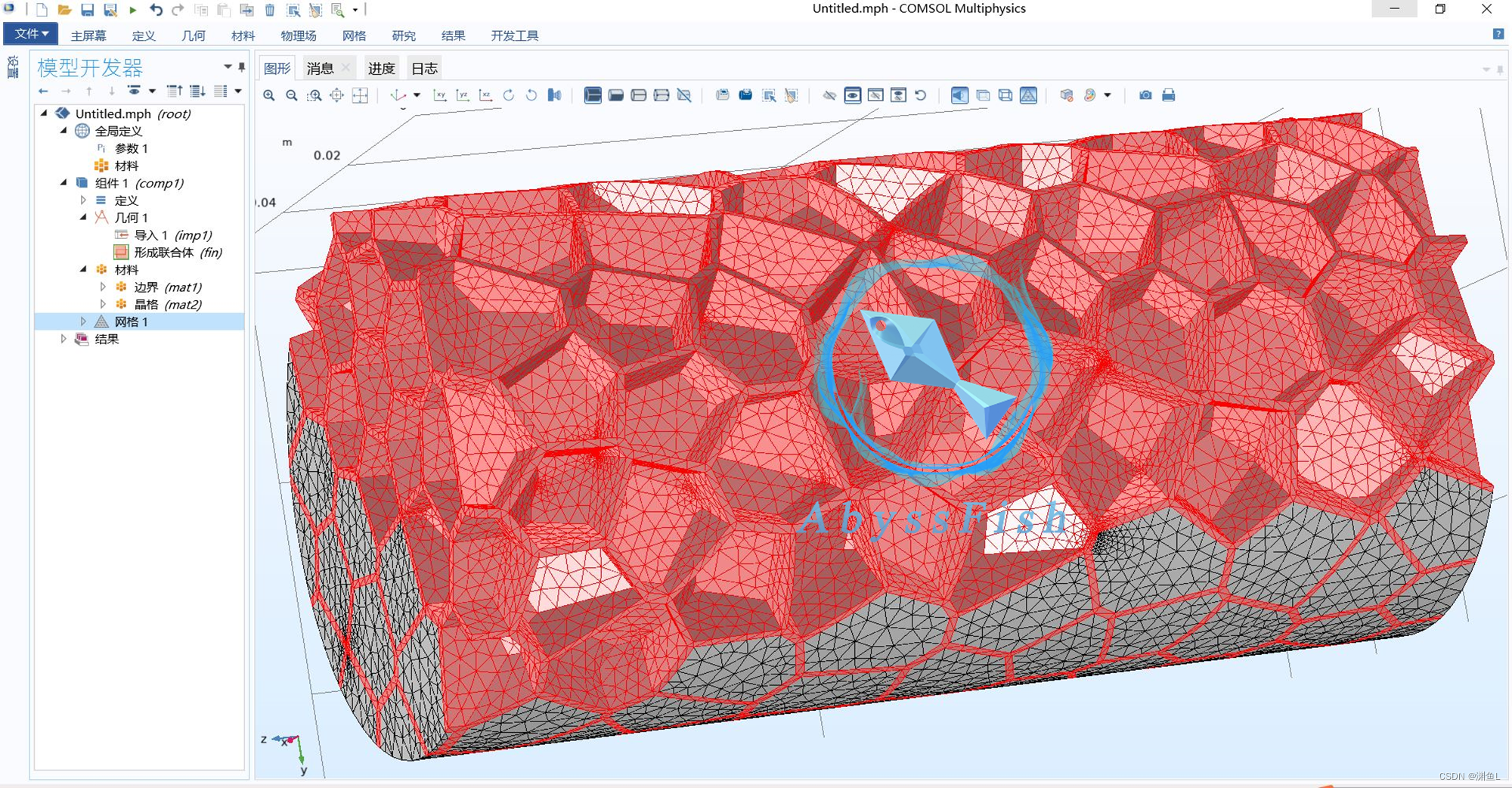

- 七、光刻设备

一、引子

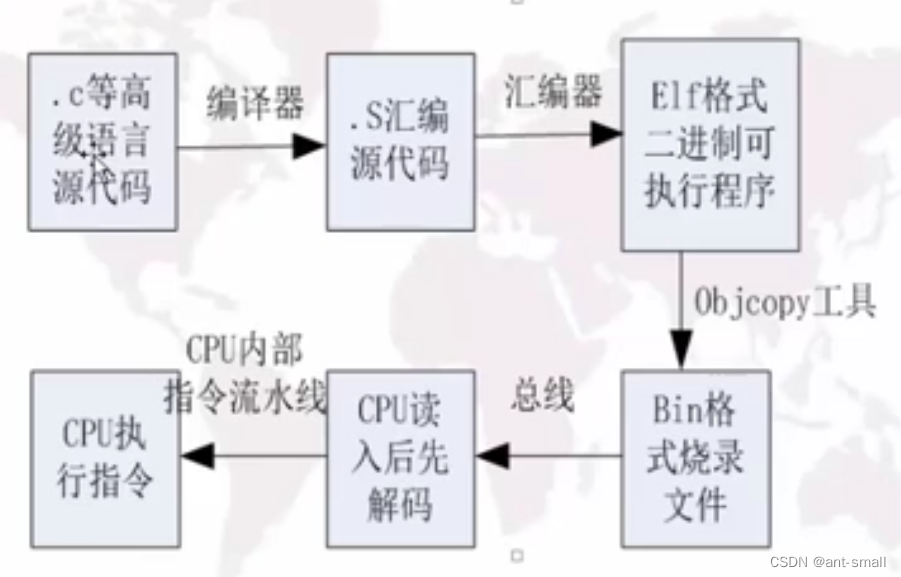

造芯片,首先要先有光。人类如何用飘渺无形的光来雕刻出一枚精巧至极的芯片。为什么光刻是芯片制程中一切工序的基础。而晶圆厂中的光刻流程,具体又有哪些步骤呢。

二、光刻

光刻:用光来雕刻。

为什么是光呢?

答:因为它快。对于24小时运转的芯片厂来说,时间就是金钱,速度决定产量。而在我们所处的宇宙之中,光就是速度的极限。

那我们如何驾驭光来刻出芯片的呢?

答:通过光掩膜(MASK)、光刻机、光刻胶。

(1).光掩膜

光掩膜:是芯片的蓝图,刻有集成电路版图的玻璃遮光板。

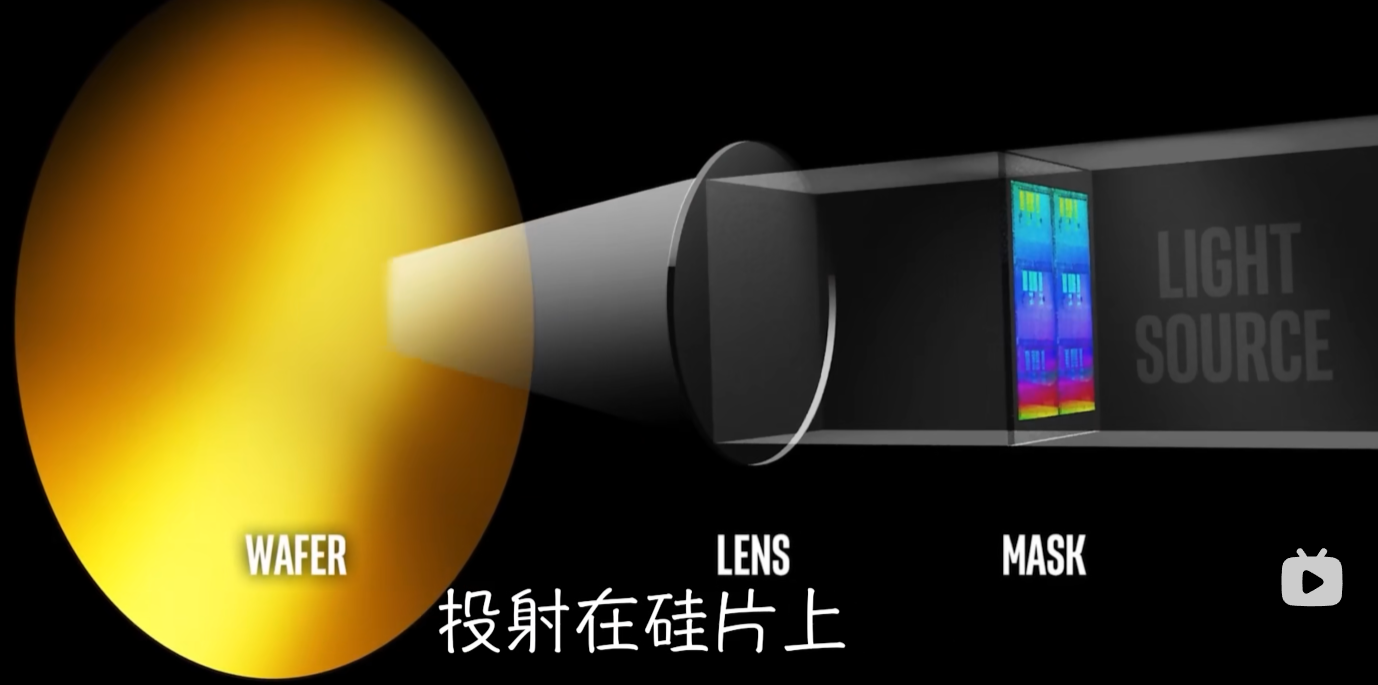

(2).光刻机

光刻机:像一台纳米级的打印机,通过发光将光掩膜上的图形投射在硅片上。

(3).光刻胶

光刻胶:是把光影化为现实的胶体,有着正胶和负胶之分。

正胶:是一种见光死的材料,在暗中坚挺,但是只要被特定波长的光照射,就会疲软。进而可以被溶解清除。

负胶:则正好相反。

我们利用光刻胶的光敏性,就能用光来雕刻芯片了。

(4).挖坑道

比如我们想做一个沟槽式的内存芯片(DRAM),就得在平整的芯片上,挖几千个坑道(Trench),来做电容器矩阵。

那如何给芯片挖坑道呢?

4.1 Resist

Resist:暗中给硅片涂抹一层光刻胶。

4.2 Thin coat of resist

Thin coat of resist:涂抹薄层

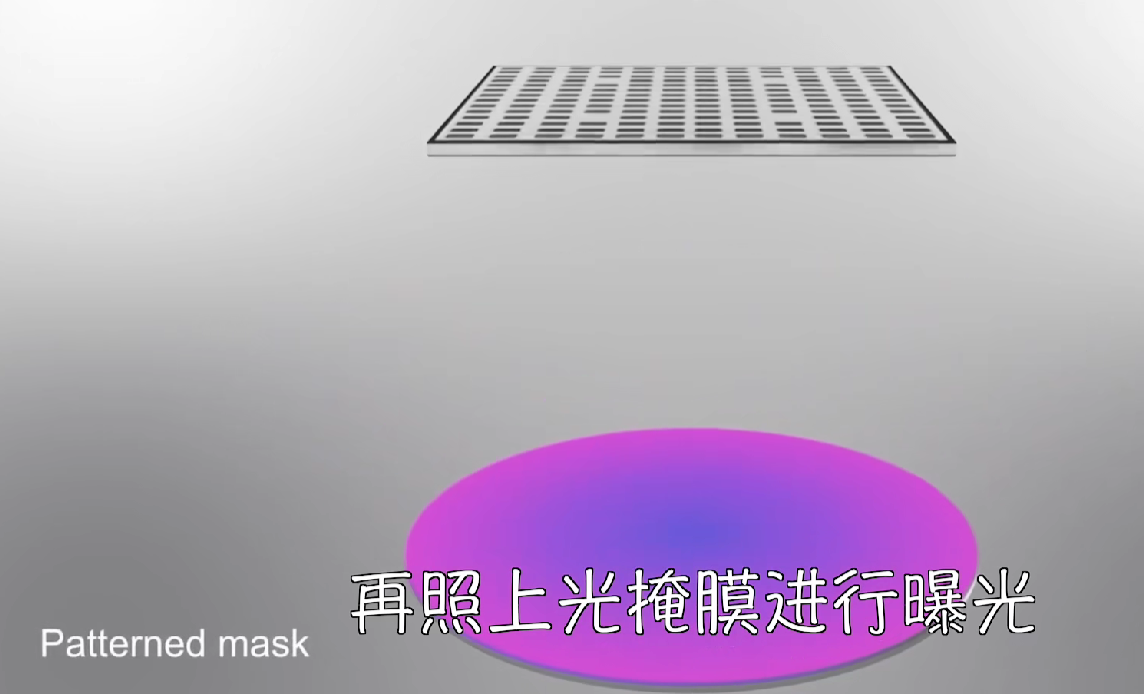

4.3 Patterned mask

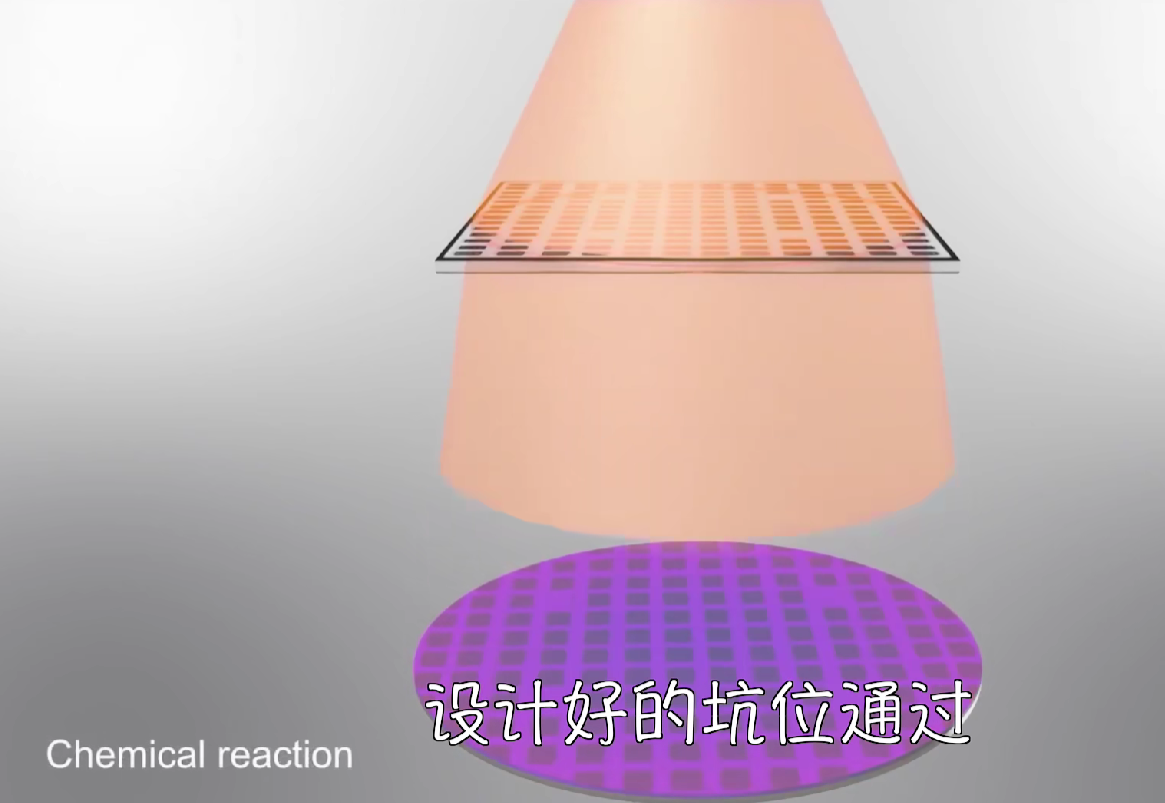

Patterned mask:再照上光掩膜进行曝光

让光线按照光掩膜上设计好的坑位通过

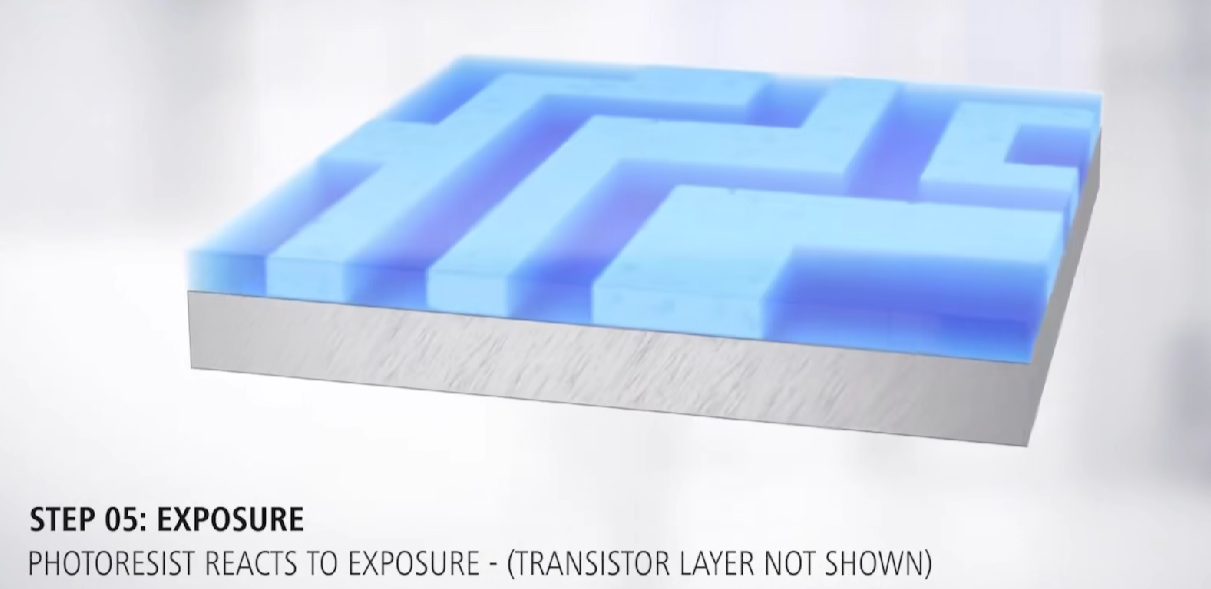

4.4 Chemical reaction

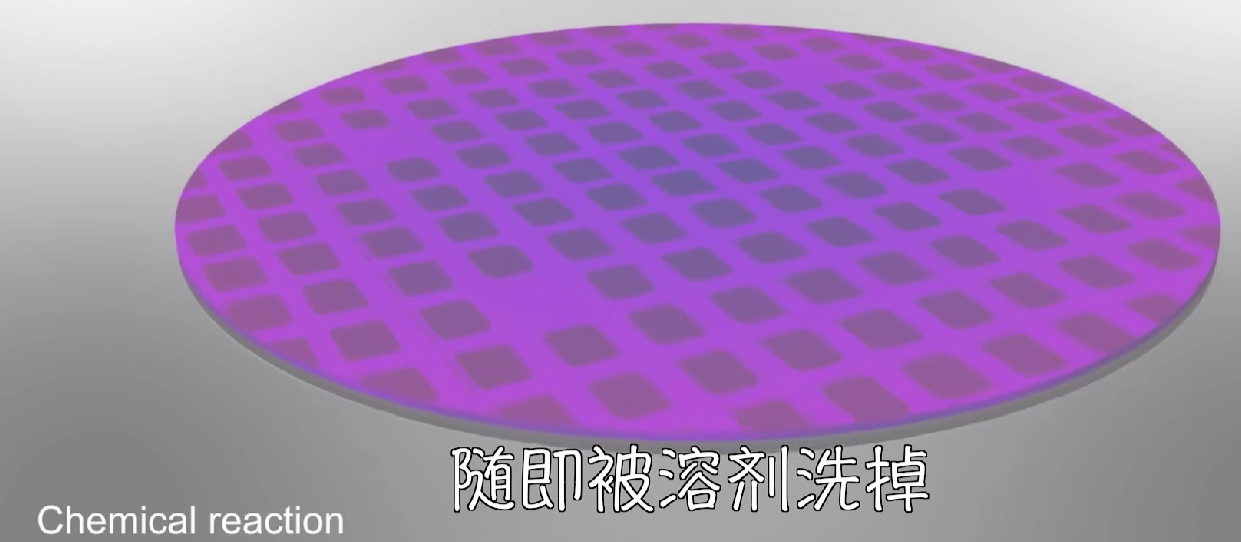

被照射的这一部分胶体就会疲软,随即被溶剂洗掉

4.5 Developing

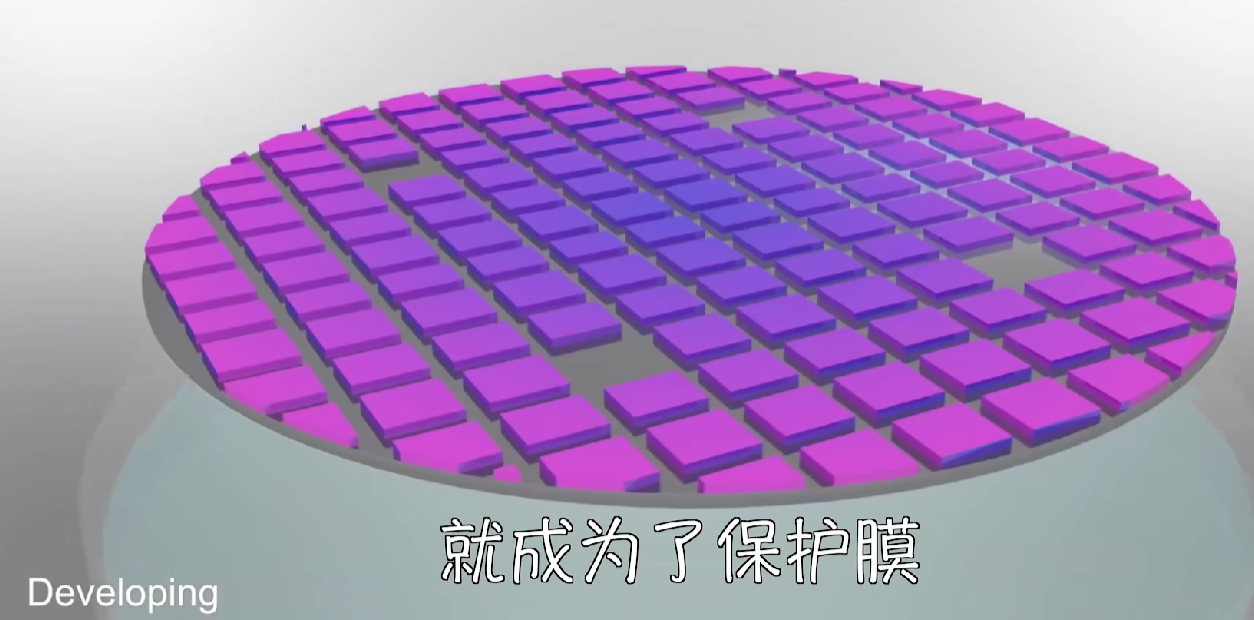

剩余坚挺的光刻胶就形成了保护膜。

4.6 Organic solvent

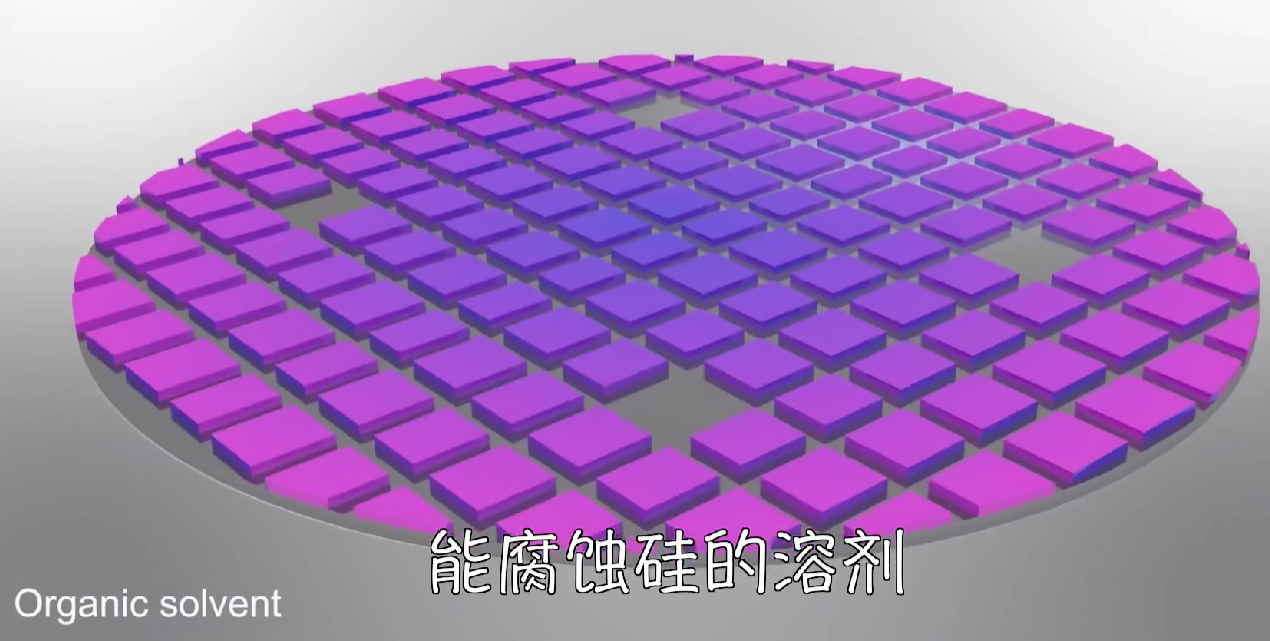

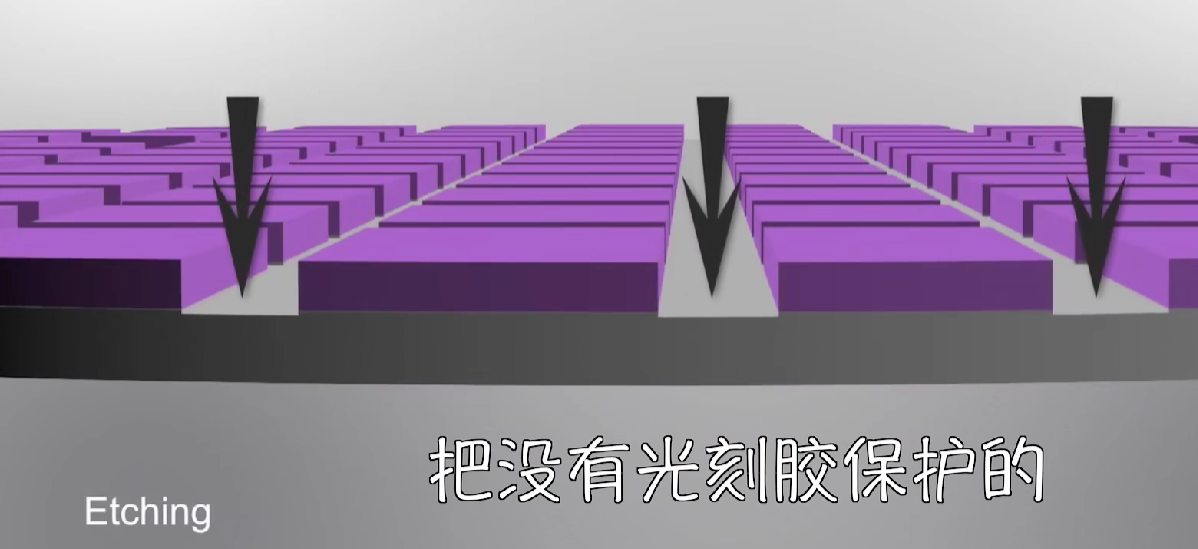

Organic solvent:有机溶剂,通过能腐蚀硅的溶剂,把没有光刻胶保护的坑位区域腐蚀掉一层,最后再把光刻胶保护膜清除。

4.7 Etching

Etching:蚀刻

这样,我们就在同一时间内,完成大量深坑的精确雕刻工作。而这种雕刻后,对硅片定向做减法的腐蚀,就叫刻蚀。

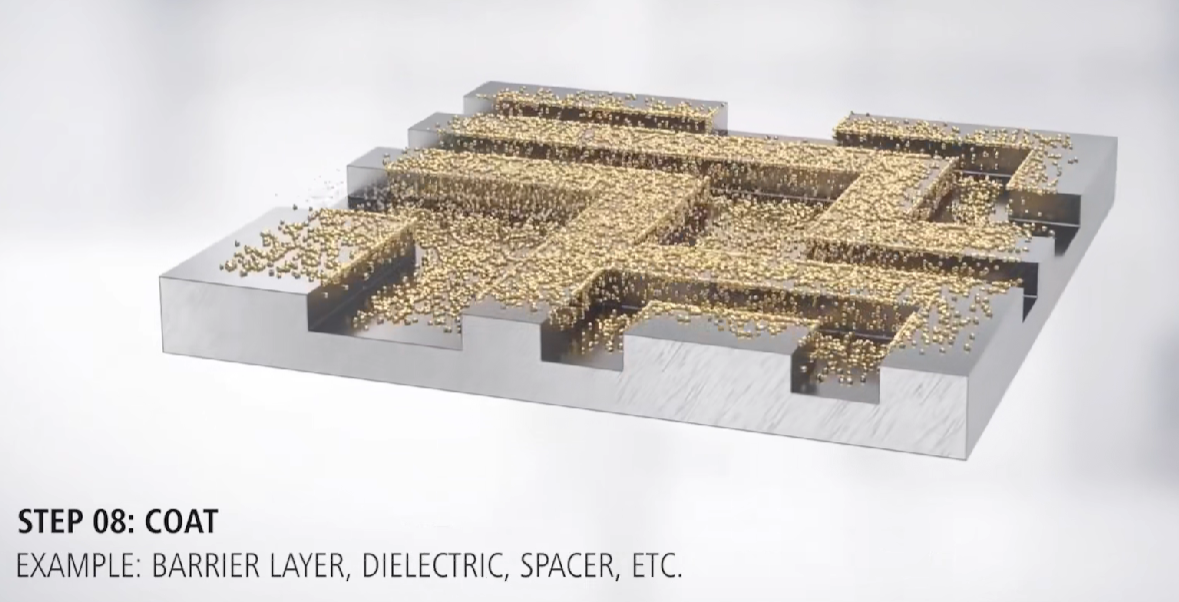

4.8 Deposition

Deposition:沉积,与刻蚀定向做减法相反,沉积是给硅片定向做加法的过程。

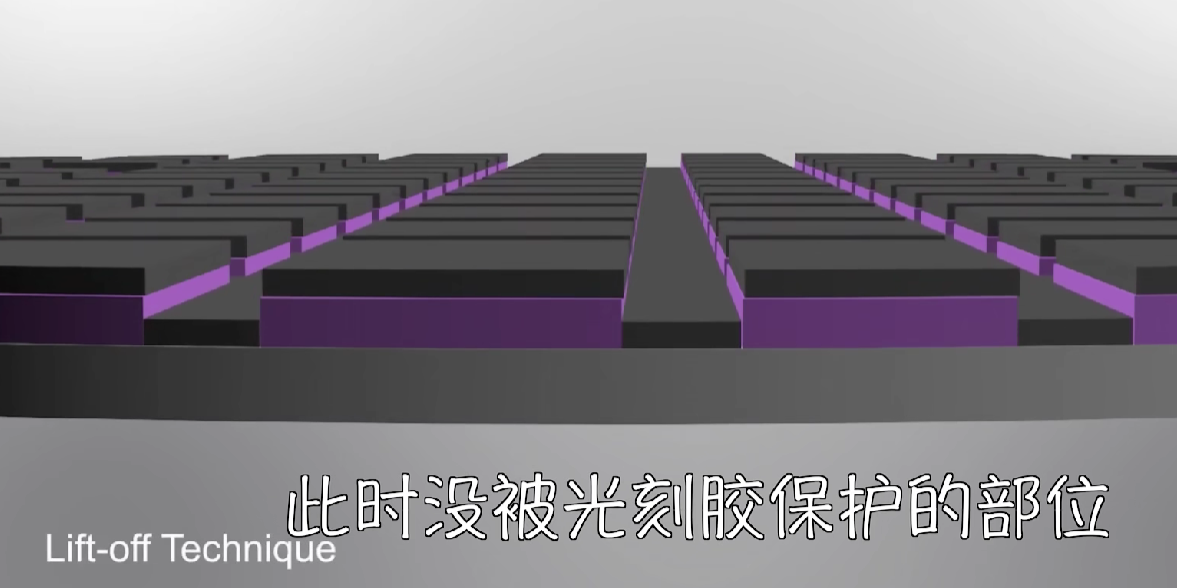

Lift-off Technique

Lift-off Technique:剥离技术

除此之外,我们也可以对硅片做加法来造坑,比如通入化学气体,在硅片上均匀生长出一层物质。此时没被光刻胶保护的部位,厚度就会增加,而长在光刻胶保护膜上的物质,会随着之后胶体的清除而一同被清理,相当于厚度不变。

这种定向做加法,就是沉积(Deposition)

三、狭义上的光刻

狭义上的光刻,刻的不是硅片,而是硅片上的这一层光刻胶。

四、离子注入

把刻好的光刻胶作为蓝图,再结合下一步的刻蚀或者沉积。才能对硅片进行雕刻和加工,另外为了给半导体硅赋予电特性,我们还要在特定区域做离子注入。为此也得先进行光刻,把不想注入离子的区域,用光刻胶贴膜保护。

五、光刻的地位

正因为每一次刻蚀、沉积和离子注入几乎都需要光刻作为前提,所以在芯片制造的一切工序之中,光刻是根基。往往占据整套工艺近一半的工时。和1/3的成本。

六、光刻的详细流程

光刻流程总结来说就是:

涂胶-曝光-冲洗

详细来说要经历八个步骤,三次烘焙

1.清洁及表面处理 wafer clean and vapor prime

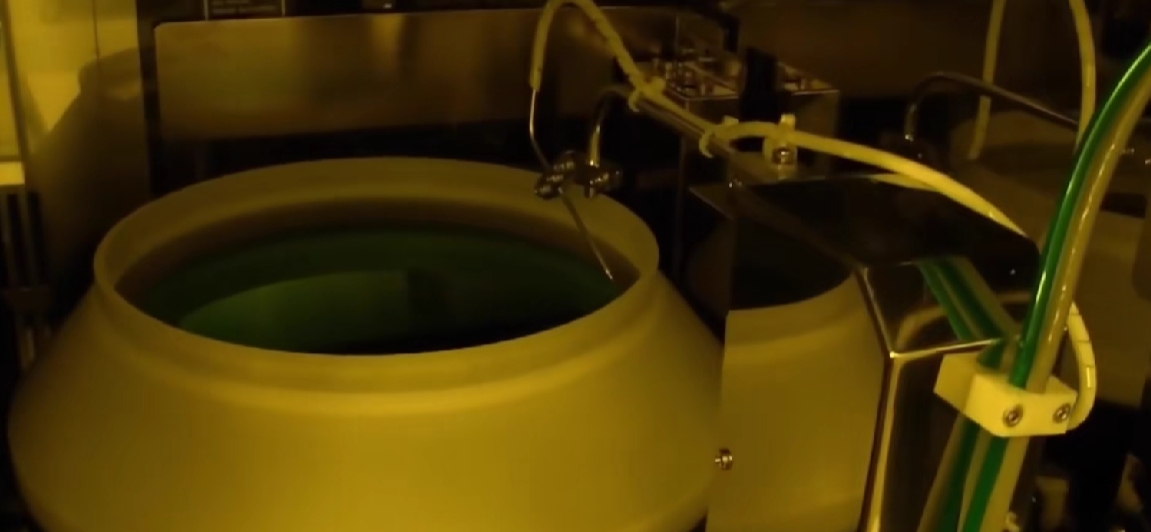

硅片清洁和表面预处理(湿法和去离子水清洗),光刻对干净的要求,远远超过最先进的手术室。

所以光刻前,要给芯片洗个澡,先湿法清洗,再用去离子水清洗。来去除吸附在硅片表面的污染物。上一道工序的残留物,以及溶剂中的金属离子等杂质。

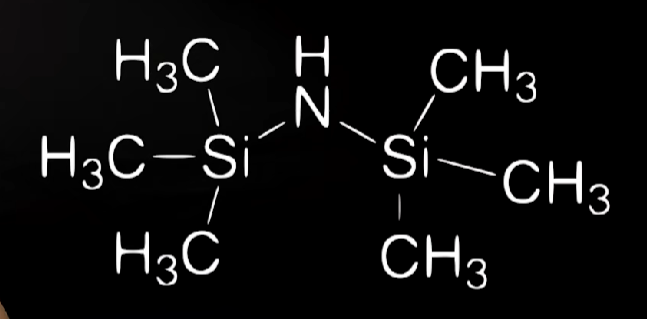

之后再通入一种叫六甲基二硅胺烷的气体,简称HMDS,经过气体熏蒸后,硅片表面会被充分脱水,因为表面亲水羟基,被置换成了疏水基,这样硅片就能更好的黏附光刻胶,所以这一步又称为增粘处理。

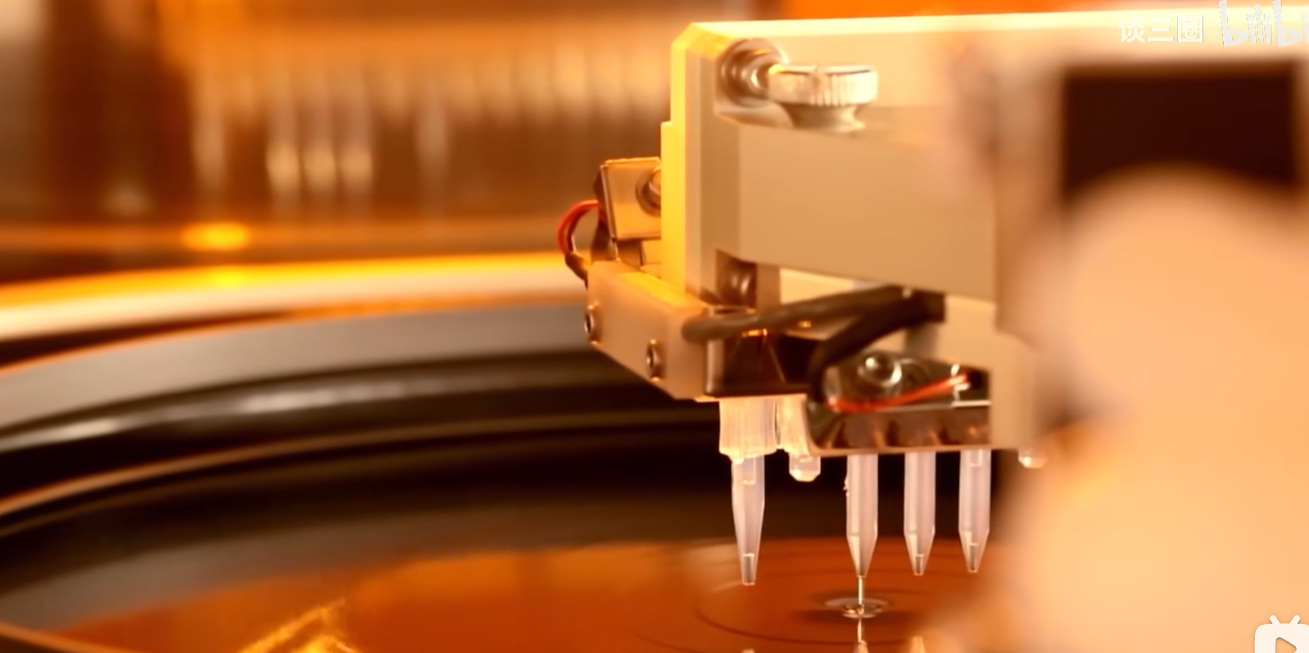

2.旋转涂胶 spin coat

把光刻胶滴在硅片中央,让硅片先高速转动,把胶体摊开,再以较慢的速度旋转,让胶体厚度稳定。这个过程大部分光刻胶会被甩出去浪费掉,只留一层均匀的胶体,相当于给硅片贴了个膜。

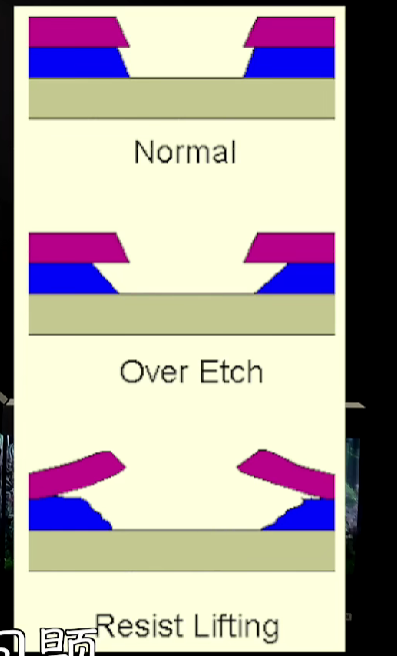

我们都知道贴膜是怕气泡的,所以涂胶机器的转速控制和排风大小都非常讲究,因为光刻胶中一旦产生了气泡,会影响后续的工艺。造成诸如过渡刻蚀之类的问题。

而另一个问题,是硅片生产要磨边(倒角),光刻胶在旋涂的时候容易因为离心力在边缘处累积,这种堆积在边缘,甚至流到背面的光刻胶滴,会影响硅片在光刻机中的曝光。所以涂胶完成后,还要去边(Edge Bead Removal):也就是在硅片边缘喷涂溶剂,去掉边缘处一圈的光刻胶。

3.前烘 soft bake

涂胶后,要对硅片进行曝光前的烘焙。

这一步,机械臂会将硅片取出,放在烤箱或者热板上进行烘焙,目的是减少光刻胶中的溶剂含量。让其更加浓稠坚固,提高与硅片附着的稳定性,前烘一般只用100度左右的温度,“烤”一分钟,光刻胶是不耐高温的。

4.对准与曝光 alignment and exposure

前烘完成后,光刻机上场,对硅片进行曝光。

主要发生了以下事情:

1.光掩膜、透镜组(蔡司)和硅片工件台会精密对准和调平。

2.光源放光,由40千瓦激光驱动的极紫外光(EUV)

3.移动工件台,让硅片有序曝光

这三道工序,花费10亿元。

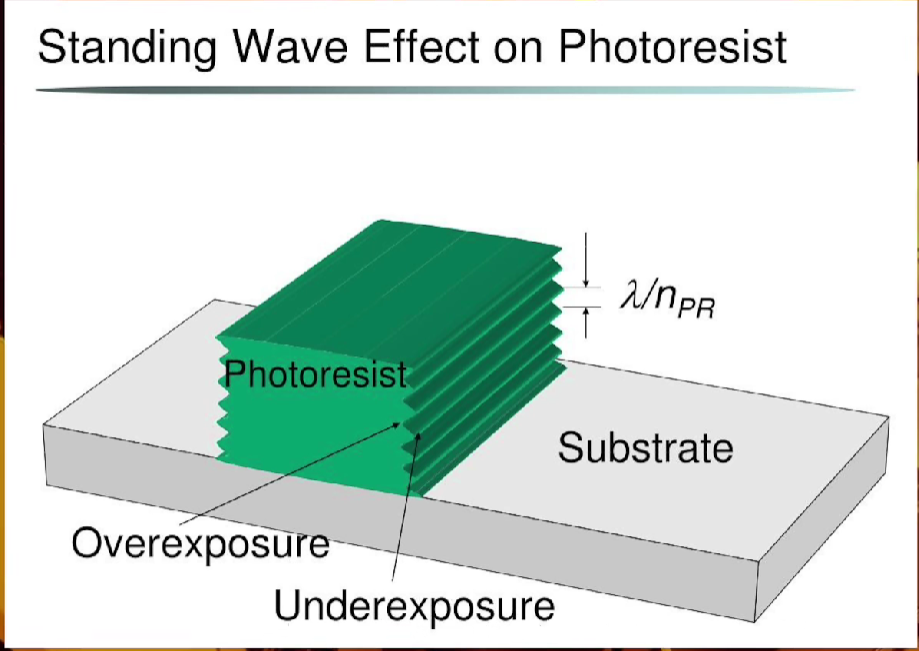

5.后焙 post exposure bake

简称PEB。

这一步的目的是通过加热,让光刻胶中的光化学反应充分完成,可以弥补曝光强度不足的问题,同时还能减少光刻胶显影后,因为驻波效应产生的一圈圈纹路。

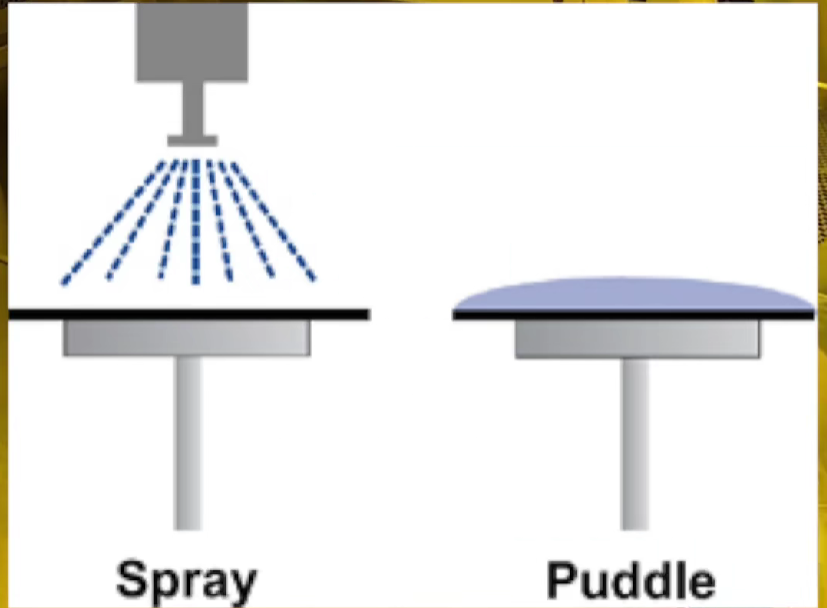

6.显影冲洗 develop and rinse

后烘之后,把之前曝光的部分溶解清除,光掩膜上的图形就复现在了光刻胶之上。

通常的做法是,先用去离子水,润湿硅片,然后把显影液(四甲基氢氧化铵的水溶液,均匀喷淋在光刻胶表面),让光刻中被曝光的部分充分溶解,最后再用去离子水冲走。假如是45nm以下的制程,因为尺寸太小,溶解残留物的比表面积过大,粘附 力强,甩不掉,冲不走,所以还要喷氮气,把它们吹走。

7.坚膜烘焙 hard bake

让保护膜更坚挺,更加顶得住刻蚀。以此减少光刻胶中的溶剂含量,防止多余的水分影响之后的湿法刻蚀。

8.测量检测 inspection

最后还要用仪器,测量光刻胶的膜厚。一般用电子显微镜甚至是原子力显微镜。光刻胶的分辨率必须达标,才能保证以此为蓝图的刻蚀、沉积或者离子注入能顺利进行。

七、光刻设备

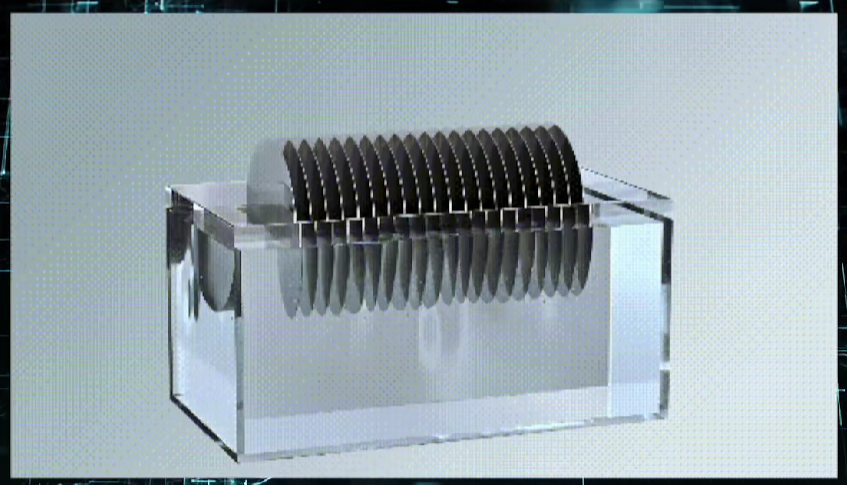

涂胶-烘焙-显影 轨道式一体机

它是和光刻机搭配使用的,用来给硅片提供,除曝光以外的光刻一条龙服务。价格不算贵,只有光刻机的1/20。

目前基本被日本的迪恩士(SCREEN)和东京电子(TEL,占市场的90%)所垄断。

作为芯片制造的重要设备供应商,东京电子的知名度,远不如聚光灯下的阿斯麦。但是在业内,它举足轻重。设备涉足光刻胶、清洗、沉淀和干法刻蚀等各个制造环节。尤其在目前最先进的EUV制程中。光刻机只有阿斯麦能做,而光刻胶涂布只有东京电子能做。

目前涂胶-烘焙-显影 轨道式一体机,具备替代能力的,只有沈阳的芯源微。市占率目前只有4%左右,而且只能用于28nm以上的制程。但是能打破日本厂商的垄断地位,实现从0到1的转变,对于我们争夺技术话语权,提高谈判议价筹码,有非常重要的意义。